影响熔化气化炉风口回旋区因素的物理模拟

2011-12-28狄瞻霞韩立浩罗志国邹宗树

狄瞻霞,韩立浩,罗志国,邹宗树

(东北大学 材料与冶金学院,沈阳 110004)

影响熔化气化炉风口回旋区因素的物理模拟

狄瞻霞,韩立浩,罗志国,邹宗树

(东北大学 材料与冶金学院,沈阳 110004)

以COREX实际尺寸和操作参数为基础,假设回旋区内只有气、固两相,根据相似准则建立了COREX熔化气化炉模型用以研究回旋区.实验采用聚乙烯粒子作为模型的填充物料,并用红色粒子作为示踪粒子,研究了回旋区的形成过程;通过颗粒速度场确定的回旋区边界,分析了风速、排料速度 (焦炭燃烧速度)、料层高度等因素对回旋区大小的影响.

COREX;风口回旋区;回旋区大小

COREX熔化气化炉风口回旋区是熔化气化炉下部的重要反应区,可以为预还原矿的终还原提供还原气体及热量,研究回旋区的传热传质过程就显得格外重要.但是目前关于熔化气化炉风口回旋区的研究较少,因此研究COREX熔化气化炉风口回旋区时借鉴了高炉风口回旋区的研究.

Shin-ichiro Nomura等[1]在一个简化的回旋区模型的基础上,从理论角度研究了不同因素的影响.这种理论方法是通过作用在回旋区上的力的平衡来实现的.张生富等[2]建立了基于数字图像处理的高炉风口回旋区实时监控系统,直观得到高炉内部燃烧状况,再通过火焰燃烧温度场的算法,得到了火焰内部温度场的分布,从而研究回旋区的状况.在川崎3号高炉和其他很多解剖高炉研究中[3],用喷填的方法把生产状态下的风口回旋区保存下来进行研究,成兰伯等[4]在首钢用喷填的办法把生产状态下试验高炉的风口回旋区完整的保留下来,然后进行了解剖分析,得到了风口回旋区的形状与结构的真实数据.Sabita Sarkar等[5]通过数学模拟,利用连续的等应力边界来研究回旋区边界;同时其他很多学者也通过数值模拟的手段研究回旋区,比如D Frank Huang等[6]人采用FLUENT软件,用双欧拉方法模型初步确定回旋区边界,再通过回旋区及其周围燃烧模拟修正回旋区边界,最后得到稳定边界.Hatano M等[7]通过冷态模型用大豆、谷子、小麦和不同粒径的砂子代替焦炭颗粒模拟了风口回旋区内的压力和速度场,指出当回旋区内部完全处于湍流状态时,流动的流线大致恒定,静压力分布系数也趋于稳定,这时回旋区深度就达到了最大值.Kuwabara M和Muchi I[8]用高速摄影机对二维冷态模型中焦炭运动进行摄影,描绘出了焦炭在回旋区内的不同运动状态.Nakamura M等人[9]在模型实验中测定了回旋区的形状,根据实验结果,认为回旋区是呈以深度为长轴与鼓风喷射区相内接的1个椭圆.

高炉回旋区的研究主要是从上述的理论分析、监控高炉、解剖研究、数值模拟和冷态物理实验5个方面进行的.其中冷态物理实验可以直观地得到回旋区形状及粒子运动情况.本文采用冷态模拟的方法来研究熔化气化炉风口回旋区.实验过程中,利用红色示踪颗粒研究回旋区内固体颗粒的运动特征,同时采用高速摄影仪记录回旋区的大小及颗粒的运动情况.

1 回旋区冷态模型简介

在实际生产中,当喷吹煤粉时,回旋区内存在气、固、液、粉4相,即使是未喷吹煤粉时,回旋区内的流动也是存在气、固、液3相的十分复杂的流动.利用冷态实验的方法模拟这样复杂的风口回旋区存在很大的困难,所以将回旋区内的流动简化为仅存在气固两相的流动.

冷模型实验法的基本理论是建立在相似原理的基础上,即建造与原型满足主要相似条件的实验模型来模拟原型中的物理的和化学的变化,本文根据因次分析法及方程分析法推导及文献[10,11]的研究,采用的相似准数为佛鲁德准数Fr.

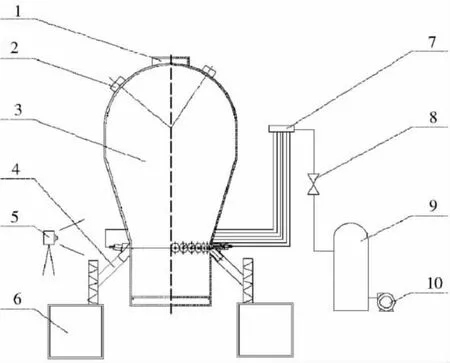

建立模型时,首先保证实验模型与熔化气化炉原型满足几何相似.本研究采用1∶20的半周三维模型,为便于观察实验现象及记录实验结果,模型采用透明有机玻璃制作.实验装置如图1所示.

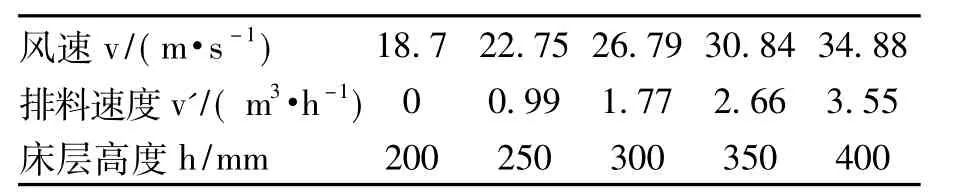

为模拟回旋区内焦炭的燃烧消耗,物料由风口附近的螺旋排料机排出;为避免气体泄漏,将炉料排到封闭的回收箱中.模拟物料采用聚乙烯颗粒,直径大约为2.5 mm,密度为910 kg/m3.通过相似准数可以计算风速,同时考虑了由于化学反应产生的气体导致气体量的变化,空气经空气压缩机压缩后,通过分配器和流量控制装置供应到各个风口,进入物理模型.实验参数如表1所示.

表1 实验参数Table 1 Experimental parameters

图1 实验装置Fig.1 Experimentalapparatus

2 物理模拟及结果分析

冷态模化实验的主要目的是寻找熔化气化炉回旋区内气体、固体颗粒的运动模式,分析回旋区的形成过程及其尺寸.

图2为回旋区形成过程,可分解为以下几个过程:(a)为风量较小时,位于风口附近的颗粒被风的动能吹开,可观察到颗粒的运动(图中模糊的区域,颗粒成片),有微小的空腔形成;随着风量的加大,风的动能亦加大,被吹开的颗粒增多,形成较明显的小空腔(如(b)所示);当风量继续增大,吹开的颗粒更多,上部颗粒的空隙度明显减少,可以明显看到大的空腔(如(c)所示).可以看出,回旋区可分为3个区域:空腔区、颗粒回旋运动区、颗粒蠕动区.

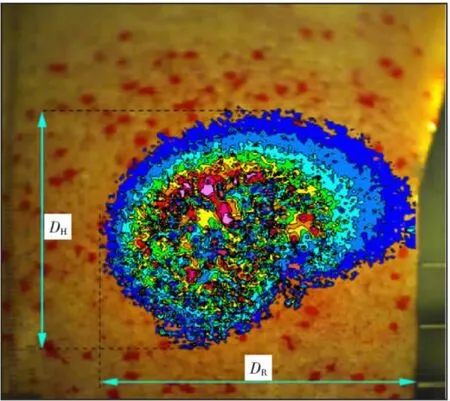

回旋区大小的界定根据文献[12]的颗粒速度场的方法确定,如图3所示.

2.1 风速对回旋区大小的影响

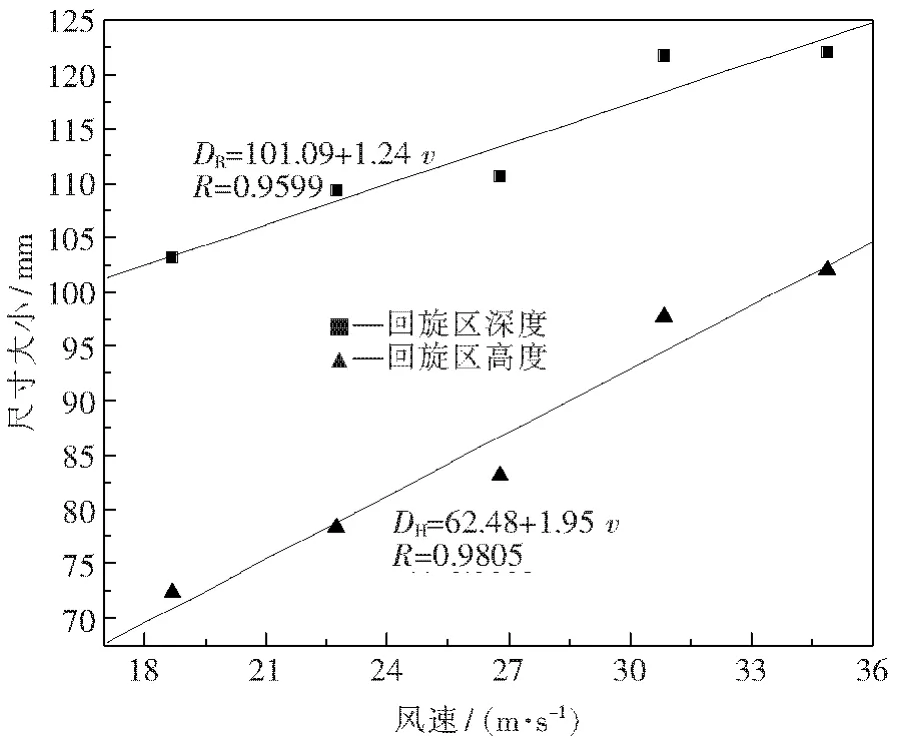

回旋区形成后,在不同的风速条件下,可以观察出风速对回旋区大小有明显的影响.图4为风速对回旋区深度和高度的影响,图中R为相关性系数.

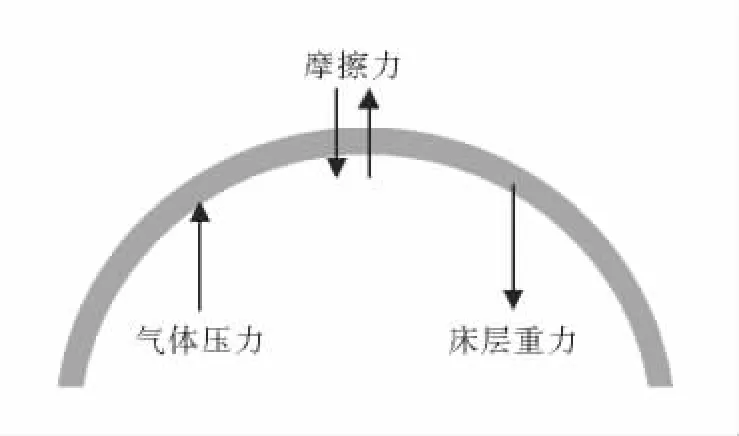

从图4可以看出,回旋区大小随风速的增大而增大.以上现象可以通过如图5所示的几个力来说明,处于稳定状态的风口回旋区,床层对循环运动颗粒的力沿回旋区曲面法线方向向内;而气体压力对循环运动颗粒的力正好与此力方向相反且大小相等;因此做循环运动的颗粒在惯性力的作用下继续维持原来的运动状态,即围绕气体空腔做循环运动.当风速持续增大时,气体压力对循环运动颗粒的力沿回旋区曲面法线方向向外不断增加,而床层对循环颗粒的力并没有改变,因而循环颗粒的合力方向向外且不断增大,当合力超过床层颗粒间的最大静摩擦力时,回旋区变大.

图2 回旋区形成过程Fig.2 Raceway form ation

实验中观察发现,当风速超过一定值时,颗粒随着气体向上运动,不再绕气体空腔做回旋运动,回旋区消失.吹入氧量增大,风速变大可达到增大回旋区体积,起到改善炉内状况的效果,但是氧量过大,回旋区将消失.

图3 回旋区边界的界定Fig.3 Definition of raceway boundary

图4 风速对回旋区深度和高度的影响Fig.4 Influence of blasting velocity on raceway depth and height

图5 回旋区顶部的受力分析Fig.5 Forces analysis on the raceway roof

2.2 排料速度对回旋区大小的影响

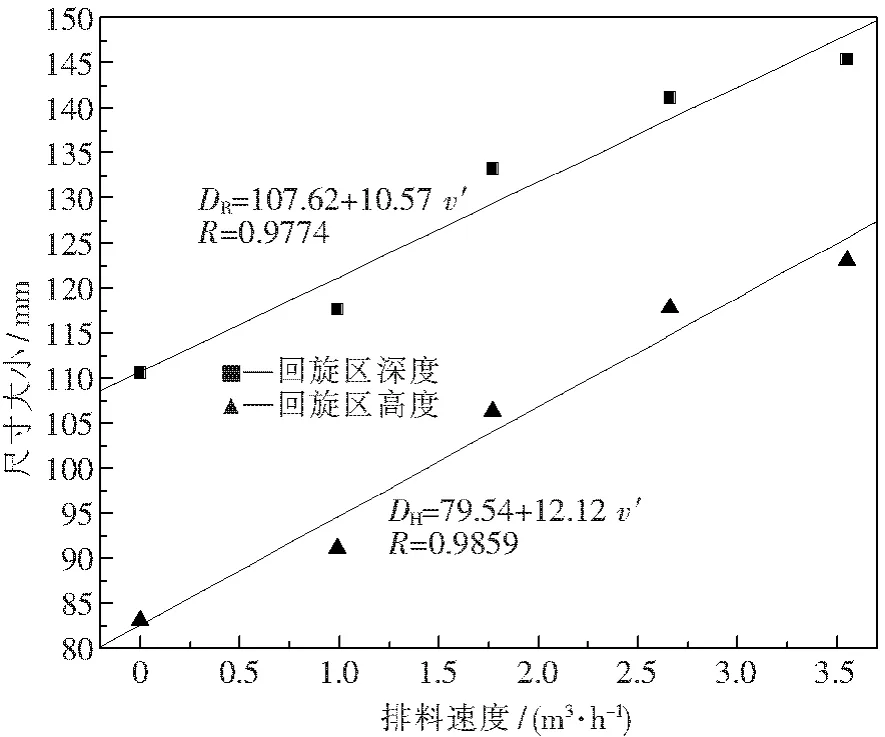

利用风口处的螺旋排料来模拟焦炭的消耗,图6为排料速度对回旋区大小的影响.

图6 排料速度对回旋区深度和高度的影响Fig.6 Influence of dis charging velocity on raceway depth and height

从图6可以看出,回旋区大小随排料速度的增大而增大.这是由于物料的排出,使炉料颗粒间的孔隙度增大,运动颗粒受到的阻力减小,颗粒的运动速度增加,回旋区空腔扩大,回旋区区域增大.本研究排料是用来模拟焦炭消耗的,排料速度的增大意味着焦炭消耗增大,焦炭的消耗量与吹入的氧量直接相关,在供氧一定的条件下,焦炭的消耗速率也就确定了.当实验中排料速度过大时床层的下降速度不足以补充排出的物料,会造成回旋区不断增大,从侧面可以反映在排料速度正常的条件下,若改善焦炭性能使其燃烧性有所提高,即增大焦炭消耗速度,可达到增大回旋区体积,起到改善炉内状况的效果.该实验结果在一定程度上对实际生产中高熔炼率时炉内信息变化提供一定的帮助.

同时实验中还观察发现,随着排料速度的增大颗粒下降速度变大,这表明,焦炭的燃烧可以更新中间的死料柱,对炉内顺行起到一定作用.

2.3 料层属性对回旋区大小的影响

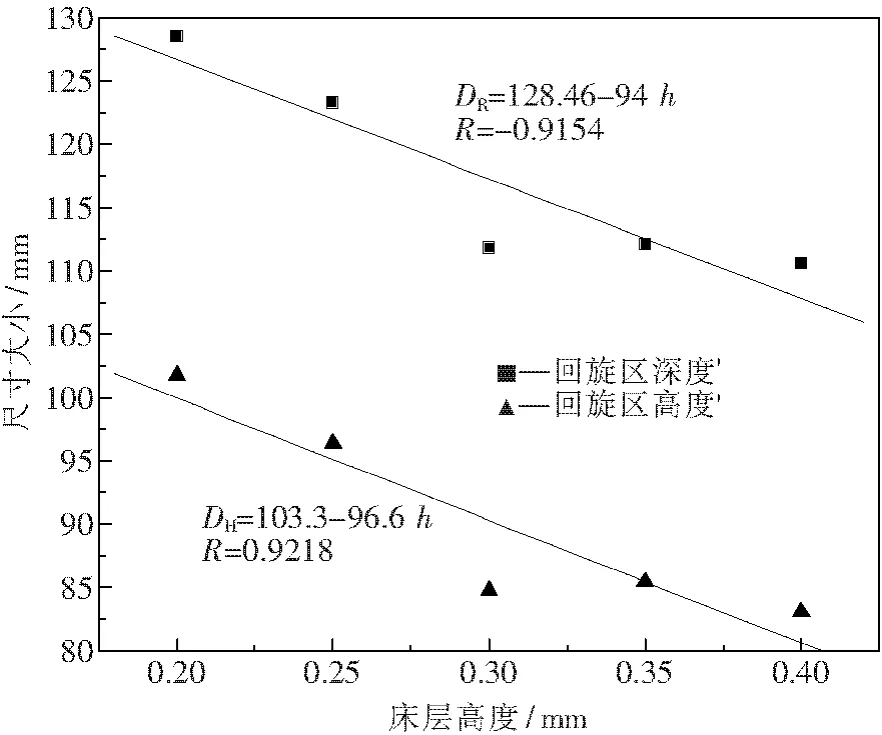

在风速和排料速度都一定的条件下,本文从料层的填充高度这一料层属性来研究对回旋区大小的影响,如图7所示.

从图7可以看出,随着床层高度的增加,回旋区深度不断变小.这种现象也可以通过图5来解释,料层高度增加后,图中的床层重力增大,而风速、排料速度一定,根据2.1、2.2的分析可以近似认为气体压力不变,这样就导致了回旋区不断变小.

实验观察发现,当料层高度达到一定值后,回旋区穿透深度和高度变化不大.实际熔化气化炉也存在一个有效的床层高度,床层高度在这个高度范围内变化时,回旋区深度几乎不发生变化[13].

图7 床层高度对回旋区深度和高度的影响Fig.7 Influence of bed height on racewaydepth and height

3 结论

影响回旋区大小的因素很多,如鼓风参数(风速、风温、风压、风口直径等)、燃烧速度、上部炉料、喷吹煤粉等.本文在对回旋区的形成过程分析的基础上,从风速、排料速度(焦炭燃烧速度)、料层高度3个方面对回旋区大小进行了研究.

结果表明,回旋区可以分为空腔区、颗粒回旋运动区及颗粒蠕动区3个区域.回旋区深度和高度随着风速和排料速度的增大而增大,随床层高度的增大而减小.

[1] Nomura S I.A simple treatmenton the geometry of raceway zone[J].Trans actions ISIJ,1986,26:107 -113.

[2]张生富,温良英,白晨光,等.基于数字图像处理的高炉风口回旋区的检测[J].钢铁研究学报,2006,18(3):56-59.

(ZHANG Sheng-fu,WEN Liang-ying,BAIChen-guang,et al.Monitoring of raceway in BF using digital image processing technology[J].Journey Iron and Steel Research,2006,18(3):56 -59.)

[3] Blast Furnace Phenomena and Modelling. Elsevier Applied Science Publishers LTD,1987.

[4]成兰伯,曾向明.高炉风口回旋区工作状况的初步研究[J].钢铁,1982,17(11):54 -64.

(Cheng Lan-bo,Zeng Xiang-ming.An investigation of the working state in the raceway of blast furnace[J].Iron and Steel,1982,17(11):54 -64.)

[5] Sarkar S,Gupta G S,Kitamura S.Prediction of raceway shape and size[J].ISIJInt ernational,2007,47(12):1738 -1744.

[6] Huang D(Frank),Tian Fengguo,Chen Nianwen,et al.A comprehensive simulation of the raceway formation and combustions[C]//AISTech 2009 Proceedings.2009,I:333 -344.

[7]Hatano M,Fukuda M,TakeuchiM.An experimental study of the formation of raceway using a cold model[J].Tetsu - to -Hagane,1976,1:25-32.

[8]Kuwabara M ,Muchi I.Theoretical analysis of blast furnace operation based on the gas flow through layered ore and coke burdens[C]//Symposium on Blast- Furnace Aerodynamics.1975,61-67.

[9] Nakamura M,Sugiyama T,Uno T,et al.Configulation of the raceway in the experimental furnace[J].Tetsu-to-Hagane,1977,63(1):28-36.

[10] Takahashi H,Komatsu N.Cold model study on burden behaviour in the lower part of blast furnace[J].ISIJ International,1993,33(6):655-663.

[11] Takahashi H, Tanno M, Kataya J. Burden descending behaviour with renewal of deadman in a two dimensional cold model of blast furnace[J].ISIJ International,1996,36(11):1354-1359.

[12]罗志国,孙野,刘洪华,等.利用颗粒速度标量场确定风口回旋区边界[J].过程工程学报,2009,9(2):228-232.

(LUO Zhi - guo, SUN Ye, LIU Hong - hua, et al.Determination of raceway boundary with particle velocity contour[J].The Chinese Journal of Process Engineering,2009,9(2):228 -232.)

[13] Gupta G S,Rudolph V.Comparison of blast furnace raceway size with theory[J].ISIJInternational,2006,46(2):195 -201.

Physical simulation on raceway in melter-gasifier

DIZhan-xia,HAN Li-hao,LUO Zhi-guo,ZOU Zong-shu

(School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China)

In this paper,a cold model of COREX Melter - Gasifier has been constructed based on the actual geometrical dimensions and operating parameters.In themodel,there are only gas- solid two phases in raceway,and the similar theory is applied to study the raceway in COREX Melter - Gasifier.In the experiment,polyethylene particles are used as the burden,and red-colored particles is used as tracer to study the raceway forming.According to the raceway boundary which is obtained by particle velocity criterion,the influence ofblasting velocity,charging rate and bed packing height on raceway size is analyzed.

COREX;raceway;size of raceway

TF 557

A

1671-6620(2011)01-0006-04

2010-11-25.

中央高校基本科研业务费专项资金资助 (N090402021).

狄瞻霞 (1982—),女,山西曲沃人,东北大学博士研究生,E-mail:zhanxiadi@gmail.com;邹宗树 (1958—),男,山东章丘人,东北大学教授,博士生导师..