COREX熔化气化炉风口回旋区塌料现象研究

2011-12-28周晓雷韩立浩罗志国余艾冰

周晓雷,韩立浩,罗志国,余艾冰,2

(1.东北大学 材料与冶金学院,沈阳 110004;2.新南威尔士大学 材料科学与工程学院颗粒系统模拟研究中心,悉尼 新南威尔士 2052)

COREX熔化气化炉风口回旋区塌料现象研究

周晓雷1,韩立浩1,罗志国1,余艾冰1,2

(1.东北大学 材料与冶金学院,沈阳 110004;2.新南威尔士大学 材料科学与工程学院颗粒系统模拟研究中心,悉尼 新南威尔士 2052)

通过建立COREX熔化气化炉热态模型,利用石蜡模拟矿石,玉米粒子模拟焦炭,对熔化气化炉风口回旋区塌料现象进行了定性的研究.研究结果表明,在某些条件下风口回旋区内存在塌料现象,并且熔炼率越大、矿/(焦+块煤)体积比越大、风口回旋区煤气温度越高、风口回旋区煤气量越大,越容易产生塌料现象.根据实验结果,分析了塌料现象产生的原因,并针对COREX熔化气化炉生产条件提出技术建议,供生产人员参考.

COREX熔化气化炉;风口回旋区;塌料;热态模型

COREX炼铁工艺是一种新型的炼铁生产工艺,它不仅能使用非炼焦煤直接炼铁,而且工艺流程短、投资小、生产成本低、污染少、生产的铁水质量可以与高炉铁水相媲美[1].COREX熔融还原炼铁过程在两个反应器中完成,即上部的预还原竖炉,将铁矿石还原成金属化率为92% ~93%的海绵铁;下部的熔化气化炉,将海绵铁熔炼成铁水,同时产生还原煤气.COREX熔化气化炉是一个内部发生气-固-液多相高温反应的复杂容器[2,3].在 COREX 熔化气化炉内部,从上到下包括上部空间扩大区、填充床区、软熔区域、半焦床、风口回旋区、死料柱区及渣-铁盛聚区等区域.

风口回旋区内的物理化学机制十分复杂.在实际生产中,工业纯氧不断鼓入风口并喷吹煤粉,焦炭颗粒以及煤粉,在随气体运动的过程中,发生动量传输、热量传输、质量传输及化学反应,产生的热量和煤气,保证炼铁生产持续稳定进行.风口回旋区的稳定运行对COREX熔化气化炉冶炼过程起着十分重要的作用,是炉况顺行的基础.

很多学者采用冷态实验对风口回旋区的尺寸、边界及其内部的流动状况进行研究.Hatano M[4],Takahashi H[5],Sarkar S[6],杜尔诺夫[7]等人各自建立了冷态模型,通过对模型的观察或拍照,获得回旋区各方面参数,回归出不同条件下回旋区大小的关系式,总结出风口回旋区直径与床层高度、风速、风口大小等多个因素的关系.冷态模型实验假设风口回旋区处于完全由焦炭组成的填充床中,未考虑矿石的软熔过程及其产生的影响.

关于矿石软熔过程也有很多学者进行了大量研究.入田倰幸[8],田村健二[9],福岛勤[10]等人各自建立了热态模型,通过对模型观察、测温、测压、测电阻等方法,研究操作参数对软熔带的影响.但是这些学者大多没有考虑回旋区对软熔带的影响,少部分学者仅仅通过人为搭建固定形状的回旋区代替.

当前COREX熔化气化炉采用混装布料方式,与高炉传统的层装布料方式不同,回旋区和软熔区域也有着不同的存在形式.作者依据相似原理建立熔化气化炉热态物理实验系统,采用石蜡颗粒模拟DRI,玉米颗粒模拟块煤和焦炭,并从风口吹入热空气模拟高温煤气.由于物料和热风的相互作用,实验过程中模型内可形成回旋区、半焦床、软熔区域、填充床等区域.

本研究通过热态实验考察熔炼率、矿/(块煤+焦)体积比、风口回旋区煤气温度和风口回旋区煤气量等操作条件对熔化气化炉风口回旋区稳定运行的影响.

1 熔化气化炉物理实验

1.1 实验装置

实验模型内部尺寸依据宝钢COREX熔化气化炉纵剖面的内部几何尺寸按1:30比例缩小设计制作.模型整体为不锈钢结构,夹层有石棉保温层;模型正面设有双层钢化耐热玻璃作为观察面板,可以保温;模型背面有测温孔,热电偶通过测温孔伸入模型内部15 mm,温度数据由工程控制机保存;模型两侧各有两个风口由侧壁插入,向下倾角4(°),深入炉内2 mm,可通热风,连接到风口的气体管路有保温材料包裹;模型顶部有布料装置;模型底部有排料装置,包括机械传动机构和炉底挡板,可控制模型排料速度,并且能够保证排料速度均匀平稳;模型内设有死料柱,死料柱的位置和形状依据实际生产经验设置.

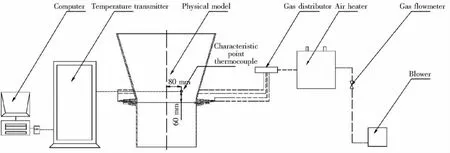

实验系统如图1所示,包括鼓风机、气体流量计、热风机、气流分配器、物理模型、热电偶、温度变送器和计算机.

图1 实验系统Fig.1 Experimental system

1.2 实验物料

本实验采用粒径约3 mm的石蜡颗粒模拟DRI,3 mm玉米颗粒模拟块煤和焦炭,从风口吹入热空气模拟高温煤气.热风通过风口进入模型,在模型内上升的过程中,不断把热量传递给物料,最终从模型顶部排出.制备好的物料按实际生产时矿/(块煤+焦)体积比均匀混合后,通过布料装置进入模型,模型中的物料越接近风口,温度越高.加入的物料在下降过程中,温度逐渐升高;当温度达到一定程度时,石蜡颗粒逐渐软化;当温度进一步升高,石蜡颗粒熔化形成石蜡小液滴;石蜡液滴滴落,经过半焦床和回旋区,进入炉缸;最终通过模型底部排料装置连续排出.

1.3 预备实验

实验时模型内变化情况描述如下.在实验开始2 min时,通过观察面板看不到回旋区,但是物料中的石蜡颗粒在热风的作用下开始熔化.随着实验的进行,回旋区开始出现,并且逐渐增大且趋于稳定,软熔区域不断地向边缘扩展并且厚度不断增加.一些条件下的实验逐步形成稳定的各个区域一直到实验结束.还有一些条件下的实验,软熔区域发生塌陷,上沿中心位置弯曲,软熔区域的厚度也有所减小,塌落的物料进入到回旋区,通过观察面板看不到回旋区的存在.但是经过一段时间,回旋区会再次出现,并随时间延长回旋区大小缓慢增加,软熔区域厚度不断增加,其上边缘逐渐变平.部分条件下的实验会多次发生塌料现象并恢复.整个实验过程依赖物料和热风的相互作用,在模型内形成熔化气化炉炉内的各个区域.

1.4 实验方法

在某些条件下的实验过程中,通过观察面板可以发现回旋区塌料现象.本实验通过热电偶测温的方法考察风口回旋区塌料现象,热电偶位置如图1所示.当发生塌料现象时,回旋区上方的物料突然塌落,导致回旋区尺寸变小,塌落的物料将热电偶包围,导致热电偶温度发生突降.此热电偶的温度随时间的变化曲线,可以判断塌料现象何时发生.

1.5 实验方案

本实验采用3 mm石蜡颗粒模拟DRI,3 mm玉米颗粒模拟块煤和焦炭.两种物料按实际生产时矿/(块煤+焦)体积比均匀混合后装入模型中.实验过程中,物料从模型上方连续加入,从模型下方连续排出.由生产实际熔炼率,计算模型排料速度;利用佛鲁德数[11,12]计算模型风量;由风口吹入热空气,热空气温度由模型物料平衡及热量平衡[13]计算.实验参数如表1所示.

表1 物理实验参数Table 1 Parameters of physicalexperiment

2 实验结果与分析

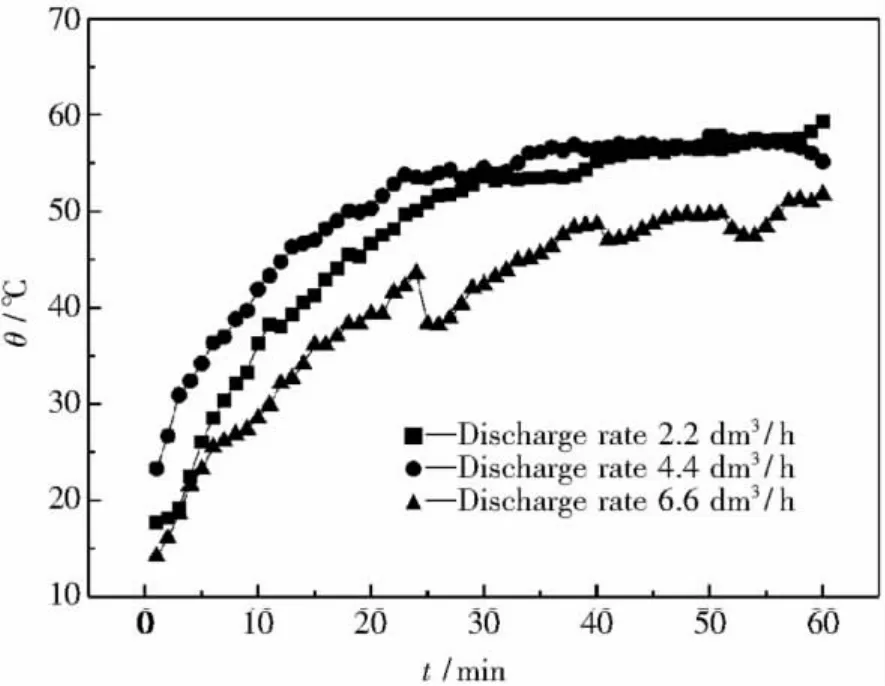

2.1 排料速度

其他实验条件相同,不同排料速度下特征位置热电偶测得温度随时间的变化如图2所示.由图可见,排料速度为2.2 dm3/h时,温度变化曲线光滑、无突变,说明此条件下风口回旋区稳定,气体和物料运动过程稳定;排料速度为4.4 dm3/h时,温度曲线有较小的波动,说明风口回旋区基本稳定,通过观察发现,虽然此时不断有成块的固体物料落入风口回旋区之中,并随气体回旋运动,这导致了温度有一定的波动,但整体还比较稳定;排料速度为6.6 dm3/h时,该点的温度变化曲线存在较大的波动,在23 min、39 min、53 min均发现了温度的突变,这说明在本实验条件下存在回旋区周期性塌料现象,周期大约为15 min.

图2 不同排料速度下,特征点温度随时间变化的曲线Fig.2 Under different discharge rates,temperature change of the specific thermocouple w ith the time

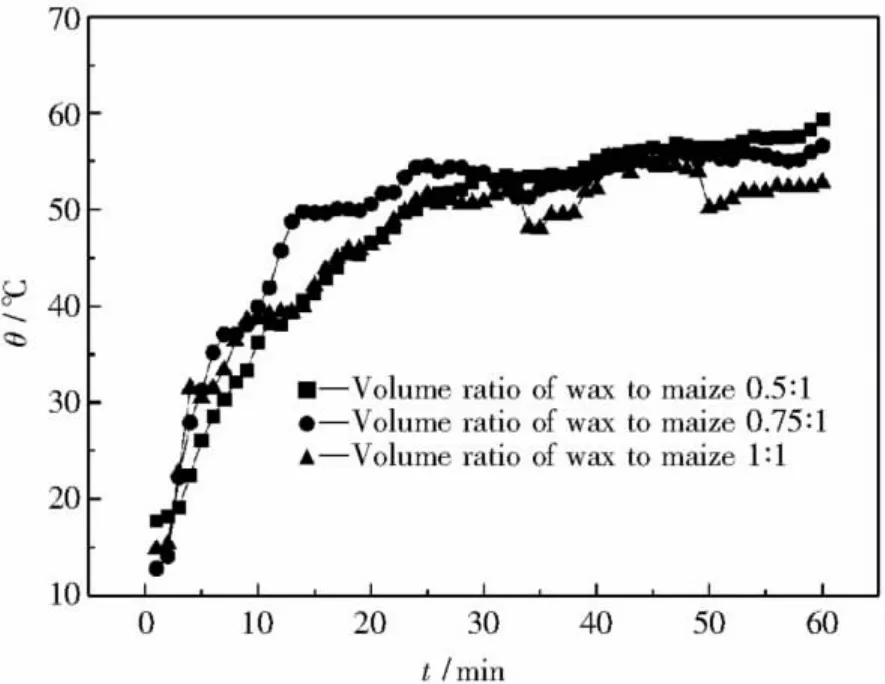

2.2 石蜡颗粒/玉米颗粒体积比

不同石蜡颗粒/玉米颗粒体积比下,热电偶测得温度随时间变化的曲线如图3所示.石蜡颗粒/玉米颗粒体积比为0.5∶1时,温度变化曲线光滑、无突变,说明此条件下风口回旋区稳定,气体和物料运动过程稳定.石蜡颗粒/玉米颗粒体积比为0.75∶1时,温度曲线有较小的波动,说明风口回旋区基本稳定.石蜡颗粒/玉米颗粒体积比为1∶1时,温度变化曲线存在较大的波动.在35 min、50 min发生温度的突降,这说明在该实验条件下回旋区塌料现象的发生周期大约为15 min.

图3 不同石蜡颗粒/玉米颗粒体积比下,特征点温度随时间的变化Fig.3 Under differentwax/maize volume ratio,temperature change of the specific thermocoup le w ith the time

2.3 风温

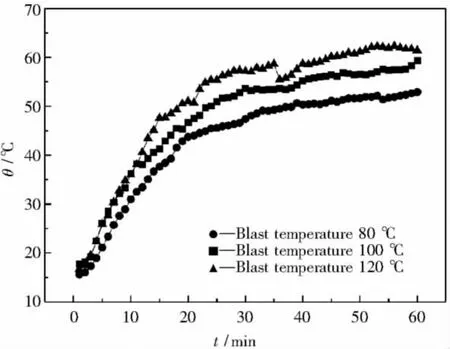

不同风温下,热电偶测得温度随时间变化的曲线如图4所示.风温为80℃和100℃时,温度变化曲线光滑、无突变,说明此条件下风口回旋区稳定,气体和物料运动过程稳定.风温为120℃时,该点的温度变化曲线在35 min温度发生了突变,这说明在本实验条件下存在回旋区塌料现象.由于实验在60 min结束,未发现第二次塌料,预计其塌料周期大于25 min.

图4 不同风温下,特征点温度随时间变化的曲线Fig.4 Under different b last tem perature,tem perature change of the specific thermocouple w ith the time

2.4 风量

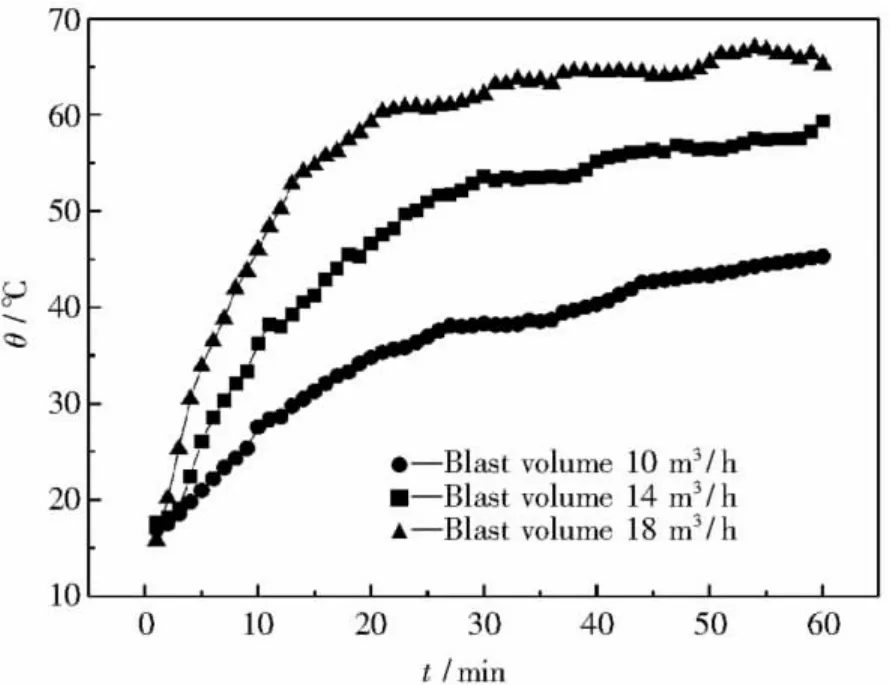

不同风量下,热电偶测得温度随时间变化的曲线如图5所示.风量为10 m3/h、14 m3/h和18 m3/h时,温度变化曲线光滑、无突变,说明此条件下风口回旋区稳定,气体和物料运动过程稳定.但通过观察发现,风量为18 m3/h时,风口回旋区发生周期很短的频繁塌料现象,塌料后风口回旋区迅速恢复,温度曲线波动不明显.

图5 不同风量下,特征点温度随时间变化的曲线Fig.5 Under different blast volume,temperature change of the specific thermocouple w ith the time

3 对实际生产的分析

COREX-C3000自投产以来,熔化气化炉经常出现顶压冒尖、炉温波动、风量不稳、风口易损坏、炉缸向凉、渣铁出不净等现象.这些现象又与高炉风口回旋区发生塌料时的征兆非常相似,如风压、风量不稳,剧烈波动;顶压出现向上尖峰;风口工作不均,部分风口有涌渣现象,严重时灌渣;炉温波动,严重时铁水温度显著下降,放渣困难等.在此判断在某些操作条件下熔化气化炉风口回旋区会产生塌料现象.

在分析熔化气化炉塌料现象产生的原因之前,先总结引发高炉塌料现象的原因.引发高炉塌料现象的原因包括:焦炭质量差;休风次数多;炉热;炉凉;低料线;频繁更换装料和送风制度等.当前COREX-C3000具有类似的影响因素.①COREX工艺本身使用块煤代替大量焦炭,导致熔化气化炉内半焦质量较低.②相对于高炉来讲,熔化气化炉相当于低料线.③由于COREX在我国尚属一种新兴的炼铁技术,其生产过程仍属于摸索和磨合阶段,为了寻找合适的装料制度,导致现场操作人员频繁更换装料制度.④生产过程中,熔化气化炉风口破损频繁,需要经常更换,导致送风制度不稳定.这些都可能导致熔化气化炉风口回旋区发生塌料现象.

在本研究实验条件下,熔炼率越大、矿/(焦+块煤)体积比越大、风口回旋区煤气温度越高、风口回旋区煤气量越大,熔化气化炉风口回旋区越容易产生塌料现象.对于熔炼率来讲,熔炼率越大越容易产生塌料现象,这就需要在实际生产过程中控制熔炼率参数,避免引起炉况不稳;对于矿/(焦+块煤)体积比来讲,当采取喷煤操作时,喷入的煤粉替代了大量的焦炭和块煤,导致矿/(焦+块煤)体积比增加,焦炭的骨架作用降低,容易引起塌料现象;对于风口回旋区煤气温度和气量来讲,在实际生产过程中存在风口风量不稳、风口易损坏、风口工作不均等现象,可能导致部分风口吹氧量较高,这部分回旋区煤气温度上升,煤气量增加,增加风口回旋区塌料现象发生的可能性.

此外,COREX炼铁工艺正逐步引入喷煤技术.喷入煤粉对回旋区塌料现象具有正反两方面影响.一方面,喷入煤粉可以降低回旋区煤气温度,减少塌料现象出现的可能性;另一方面,当喷入煤粉具有较高挥发份时,一般会产生大量的煤气,会增加回旋区塌料现象出现的可能性.从FINEX熔化气化炉喷煤工艺的开展来看,喷煤工艺的引入对炼铁生产有利.

为了减少塌料现象的发生,应当以稳定炉况为前提,保证入炉料质量,提高半焦强度,稳定装料和送风制度.避免熔炼率过高;避免矿/(焦+块煤)体积比过大;避免煤气温度过高,煤气量过大;避免风口工作不均;减少高挥发份煤粉吹入风口回旋区.

4 结论及技术建议

通过热态物理实验,在不同实验条件下观察到在模型内存在形式相似、程度不同、周期不等的风口回旋区塌料现象.本文结论及技术建议如下.

(1)C-3000熔化气化炉冶炼强度越大、矿/(焦+块煤)体积比越大、风口回旋区煤气温度越高、风口回旋区煤气量越大,越容易产生塌料现象.

(2)为了减少塌料现象的发生,应当以稳定炉况为前提,保证入炉料质量,提高半焦强度,稳定装料和送风制度.避免熔炼率过高;避免矿/(焦+块煤)体积比过大;避免煤气温度过高,煤气量过大;避免风口工作不均;减少高挥发份煤粉吹入风口回旋区.

(3)建议在每个风口处安装压力传感器,监测压力变化,由风口处压力值是否发生突变判断该风口回旋区是否发生塌料现象.

[1]陈炳庆,张瑞祥,周渝生.COREX熔融还原炼铁技术[J].钢铁,1998,33(2):10-13.

(CHEN Bing-qing,ZHANG Rui-xiang,ZHOU Yusheng.COREX smelting reduction ironmaking technology[J].Iron and Steel,1998,33(2):10 -13.)

[2]吕庆.COREX熔融气化炉内煤炭流化床的研究[J].河北理工学院学报,1998,20(1):24-27.

(Lu Qing.A study on coal fluidized bed in corex melting gasifier[J].Journal of Hebei Institute of Technology,1998,20(1):24 -27.)

[3]方觉.非高炉炼铁工艺与理论[M].北京:冶金工业出版社,2002,146-175.

(FANG Jue.Technology and fundament of non blast furnace iron making[M].Beijing:Metallurgical Industry Press,2003:8 -15.)

[4]Hatano M,Fukuda M,Takeuchi M.An experimental study of the formation of raceway using a cold model[J].Tetsu-to-Hagane,1976,62(1):25-32.

[5] Takahashi H,Komatsu N.Cold model study on burden behaviour in the lower part of blast furnace[J].ISIJ International,1993,33(6):655 -663.

[6] Sarkar S,Gupta GS,Kitamura S.Prediction of raceway shape and size[J].ISIJ Int,2007,47(12):1738 -1744.

[7]福武刚.高炉回旋区和炉缸工作文集[M].杜鹤桂,译.北京:冶金工业出版社,1986:43-53.

(Tsuyoshi Fukutake.International blast furnace hearth and raceway symposium[M].Translated by Du H G.Beijing:Metallurgical Industry Press,1986.)

[8]入田俊幸,磯山正,原義明,等.モデル実験による融着帯形成挙動の研究[J].鐵と鋼,1982,68(15):2295-2302.

(Toshiyuki IRITA,Masashi ISOYAMA,Yoshiaki HARA,et al.Model experiment on the formation of the cohesive zone in the blast furnace[J].ISIJ,1982,68(15):2295 -2302.)

[9]田村健二,一田守政,斧勝也,等.二次元模型による高炉下部充填降下挙動の研究[J].鐵と鋼,1984,70(10):A141-A144.

(Kenji TAMURA,Morimasa ICHIDA,Katsuya ONO,et al.Research on themovementof burden in the lower partof BF by 2Dmodel[J].ISIJ,1984,70(10):A141 - A144.)

[10]福岛勤,大野阳太郎,名雪利夫,等.擬熱間モデルによる高炉溶融帯の研究[J].鐵と鋼,1982,68(4):S112.

(Fukushima Tsutomu,Ohno Yotaro,Nayuki Toshio,et al.Melting zone in blast furnace by pseudo - hot model[C]//.The 103rd ISIJMeeting,1982,68(4):S112.)

[11] Hiroshi TAKAHASHI, Nobuyuki KOMATSU. Cold model study on burden behaviour in the lower part of blast furnace[J].ISIJ International,1993,33(6):655 -663.

[12] Hiroshi TAKAHASHI,Masayuki TANNO,Jiro KATAYA.Burden descending behaviourwith renewal of deadman in a two dimensional cold model of blast furnace [J]. ISIJ International,1996,36(11):1354 -1359.

[13] Mamoru KUWABARA,Kouichi ISOBE,Keisuke MIO,et al.Theoretical analysis and cold model experiment on burden flow in blast furnace[J].ISIJ International,1988,74(9):1734-1740.

Experimental research on the collapsing phenomena in the raceway of COREX melter gasifier

ZHOU Xiao-lei1,Han Li-hao1,LUO Zhi-guo1,YU Ai-bing1,2

(1.School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China;2.Center for Simulation and Modeling of Particulate Systems,The School of Materials Science and Engineering,The University of New South Wales,NSW 2052 Sydney,Australia)

In order to qualitatily study the collapsing phenomenon near the raceway of melter gasifier,a physical thermalmodelwas established and the state inside themodel was simulated with the particles of wax and maize.The results showed that there were the collapsing phenomena near the raceway,with the increasing of themelting rate,ore/(lump coal+coke)volume ratio,raceway gas temperature and raceway gas volume,the probability of collapsing increased.According to the experimental results,the reason of collapsing was analyzed and the suggestions about the COREX melter gasifier production were given

COREX melter gasifier;raceway;collapsing phenomenon;thermalmodel

TF 557

A

1671-6620(2011)01-0001-05

2010-12-06.

中央高校基本科研业务费专项资金资助 (N090402021).

周晓雷 (1981—),男,汉族,吉林省吉林市人,东北大学博士研究生,E-mail:zhouxiaolei81@163.com.