电渣冶金过程中氧含量变化的研究

2011-12-28杨海森常立忠朱航宇刘吉刚李正邦

杨海森,常立忠,朱航宇,刘吉刚,李正邦

(钢铁研究总院 冶金工艺研究所,北京 100081)

电渣冶金过程中氧含量变化的研究

杨海森,常立忠,朱航宇,刘吉刚,李正邦

(钢铁研究总院 冶金工艺研究所,北京 100081)

分析了电渣重熔过程中氧的行为,结果发现:当电极中的氧含量较低时,电渣过程实际上是一个增氧过程,增氧的程度与重熔渣系密切相关;通过理论分析与实验发现,Al-O之间的反应是电渣重熔过程中的控制反应,电极中铝含量及渣Al2O3含量决定了锭中的氧含量.因此,在生产中为了获得较低的氧含量,应该减少渣中Al2O3的活度,同时在重熔过程中向渣池连续添加脱氧剂;尽管重熔后氧含量有所增高,但是电极中的大颗粒夹杂物在重熔后已不存在,重熔锭中的夹杂物是金属熔池在凝固过程中形成的,因而夹杂物呈细小、弥散状分布.

电渣重熔;氩气保护;氧;渣系;渣金反应

电渣重熔作为一种精炼手段,在生产优质钢方面具有独特的优点.它的突出优点之一就是可以有效地去除金属中的非金属夹杂物,提高钢的纯净度.

长期以来,国内外电渣冶金工作者在电渣重熔去除夹杂物方面取得了重要进展.乌克兰巴顿电焊研究所Ю.В.Латаш及Б.И.Медвар[1]提出电渣重熔去除非金属夹杂物的主要途径是重熔过程非金属夹杂物自金属熔池的浮升,他们引用了Stokes关于盛钢桶中非金属夹杂物浮升速度的公式说明问题.W.Kicnling及И.А.Гаревский等人认为去除夹杂物主要发生在熔滴过渡过程.他们主张:“精炼充分与否主要取决于熔滴的特征”,“相界面的大小又主要取决于熔滴尺寸”.但И.А.Гаревский只测定了渣层中残余熔滴的尺寸和数量,缺乏足够的科学根据.我国李正邦教授等[2]通过详细的实验室及工业实验,确定电渣重熔去除钢中非金属夹杂物主要发生在电极熔化末端熔滴形成的过程中.这一观点目前已得到冶金界的广泛认可.

不论上述何种理论,都说明电渣重熔过程可以大量的去除夹杂物.

然而,上述理论都是基于电极中夹杂物较高的情况下,特别是过去炼钢技术水平不高,钢中的夹杂物较多.因而经过电渣重熔以后,电极中的夹杂物可以被大量去除,电渣钢的纯净度得以提高.

随着炼钢技术的进步,电极中的氧含量可以控制到很低的水平,大大降低了其中的夹杂物含量.这样的电极在电渣重熔后,有时不但不能降低氧的含量,反而会出现一定的增高.通过作者调查发现,不论是小锭还是重达几十吨的大锭,目前都存在这种问题.这种现象与电渣过程可以去除夹杂物这一理论相悖.

为了查明在电极氧含量较低的情况下(w[O]<0.002%),电渣重熔过程中氧的行为及其规律,本文在全氩气保护下采用不同渣系进行了电渣重熔实验,并找出其控制因素,为更好地控制电渣锭中的氧(或氧化物夹杂)指明方向.

1 实验方法

为了准确理解电渣过程中氧(或氧化物夹杂)的行为,采用不同的渣系,进行了电渣重熔实验.为排除空气对实验结果的影响,重熔实验在完全氩气气氛下进行.

实验采用4种渣系,分别为:①四元渣系1 (CaF2-Al2O3-CaO-SiO2);② 四元渣系 2 (CaF2-Al2O3-CaO-SiO2);③ 五元渣系 1 (CaF2-Al2O3-CaO-SiO2-MgO);④五元渣系2(CaF2-Al2O3-CaO-SiO2-MgO);

实验用电极为CrNiMo低合金钢,采用转炉冶炼,经LF+VD精炼后再进行连铸.在连铸坯上切下部分坯料再锻造成Φ50 mm的圆棒作电极用.

在电渣重熔之前,将电极的表面进行打磨,去掉氧化铁皮,以减少对实验结果的影响.实验采用冷启动法,重熔过程没有添加任何脱氧剂.

2 实验设备

实验用电渣重熔炉变压器功率为125 kVA.结晶器是直径为100 mm,高为250 mm的固定式水冷铜制结晶器,最大能够重熔15 kg的铸锭.根据所定电流以手动方式升降电极.电渣炉为单立柱单相电渣炉.重熔过程中电流为 1 600~1 800 A,电压为38~42 V,水温约为60~70℃.

实验装置(气氛保护电渣炉)如图1所示.

气体保护罩用不锈钢制作,对电极完全密封,防止空气对其氧化.保护罩下部固定在结晶器上部,保护罩上部位于假电极与真电极的焊接处上面,为了防止空气从假电极与保护罩之间的空隙中进入保护罩,在假电极与保护罩之间采用氩封装置.

为了尽可能的避免空气进入,氩气流量设为25 L/min.

图1 气体保护电渣炉Fig.1 Schematic diagram of gaseous proctection electroslag furnace

3 实验结果与讨论

3.1 氩气保护及不同渣系下重熔锭中的氧含量

为考察氩气保护下不同渣系对电渣钢中氧的影响,对重熔前后钢中的氧进行了分析.同时也分析了重熔锭中的Si和Al的变化.

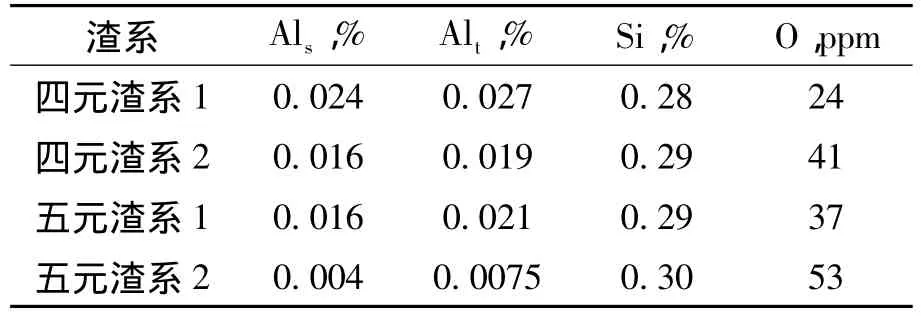

表1 不同渣系重熔后铸锭中O、Al、Si的质量分数*Table 1 Mass fraction of O、Al、Si in the ingots through different slags

从表1可以看出,经过电渣重熔以后,锭中的氧(质量分数)都比电极中的氧高,同时不同渣系氧的增量不同.四元渣系1重熔后的w[O]最低,但是也比电极中的高出6×10-6.这也说明当电极的钢比较纯净的情况下,电渣过程实际上变成了增氧的过程.

由于实验是在完全气体保护下进行,可以排除大气中的氧的影响,并且也没有添加脱氧剂.因此电渣锭中氧含量的增量完全取决于渣系的选择.

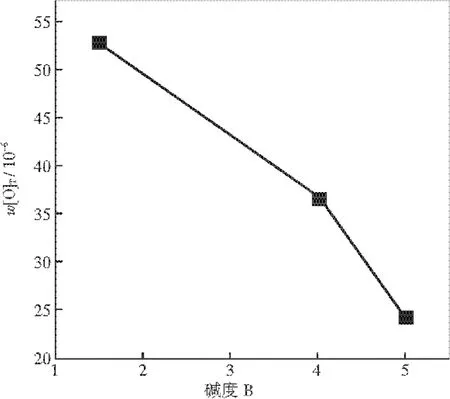

将不同渣系的碱度(B=w(CaO)/w(SiO2))与重熔后铸锭中氧(全氧)质量分数w[O]T的关系作图,如图2所示.w[O]T与熔渣中Al2O3含量(质量分数%)的关系如图3所示.

图2 碱度-氧含量关系图Fig.2 Relation between basicity and w[O]T

图3 熔渣中Al2O3含量-氧含量关系图Fig.3 Relation between w[O]Tand w(Al2O3) in the slag

从上图可以看出,随着碱度的增加,氧含量降低,碱度为5时,w[O]T为24×10-6;碱度为1.5时,w[O]T为53×10-6.Al2O3含量对钢锭中的氧也有很大的影响,随着熔渣中Al2O3含量的增加,w[O]T也增加.

3.2 电渣锭中的夹杂物分布与尺寸

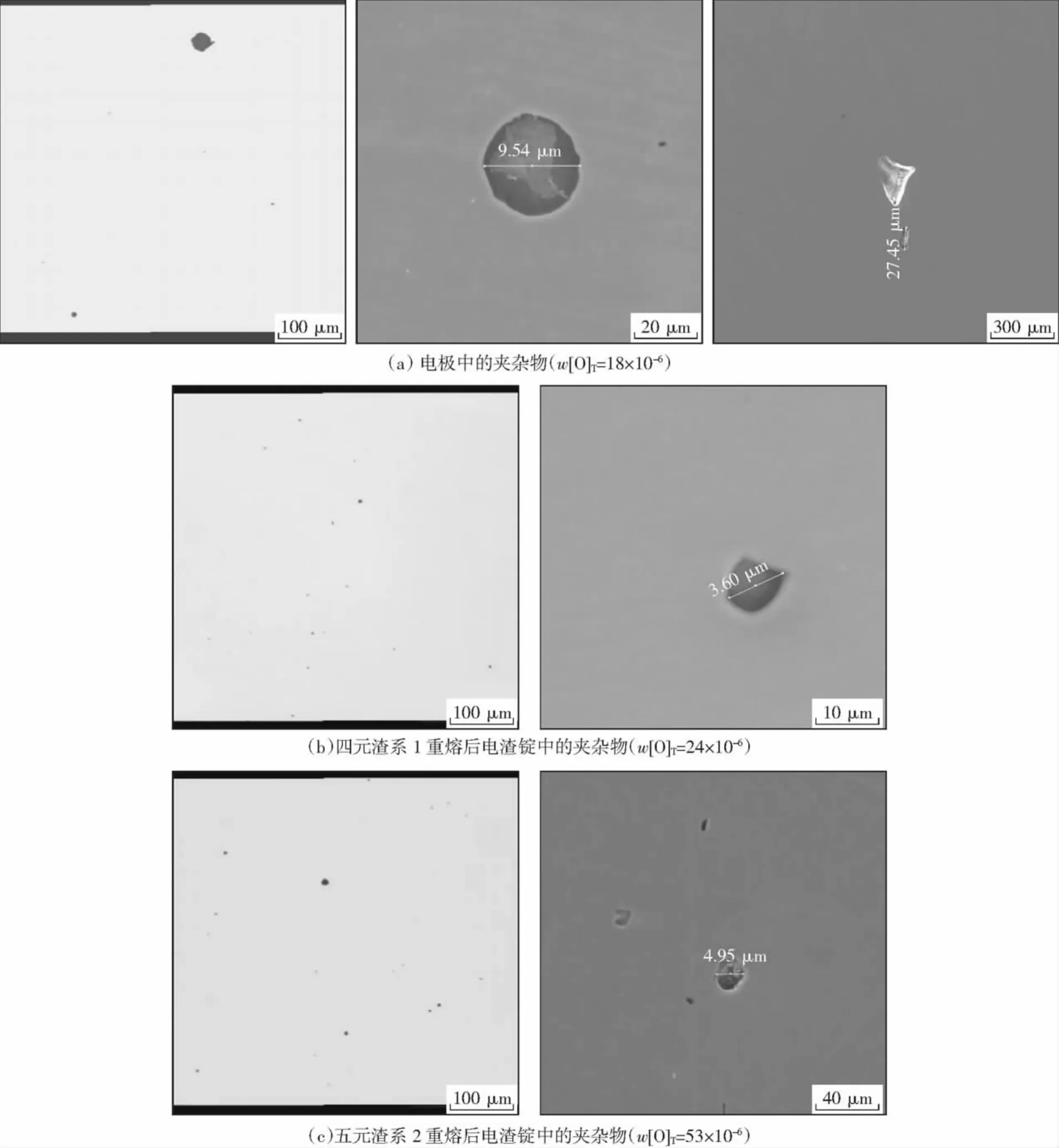

图4为在光学显微镜及SEM下分别观察到的电渣重熔前后夹杂物的分布.

从图4可以看出,尽管重熔后锭中的氧含量增高,但是电渣锭中的夹杂物尺寸较小(<5 μm),且分布弥散,而电极的中的夹杂物最大为275 μm.这说明电极中的大颗粒夹杂物在重熔后已不复存在,重熔后的夹杂物是在金属熔池凝固过程中重新形成的,呈弥散、细小状分布.

3.3 结果分析与讨论

从上面的分析结果可以看出,在不同渣系下重熔的钢锭中,氧、铝含量发生了较大的变化.下面主要讨论熔渣与电极中金属元素之间反应的可能性,从中发现影响电渣重熔过程中影响氧含量的关键因素.

金属中的 Al、Si与氧反应的平衡常数如下[3]:

上述反应的吉布斯自由能通过下式计算得:

其中,R为摩尔气体常数;T是温度,K;K1,K2,K3分别代表各个反应的平衡常数.

另外,文献[4]、[5]测量了渣池的温度(类似的渣系及结晶器直径).他们采用W-Re热电偶进行测温,发现在渣池径向方向温度变化很小.因此,可以认为渣池的温度是均匀的.在本文中假设渣池的温度为1 800℃.

为了考察熔渣与钢液之间的反应,首要的问题就是确定熔渣组元与钢液中组元B的活度aB.钢中组元B的活度由下式求得:

式中fB是B的活度系数;w[B]%代表钢液中组元B的质量分数,%.

活度系数的计算应该考虑到不同元素的相互影响,当元素含量比较低时,活度系数可近似为1.因此,铸锭中一些质量分数小于0.1%的易氧化元素,如铝、钛等,其活度可以近似等于其质量分数.

但在本文中硅的含量较高,需要考虑不同元素对其活度系数的影响.根据相互作用系数和金属成分可求出fSi=1.840.

为了计算熔渣中各个组元的活度,假设CaF2是中性的,不参与反应;在高温时,可以认为不同组元之间的结合力是很弱的(由于渣池温度很高),炉渣符合Raoult定律.

根据以上假设,采用3个常用的熔渣模型进行计算[6]:

(1)每个炉渣组元保持了氧化物的特征,其活度等于组元的摩尔分数;

(2)炉渣由阳离子和阴离子组成.阴离子只有O2-,其活度等于1;每个组元的活度等于其阳离子的摩尔分数;

(3)炉渣由阳离子和阴离子组成.阴离子除了O2-外,还有其他的复杂阴离子,比如.

图4 电渣重熔前后的夹杂物的分布和尺寸Fig.4 Distribution and size of the inclusions before and after ESR

在模型(3)中,渣系组元的活度由下式计算.

表2、表3为根据上述三个模型计算的不同渣系各组元的活度值.另外,活度的计算没有考虑渣池温度的影响,因为温度对活度的影响不是太大.

表2 根据不同活度模型计算的四元渣系各组元的活度a1:模型1;a2:模型2;a3:模型3Table 2 Activities of quaternary slag components in accordance with three hypotheses a1:Hypotheses 1;a2:Hypotheses 2;a3:Hypotheses 3;

表3 根据不同活度模型计算的五元渣系各组元的活度a1:模型1;a2:模型2;a3:模型3Table 3 Activities of quinary slag components in accordance with three hypotheses a1:Hypotheses 1;a2:Hypotheses 2;a3:Hypotheses 3

从上表的结果可以看出,采用模型(2)和模型(3)计算的活度值相差不大.在目前的热力学研究中,经常采用模型(3)来计算熔渣的活度.许多文献采用这种模型来计算活度.因此,本次计算也采用模型(3)的计算结果.

图5 不同渣系重熔时[Al]-[O]的平衡图Fig.5 equilibrium diagram between[Al]and[O]

图6 不同渣系重熔时[Al]-[Si]的平衡图Fig.6 equilibrium diagram between[Al]and[Si]

图5为计算的反应(1)在1 800℃及不同渣系下,重熔后铸锭中[Al]和[O]与熔渣组元(Al2O3)的平衡图,并与测量值(见表1)相比较.

根据反应(3),计算出在四元渣系2与五元渣系2下,熔渣组元(Al2O3)、(SiO2)与锭中[Al]、[Si]之间的平衡图,并与测量值(见表1)相比较.如图6所示.

从图5可以看出,不论在何种渣系下重熔,测量值与计算的Al-O反应平衡值相一致,这就说明电渣锭中的氧可能由锭中的铝和渣系中的Al2O3所控制,这也与实验结果(随着熔渣中Al2O3含量的提高,重熔锭中的氧含量也增高)相吻合.因此,在生产中为了获得较低的氧含量(特别是没有气体保护的情况下),应该减少渣中Al2O3的活度,同时在重熔过程中向渣池连续添加脱氧剂.由于电渣用渣系中一般都含较高的Al2O3,因此,要获得极低的氧含量是困难的.这也说明在电渣重熔时,电极中的氧含量不需要降得过低.从图6可以看出,测量值与计算值相差甚远,说明Al-Si远没有达到平衡,Al没有将渣中的SiO2大量还原.因此,在工艺允许的情况下,是可以添加少量SiO2的.

4 结论

(1)实验发现,当电极中的氧含量较低时,电渣冶金过程中实际上是增氧过程,增氧的程度与渣系的选择密切相关.在本实验情况下,最低的氧质量分数为24×10-6,说明把电渣锭中的w[O]降低到20×10-6以下是困难的;这也说明在电渣重熔时,电极中的氧含量不需要降得过低;

(2)通过渣-金之间的反应,可以得出:Al-O之间的反应是电渣重熔过程中的控制反应,电极中铝含量及渣中Al2O3含量决定了锭中的氧含量.因此,在生产中为了获得较低的氧含量,应该减少渣中Al2O3的活度,同时在重熔过程中向渣池连续添加脱氧剂.

(3)过去炼钢水平较低,在钢中氧含量较高的情况下,电渣重熔过程之所以能够去氧的根本原因在于:金属元素与熔渣的反应没有达到平衡,反应向脱氧、生成氧化物的方向进行,从而降低电渣锭中的氧化物夹杂;而在目前炼钢水平大幅度提高,钢中氧较低的情况下,金属元素与熔渣的反应也没有达到平衡,但是反应的方向发生了逆转,向着熔渣中氧化物分解的方向进行,从而导致了电渣锭氧含量的增高,这也说明了熔渣组元对电渣锭氧含量的重要性.

(4)尽管电渣过程发生了增氧,但是电极中的大颗粒夹杂物在电渣重熔后已不复存在,电渣锭中的夹杂物基本上都是小于5 μm的微小夹杂物,这些夹杂物是金属熔池在凝固过程中形成的,因而夹杂物呈细小、弥散状分布,这是电渣重熔过程去除夹杂物的一大优点,是其他精炼方法所达不到的.

[1]Латаш Ю.В,Медовар Б.И,Автоматическая сварка,1960 (9):17-23.

[2]李正邦.电渣冶金原理及应用[M].北京:冶金工业出版社,1996:7-9.

[3]NAYLOR D J.Review of international activity on microalloyed engineering steels[J].Ironmaking Steelmaking,1989,16(4): 246-252.

[4]MEDINA S F,ANDRES M P de.Electrical field in the resistivity medium(slag)of the ESR process influence on ingot production and quality[J].Ironmaking Steelmaking,1987,14 (3):110-120.

[5]MEDINA S F.PhD thesis,physics faculty[J].Complutense University of Madrid,1981.

[6]Medina S F,Lopez F,Coedo A G.Manufacture by ESR of micro alloyed steels with two precipitating metal elements[J].Ironmaking and Steelmaking,1997,24(4):329-336.

Study on oxygen change during electroslag remelting

YANG Hai-sen,CHANG Li-zhong,ZHU Hang-yu,LIU Ji-gang,LI Zheng-bang

(Department of Metallurgical Technology,Central Iron&Steel Research Institute,Beijing 100081,China)

Oxygen behavior has been analysed during electroslag remelting,the results show that the oxygen has been increase during ESR when the oxygen in the electrode is low and the increment of the oxygen have close relations with the slag system.The findings through the experiment and theoretical analysis show that the reaction between[Al]and[O]is the control reaction and the content of[O]in the ingots have decided by[Al]in the electrode and Al2O3in the slag pool.In order to obtain the lower[O]in the ingots,the deoxidizers should be added in the slag pool continuously during ESR and lowering the activities of Al2O3in the slag pool.Though the oxygen after ESR has increased,the large inclusions in the electrode have been removed and inclusions in the ingots are dispersed and size is under 5 μm.

electroslag remelting;argon shield;oxygen;slag;slag-metal reaction

TF142

A

1671-6620(2011)01-0044-06

2010-10-15.

杨海森 (1951—),男,北京人,高级工程师,E-mail:yanghaisen1793@vip.sina.com