共沉淀法制备尖晶石型镍铁复合氧化物粉体的工艺与性能

2011-12-28刘宜汉姜亚男

刘宜汉,魏 巍,姜亚男,赵 明,李 晶

(东北大学 材料与冶金学院,沈阳 110819)

共沉淀法制备尖晶石型镍铁复合氧化物粉体的工艺与性能

刘宜汉,魏 巍,姜亚男,赵 明,李 晶

(东北大学 材料与冶金学院,沈阳 110819)

对于溶液共沉淀法制备镍铁尖晶石前躯粉体的工艺进行了探索研究.以Fe(NO3)3和Ni(NO3)2的混合溶液为反应物,以碳酸钠为沉淀剂进行共沉淀反应;通过正交试验确定了在共沉淀过程中影响共沉淀粒度诸因素的主次顺序依次为:反应温度、搅拌速度、沉淀剂浓度、金属离子浓度;并通过反应温度和沉淀剂浓度对产率的影响试验,最终得到共沉淀反应沉淀的最佳条件.对于所制得的镍铁尖晶石陶瓷粉体检测结果表明:溶液共沉淀法得到的镍铁尖晶石前躯体粉末具有纯度高、粒度细的特点,并且制备出的镍铁尖晶石陶瓷材料的强度显著提高.

镍铁尖晶石;复合氧化物;陶瓷粉体;液相共沉淀

尖晶石是以化学式AB2O4表示的化合物.A和B分别代表二价和三价的金属阳离子,它们分别处于与尖晶石晶格中的四面体和八面体间隙中.这类化合物令人感兴趣的是由于其有不同的A与B可有不同的物理与化学性质;同时可通过取代A或B而得到具有我们所希望性能的尖晶石化合物.

尖晶石型化合物MCo2O4用作氧化物电极材料已有报道[1],其作为催化剂对复杂化学反应如烷烃氧化及氨氧化等反应起催化作用的报道也屡见不鲜[2~4].在某些方面,其优越的催化活性甚至不亚于贵金属催化剂,所以在这一领域具有取代贵金属的价廉优势.

传统的合成尖晶石的方法,其母体原料的制备是固相反应-机械粉碎法,一般称为物理或机械方法;这种方法的缺点是纯度不能保证而且颗粒的细度有限.针对这一问题,本文对溶液共沉淀法制备镍铁尖晶石前躯体进行了探索研究.

1 试验方法与过程

硝酸盐的水溶性较好,本研究首选Fe(NO3)3和Ni(NO3)2的混合溶液为反应物,滴加沉淀剂,进行共沉淀反应.沉淀产物经洗涤、过滤、干燥、研磨、焙烧后得到镍铁尖晶石陶瓷前躯体粉料.

实验过程如图1所示.

图1 溶液均相沉淀法制备镍铁尖晶石前躯体试验流程图Fig.1 The flow chart of preparation of nickel spinel precursor by solution coprecipitation method

2 实验结果与分析

本文首先通过正交试验结果的极差分析,确定了在共沉淀过程中影响共沉淀颗粒粒度诸因素的主次顺序;通过沉淀剂浓度和反应温度条件对产率的影响试验,最终得到共沉淀反应沉淀的最佳条件范围;最后对所得到的镍铁尖晶石前躯体的烧结性能测试并与粉末冶金法所制得的镍铁尖晶石的性能相比较.

2.1 正交试验结果分析

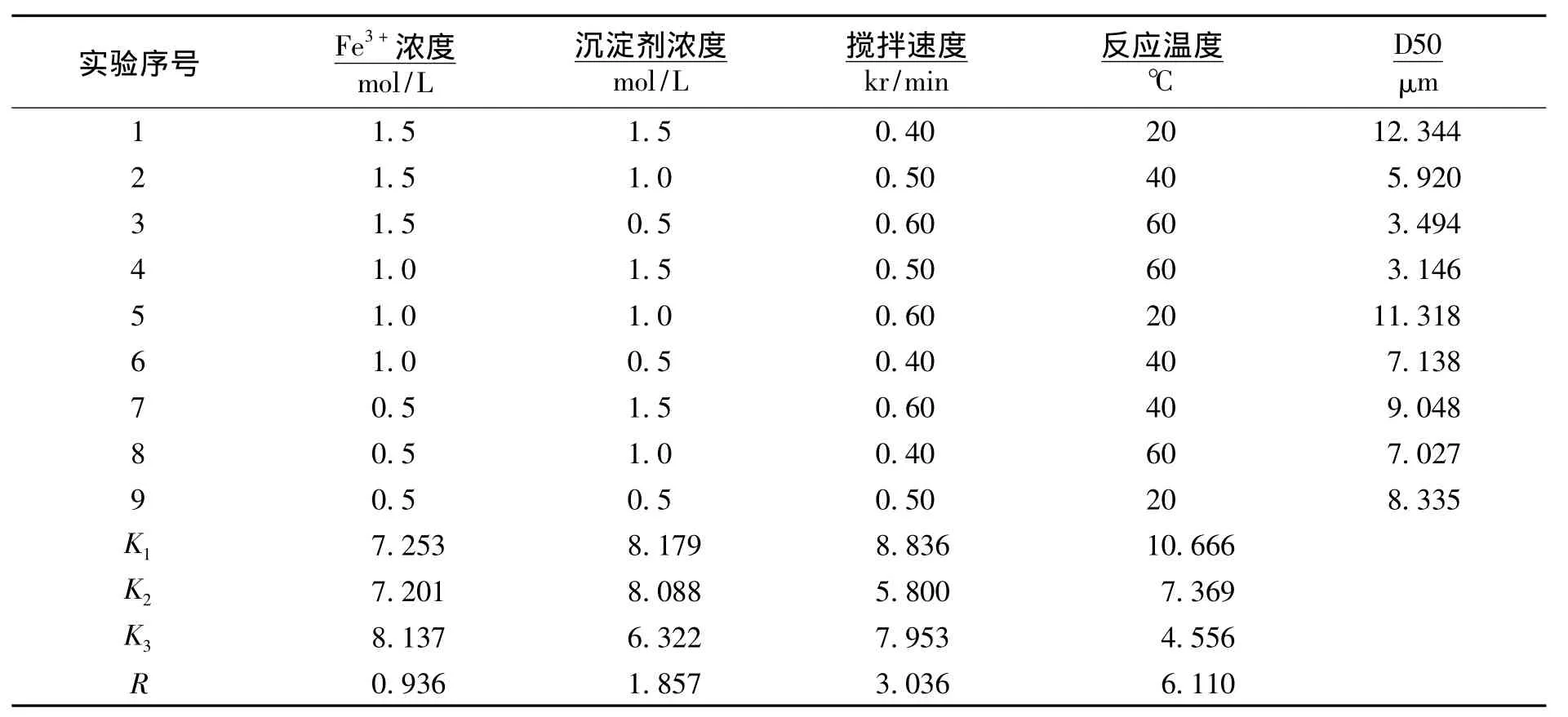

采用激光粒度仪对沉淀产物的平均粒度D50进行测定,表1为正交试验中各个实验制备得到沉淀的D50,以及对实验结果进行的极差分析.

表1 正交实验结果与极差分析Tab le 1 Results and range analysis of orthogonal experiment

从表1为产物粒度的直观分析表,从表中可以看出4个因素对应极差大小分别为R(A)=0.936,R(B)=1.857,R(C)=3.036,R(D)=6.110,R(D)>R(C)>R(B)>R(A),证明在4个影响因素中,影响的主次顺序依次为反应温度、搅拌速度、沉淀剂浓度、金属离子浓度.

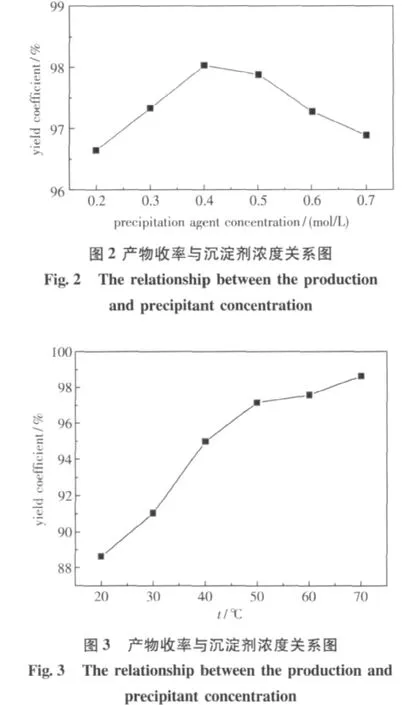

2.2 沉淀剂浓度对共沉产物收率的影响

在共沉淀反应中,除了粒度是考察的重点之外,产物收率也是一项重要的考察指标.为了解影响产物收率的因素,以确定同时满足粒度小,收率高并且成本低的要求,首先选取沉淀剂浓度进行以下试验.

在浓度配比、搅拌速度、反应时间及陈化时间一定的条件下,进行沉淀剂浓度分别为0.2,0.3,0.4 ,0.5,0.6 ,0.7 mol/L 下的试验,对沉淀进行干燥,300℃下煅烧,试验结果如图2所示.

从整个过程来看,随着沉淀剂浓度的增大,产物收率呈现先增大后减小的趋势.当沉淀剂浓度较小时,共沉淀反应产物的收率随沉淀剂浓度增大而增加;当沉淀剂浓度由0.4 mol/L增加到0.7 mol/L时,共沉反应产物的收率降低了1%左右,降低的原因可能是随着沉淀剂浓度的增大,共沉淀体系的pH值的变化过快,由于局部pH值过大造成生成部分粒度极细的颗粒,这部分颗粒在随后的水洗和抽滤的过程中流失,从而造成产率的微弱降低.因此,沉淀剂浓度的取值在0.4~0.5 mol/L,对共沉淀产物收率比较有利.

2.3 反应温度对共沉产物收率的影响

在金属离子浓度配比、沉淀剂浓度、搅拌速度及陈化时间一定的条件下,进行温度分别为20、30、40、50、60和 70 ℃下的试验,对沉淀进行干燥,300℃下煅烧,称重,实验结果见图3.

从图中可以看到,反应温度对产物收率的影响较大.随着反应温度的升高,产物收率呈现增大的趋势.当反应温度较低时,共沉反应产物的收率随温度升高而增加的幅度较大;当温度升高到50℃ 时,共沉反应产物的收率随温度升高增加幅度较小.考虑到温度增加所产生的能耗问题,因此在共沉淀反应中,反应温度较适宜的取值为50~60℃.

据此,可得到在试验所选范围内,对共沉淀产物粒度和产物收率同时有利的工艺条件是:金属离子浓度为1.0 mol/L,沉淀剂浓度为0.5 mol/L,搅拌速度为0.5 kr/min,反应温度为50℃.

2.4 共沉淀法制备镍铁尖晶石前驱粉体的烧结性

镍铁尖晶石的形成过程很复杂,受很多因素制约.原材料的表面性质、杂质和专门引入添加剂的种类、烧成条件等都对镍铁尖晶石陶瓷的形成过程有影响[5~8].

对于共沉淀法制备镍铁尖晶石前驱粉体,考察了不同的焙烧温度对产物性能的影响,实验条件是分别在 300、500、600、700、800 和 900 ℃焙烧4 h,然后进行XRD和扫描电镜检测.

图4为前驱体粉末煅烧后的X射线衍射图谱.由图可知,前躯体在2θ=35(°)附近有一微弱的衍射峰,经300℃烧结处理后,该峰强度增加,同时,在44(°)和63(°)附近出现微弱的宽峰,随着焙烧温度的增加,所得产物的X射线衍射峰更加尖锐,强度增加,半峰宽减小.在600℃时,已经出现镍铁尖晶石特征峰.随着焙烧温度的升高,样品的结晶性更好,而传统的固相反应——机械破碎法生产的镍铁尖晶石陶瓷需要在900~1 300℃才能烧结形成尖晶石结晶.即采用化学共沉淀法得到的镍铁尖晶石前躯体可以在比较低的烧结温度下实现陶瓷颗粒结晶化.可见,由化学共沉淀法得到的镍铁尖晶石前躯体具有更好的粉体烧结性能.

图4 不同煅烧温度下产物的XRD图谱Fig.4 The XRD pattern of differentsintering tem perature

由于颗粒形状等是粉体的最基本性质,对陶瓷的成型、烧结有直接的影响.因此,做好颗粒的表征具有极其重要的意义[9~11].溶液共沉淀法制得的前躯体粉末粒度相对于机械混合法制得前躯体的粒度更细小,经过一定压力模压成型后可以得到相对致密的胚体;在随后相同温度相同保温时间下烧结时,由于粉料比表面积大而具有较大的吉布斯自由能,因此烧结驱动力越大、易烧结,得到的材料的气孔率相对减小,体积密度也相应增大.而这种优势在烧结温度相对较低的情况下表现的更为明显.

图5为镍铁尖晶石前躯体粉末在600、700、800和900℃煅烧所得产物的SEM照片.

图5 不同煅烧温度下试样的SEM图片Fig.5 SEM image of different sintering temperature

从图中可以看出,用均相共沉淀方法合成的镍铁尖晶石粉体颗粒分布较均匀,形状接近球形,粉体的颗粒尺寸及分布.由此可以说明溶液共沉淀法制得的镍铁尖晶石前躯体粉末比机械混合法制得的前躯体具有更好的综合性能.

3 结论

(1)溶液均相共沉淀法制备镍铁尖晶石前躯体粉末是一种可行的合成方法,具有操作简单、流程简短、纯度高、粒度细等特点.

(2)采用L9(34)正交表进行正交试验设计,重点考察了前躯体制备过程中金属离子的浓度、沉淀剂浓度、搅拌速度及反应温度对粉体粒度的影响,根据正交试验结果的极差分析,确定了影响因素的主次顺序依次为反应温度、搅拌速度、沉淀剂浓度、金属离子浓度.

(3)获得共沉淀产物粒度和产率最适合的工艺条件是:金属离子浓度为1.0 mol/L,沉淀剂浓度为0.5 mol/L,搅拌速度为0.5 kr/min,反应温度为50℃.

(4)检测结果表明采用溶液均相共沉淀的方法制备镍铁尖晶石前驱粉体的可以得到粒度小、纯度高的前躯体,有助于镍铁尖晶石陶瓷烧结过程中材料的致密化,提高镍铁尖晶石陶瓷材料的综合性能.

[1] Singer J.FielderW L.Corrosion testing of candidates for the alkaline fuel cell cathode[J].JPower sources,1990,29(3 -4):443.

[2]Papadatos K,Shelstad K A.Catalyst screening using a stone DTA apparatus.1.oxydation of toluene over cobalt metaloxide catalysts[J].JCatal,1973,(281):116.

[3] Kato H,Sano T,Wada Y,et al.Methanation of the oxygen deficient N i ferrite under dynam ic conditions[J].Jmater Sci,1995(30):6350~6354.

[4] Massahiro Tabata,yoshikazu N ishida,Tatsuya Kodama.CO2decomposition w ith oxygen-deficient MnO ferrite[J].J mater Sci,1993(28):971-974.

[5] Avakyan P B,Nersisyan E L,Nersesyan M D,et al.Third international symposium on self-propagating hightemperature synthesis[C]//China:W uhan .1995.

[6]姜继森,高濂,郭景坤.固相法合成铁氧体纳米粒子[J].无机材料学报,1998,13(3):415-418.

(Jiang Jisen,Gao Lian,Guo Jingkun.Nanometer ferrite particle synthesizing by solid phase[J].Transaction of inorganic materials,1998,13(3):415 -418)

[7]刘锦淮,焦正,张鉴,等.纳米气体敏感材料的喷射共沉淀法制备及特性[J].微纳电子技术,2003(6):22-25.

(Liu Jinhui,Jiao Zheng,Zhang Jian,et al.Preparation and properties of gassensitive nano - materials[J].M icro and nano electronic technology,2003(6):22 -25.)

[8]佘维清,丘泰.共沉淀法制备锰锌铁氧体微粉的研究[J].电子元件与材料,2009,28(3):53-56.

(She W eiqing,Q iu Tai,Study on the preparation of the manganese and zinc ferrite powder[J].Electronic element and materials,2009,28(3):53 -56.)

[9]朱林彦,张平,徐明霞.共沉淀法制备纳米铝酸长余辉发光粉体及其发光性能研究[J].稀有金属材料与工程,2008,37(1):793-796.

(Zhu Linyan,Zhang Ping,Xu M ingxia.Study on the properties of the strontium alum ina longtime irradiance nanometer pow der prepared by co - deposition[J].raremetal materialsand engineering,2008,37(1):793 -796.)

[10]张小会.喷雾热解法合成镁铝尖晶石纳米粉末的制备与表征[D].西安:西安建筑科技大学,2004.

(Zhang Xiaohui.The preparation and character of MgAl2O4nanometer pow der prepared by hot spray analysis[D].Xian;Xi'an University of Architecture and Technology,2004.)

[11]周玉.陶瓷材料学[M].哈尔滨:哈尔滨工业大学出版社,1995:67-69.

(Zhou Yu.The science of cermacismaterials[M].Harbin:Publishing Company of Harbin Institute of Technology,1995:67 -69.)

The technology and properties of nickel ferrate spinel com p lex oxide powder prepared by co-deposition from solution

LIU Yi-han,WEIW ei,JIANG Ya-nan,ZHAO M ing,LIJing

(School of Materials&Metallurgy,Northeastern University,Shenyang 110819,China)

The technology of preparing nickel ferrate complex pow der by co-deposition method from solution containing N i2+and Fe3+hasbeen studied.The nickel nitrate and iron nitrate is used as the source of ion,and the sodium carbonate isused as precipitator to take the act of co-deposition.The remarkable factor which effecting the granularity distribution of the co-deposition products isobtained for the bymeansof orthogonal experiment;and the order is the reaction temperature,stirring intensity,the precipitator density,the Ni2+and the Fe3+density.The optimal parameter isgot according to the effect of the reaction tem perature and reactant density on the output of the oxide pow der.The results show s that purer and finer nickel ferrate spinel predecessor pow der can be gained by the co-deposition,and thusa higher quality nickel ferrate spinel ceram ics can obtained thismethod.

nickel ferrate spinel;composite oxides;ceram ic powder;Co-deposition

TB 333

A

1671-6620(2011)04-0253-04