镍铁精炼过程中的脱硫机理研究

2014-11-20师晓辉

师晓辉

(1.太原钢铁(集团)有限公司,山西太原 030003;2.中色镍业(缅甸)有限公司太原办事处,山西太原 030008)

采用回转窑-电炉熔炼(RKEF)法处理红土镍矿是生产粗镍铁的主要方法[1],但粗镍铁中含有大量的Si、S、P和C等杂质,不能够直接作为不锈钢生产的原料,因此通过电炉熔炼的粗镍铁需要进一步精炼来降低杂质。镍铁精炼方法很多,但由于不同厂家使用的原料种类不同,镍铁成分差别较大,所采用的精炼设备和工艺也有所不同[2,3]。目前各个厂家所使用的镍铁精炼方法和铁水预处理方法类似,主要用来脱除镍铁中的硫、硅、碳、磷等主要杂质。

硫在高温下可以无限溶解于镍铁,最后残存于粗镍铁之中,但作为不锈钢添加料和合金剂的镍铁,对硫的要求非常高。根据等级不同,镍铁中的硫含量一般要求小于0.02%和0.05%[4]。

镍铁脱硫效果取决于精炼工艺方法、脱硫剂种类及处理设备[5]。镍铁精炼的方法种类很多,主要都是来源于铁水预处理方法,大多都是在铁水包中通过搅拌、摇包、喷吹等机械方法加强脱硫剂和铁水反应来脱硫。目前广泛使用的是机械搅拌法和喷吹法。喷吹法根据脱硫剂种类和处理容器的不同,脱硫效果和成本也不同。镁基脱硫由于脱硫效果好、成本低、工艺简单等优点,逐渐取代传统的石灰基脱硫。搅拌法随着搅拌器的改进不断提高其使用寿命,也逐渐被一些厂家使用。用于镍铁精炼的脱硫剂种类很多[6],生产中经常使用的脱硫剂主要有钙系(金属钙、电石、石灰等)、镁系(金属镁粉、镁粒和镁合金等)、苏打系及复合脱硫剂。脱硫剂的选择应根据镍铁成分、脱硫方法、脱硫能力、脱硫限度及成本来考虑[7]。镍铁精炼所用处理设备主要是铁水包,在铁水包进行脱硫,可以加强铁水的流动性,增大铁水和脱硫剂的反应界面,强化脱硫动力学条件,加速反应过程。

1 脱硫工艺

硫是镍铁中的有害元素,硫含量直接影响着不锈钢的质量。粗镍铁中的硫主要来自原料,红土矿中不含硫,镍铁中的硫主要来自电炉冶炼过程的还原煤。

超达镍业Falcondo镍铁厂的脱硫采用喷吹工艺[8],首先将高温粗镍铁金属液直接加入到ASEA-SKF加热炉中,脱硫前先向粗镍铁中加入FeSi粉进行脱氧,降低金属液中的氧含量。加入石灰粉后快速升温至1540℃,加速石灰的溶解,同时加入少量萤石粉稀释炉渣,调整炉渣的流动性。同时向金属液喷入CO2气体加强搅拌。为提高脱硫率,可将去硫渣扒除后再重新添加少量石灰继续脱硫。

乌克兰波布日斯克镍铁厂采用两台转炉进行精炼[9],先采用酸性转炉进行脱硅,然后兑入碱性转炉进行脱磷硫。

中国恩菲对缅甸达贡山设计的精炼工艺为喷吹技术和升温技术结合的镍铁精炼新工艺。该工艺通过向铁水包中的金属液喷吹粉剂有选择地进行脱硫、脱磷、脱硅、脱碳,同时吹氧进行升温,成分合格后进行扒渣。所有的操作在一个工作位进行,工艺设备简单、操作快速灵活,降低了投资成本,提高了生产效率。

采用喷吹和升温工艺进行镍铁精炼,喷吹氧气和精炼试剂可有选择地脱除镍铁中的杂质。精炼主要除去粗镍铁中的硫、磷、硅等杂质。精炼后的镍铁进行粒化,成为镍铁粒,再经脱水、干燥、分级、包装成袋装镍铁。

2 脱硫热力学分析

S与Ni、Fe等元素可以生成稳定的化合物,在高温冶炼温度下S能无限溶解于镍铁,使粗镍铁中的含硫量偏高,不能满足不锈钢冶炼的原料要求,所以需要进一步精炼予以脱硫。

喷吹脱硫所用粉剂主要有[10-13]:石灰、电石、苏打灰和镁粉(颗粒)等,脱硫的热力学条件要求高温、高碱度和还原性[14]。下面通过热力学分析,讨论常用脱硫剂的脱硫效果。

2.1 CaO脱硫

喷吹CaO进行脱硫,主要的化学反应有:

当CO分压为1个标准大气压时,平衡状态下硫活度αS和氧活度αO为

在1350℃时,CaO脱硫反应的平衡常数为6.489,αS为 4.75×10-3,αO为 5.73×10-5,平衡时铁水中的 [s]质量分数为0.0037%.根据平衡关系式(1)、(2)可知,脱硫反应和脱氧反应存在着一定的制约关系。为了提高脱硫效果,需要不断降低铁水中的[O],可使脱硫反应向右进行,有利于生成CaS。

通过向铁水中喷吹石灰粉剂,根据铁水中的成分不同,可能发生的脱硫反应式如(3)式、(4)式和(5)式。

由式(3)、式(4)和式(5)可以计算出 1350℃铁水中脱硫反应达到平衡时铁水中的硫活度。从计算结果来看,铁水中含有[Si]、[Al]时,可将铁水中的硫含量降低,脱硫效果更好。

2.2 CaC2脱硫

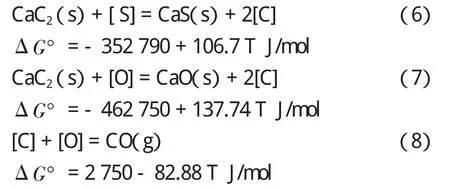

喷吹CaC2粉进行脱硫,主要化学反应有:

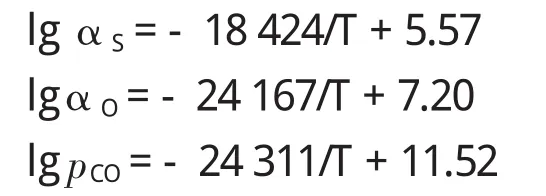

在碳活度 αC=1时,根据(6)、(7)、(8)平衡反应的吉布斯自由能ΔG°,可求出反应平衡时的硫活度αS、氧活度αO和CO分压pCO值,即:

由此可求出不同温度下反应平衡时的αS、αO和pCO值。喷吹CaC2粉进行脱硫,在1350℃时,αS为 1.65×10-6,αO为 2.04×10-8.

使用CaC2粉的脱硫效果明显优于石灰粉,在CaC2、CaS、CaO共存的平衡体系中,αO可达到10-10左右,平衡时的αO/αS值在103~283之间,降低αO是降低αS的前提。而采用CaO进行脱硫时,在pCO为1个标准大气压时,相应的平衡αO只能达到~10-7.

通过热力学分析发现CaC2具有很强的脱硫能力,但在实际生产过程中发现,镍铁喷吹CaC2进行脱硫时,由于脱硫反应在固液两相间进行,反应速度慢,在有效的操作时间范围内,硫活度较高,并不能达到深度脱硫的效果。

2.3 Mg脱硫

采用金属镁脱硫时,由于金属镁的熔点低(651℃),在精炼温度1350℃左右时会汽化,主要化学反应有:

工业上一般采用氮气作为保护载气将镁喷入镍铁金属液中,但在高温条件下,氮气与镁蒸气会发生化学反应,消耗金属镁,使镁的收得率降低。

在氮气的分压为 0.4 MPa时,可得(9)式和(10)式反应平衡时的αS和αO值:

在1350℃时,采用纯镁脱硫的αS=2.36×10-6,αO=4.87×10-11。脱硫反应生成的Mg S在有氧体系中会发生如下反应:

由(12)式可知,平衡反应时,要想降低硫活度,首先要降低氧活度,否则反应会向左方向进行,而使金属液中的硫活度增大。通过理论计算可知,只有当αO<10-11时,脱硫产物Mg S不再与氧进行反应,才能稳定存在于液面的炉渣中,提高脱硫效果,达到脱硫的目的。

2.4 Mg/CaO脱硫

Mg/CaO混合粉剂脱硫时,主要化学反应有:

从反应平衡(16)式可知,在 1350℃时,MgS与CaO反应的吉布斯自由能ΔG°为负值,有利于反应向右方向进行。在生产过程中只要保证足够的CaO,就会使Mg S不断与CaO反应生成稳定的MgO和CaS,上浮进入炉渣。而且石灰粉的存在可以分散金属镁粒,降低镁气化的气泡直径,阻止气泡聚集上浮,有利于脱硫反应界面的增大;石灰粉还可以作为结晶核心,加速MgS的生成,有利于脱硫反应的进行,提高金属镁的利用率,改善脱硫效果。

因此,喷入的Mg+CaO经脱硫反应后均被消耗转变成最终的脱硫产物MgO和CaS.

根据上面分析可知,Mg/CaO混合粉剂脱硫时,还可能有下列反应:

反应平衡时,可求出硫活度

在 1350℃时,aS=4.03×10-11,aO=4.87×10-11.通过对比发现,采用Mg/CaO混合粉剂脱硫比单独使用金属镁脱硫的硫活度小2个数量级;和单独用CaO脱硫进行对比,硫活度下降了4个数量级。

由此可见,采用Mg/CaO粉混合脱硫效果更好,可使粉剂的脱硫能力大大提高。

3 结 论

通过对常用脱硫剂 CaO、CaC2、Mg、Mg/CaO脱硫的热力学分析可知,常用脱硫剂都可以降低镍铁中的硫活度,将镍铁中的硫含量降低到要求范围之内。但Mg/CaO混合脱硫的效果最好。在精炼温度(1350℃),硫活度aS=4.03×10-11,氧活度aO=4.87×10-11.通过对比发现,采用Mg/CaO混合粉剂脱硫比单独使用金属镁脱硫的硫活度小2个数量级;和单独用CaO脱硫进行对比,硫活度下降了4个数量级。

在生产过程中只要保证足够的CaO,就会使Mg S不断与CaO反应生成稳定的MgO和Ca S,上浮进入炉渣。而且石灰粉的存在可以分散金属镁粒,降低镁气化的气泡直径,阻止气泡聚集上浮,有利于脱硫反应界面的增大;石灰粉还可以作为结晶核心,加速Mg S的生成,有利于脱硫反应的进行,提高金属镁的利用率,改善脱硫效果。

采用混合脱硫剂进行镍铁脱硫,成本更低、脱硫效果更好,是目前镍铁脱硫的主要发展方向。

[1]刘毅,李波,王涛.红土矿镍铁冶炼技术进展分析[J].四川冶金,2012,34(3):1-5.

[2]胡凌标.镍铁生产浅析[J].铁合金,2009,6:5-9.

[3]贾艳桦,王幸日,乐运芳.探讨适合的镍铁生产工艺[J].铁合金,2010(2):12-15.

[4]胡凌标.镍铁冶炼中硫的控制分析[J].铁合金,2011(5):1-6.

[5]高泽平.颗粒镁脱硫原理与工艺分析[J].湖南冶金,2004,32(6):9-13.

[6]吴宝国,董元篪,王海川.铁水炉外脱硫剂的研究进展[J].南方金属,2003,132:14-17.

[7]范光伟,王贵平.铁水预处理脱硫粉剂的选择[J].山西冶金,2007(3):1-4.

[8]梁帅表,李曰荣.粗镍铁精炼工艺应用探讨[J].铁合金,2012(5):7-11.

[9]谷新艳.最佳镍铁精炼工艺[J].有色冶金,2000(4):41-44.

[10]张羡夫,方岩,杨艳玲.石灰基铁水预脱硫剂最佳配方和用量的试验研究[J].特殊钢,2006,27(3):8-10.

[11]卓钧.镁基脱硫剂铁水预脱硫工业优化研究与应用[J].中国冶金,2006,16(10):32-34.

[12]白月琴,钱静秋,董珍.颗粒镁铁水脱硫技术及生产应用[J].包钢科技,2010,36(2):8-10.

[13]李博知.铁水预处理脱硫剂的选择[J].钢铁技术,2002(1):8-10.

[14]孙本良,陈新贵,张崇民.等.钙基、镁基脱硫剂的脱硫极限[J].钢铁研究学报,2003(1):1-5.