应用不同思维方式解决热浸镀铝技术难点问题的回顾与反思

2011-12-28李国喜郑毅然

李国喜,郑毅然

(东北大学 材料与冶金学院,沈阳 110819)

应用不同思维方式解决热浸镀铝技术难点问题的回顾与反思

李国喜,郑毅然

(东北大学 材料与冶金学院,沈阳 110819)

简要介绍了在实验室研究及工业生产过程中,如何用不同的思维方式解决钢材热浸镀铝技术难点问题的过程.

热浸镀铝;思维方式

钢材热浸镀铝是把钢铁材料或制件浸入熔融铝液中,使铝原子渗入钢中及附着在钢表面,从而赋予钢材耐腐蚀及抗高温氧性能的一项表面镀层技术.按被镀钢材的形式不同,其工艺一般分为森吉米尔法和熔剂法.森吉米尔法的实质是钢材在还原性气体保护下进行热浸镀铝;而熔剂法就是在钢材表面上的助镀剂及铝液表面上的覆盖熔剂的保护下进行;这两种方法在镀铝层的形成机理及结构上有显著的差异,前者适合连续加工带钢和线材,后者适合批量处理管、板及制件.

森吉米尔法热浸镀铝技术是国外于1939年通过对热浸镀锌技术改造而实现工业生产的,技术较为简单,工艺参数容易控制,产品质量主要取决于生产设备的性能;熔剂法国外在20世纪50年代才实现工业生产,因其工艺及设备与热浸镀锌显著不同,属于全新的技术,故对于热镀铝过程中熔剂的作用机理始终未形成统一的观点,而且关于熔剂配方多为专利.东北大学从20世纪80年代初开始对熔剂法热浸镀铝技术进行研究,于1992年率先在国内实现工业生产,是目前唯一在国内推广应用的热浸镀铝技术.在该项热浸镀铝技术研究及工业生产过程中,不但取得了理论上的突破,而且成功地解决了因国情因素而特有的技术难点问题,实现了我国热浸镀铝高质量稳定的工业生产.这些难点问题的解决与突破习惯性思维密切相关,为此下面把应用不同的思维方式解决特定问题的过程简要进行论述,希望对研究生及年轻的研究者起到抛砖引玉的作用.

1 受“偶然现象”启发,运用联想思维确定了热浸镀铝时熔剂的作用机理

笔者1985年读硕士研究生时,张震寰导师给的论文题目是“熔剂法热浸镀铝”,就是探索镀铝工艺,如何获得质量优良的镀铝层.熔剂法热浸镀铝工艺的简要流程为:钢件→除锈→助镀熔剂→热浸镀铝→冷却→成品.在此工艺中,能否将铝液连续光滑地镀敷在钢的表面,其最关键的的工序是助镀熔剂.这是一个工艺探索题目,重点是研究助镀熔剂配方,研究之前除了听过一次日本著名镀铝专家嵯峨卓郎教授的讲学外,没有其他任何基础,连试验设备都是自己去购买或是自己亲手制作的,因此有做不出成果而失败的风险,也有即使结果成功而因为是工艺研究可能没什么理论探讨可写的窘境.当时筛选助镀剂所依据的理论就是嵯峨卓郎总结的作为镀铝熔剂的基本要求[1]:(1)清洁作用大;(2)黏度小;(3)熔点低于铝的熔点;(4)不易升华和蒸发;(5)价格低廉.根据这些要求,只能选择低黏度的氯化物和氟化物,按熔点要求来配制.

在做了近1年的研究后,试验了几十个配方,仍然没有筛选出能够获得不漏镀镀铝层的助镀剂.时间到了7月中旬,离年末毕业只剩半年,有一天上午去试验室时,发现前一天晚上试验的试样中有一组试样镀铝层的漏镀处有水珠,其他组试样的漏镀处则没有.为什么有的有,有的没有?一查试验记录,试样表面有水珠的是用氯化锂作助镀剂.因为7月份空气潮湿,氯化锂潮解吸水,其他的助镀剂不含潮解吸水成分故不潮解.氯化锂的潮解说明了什么?说明经过热浸铝后,这些不合格的助镀剂仍然顽固地附着在钢试样的表面,是助镀剂没有脱离钢表面妨碍了铝液对钢基体的浸润而造成了漏镀.这一“偶然现象”发人深省,原来热浸铝后不合格的助镀剂还附着在钢表面,没有因为与铝液存在密度差而上浮.接下来问题就简单了,只要热浸铝时让助镀剂在铝液的作用下快速脱离钢表面就可以了.笔者通过联想自己本科熔盐电解及钎焊的背景知识,很快配制出了多种助镀剂,并确定出了熔剂的作用机理:(1)熔剂、铝液和被镀钢件三相间的相间张力的物理作用起首要作用.其中熔剂与钢之间的相间张力过小是阻碍铝液浸润钢表面,从而引起镀铝层产生漏镀的根本原因;(2)熔剂的黏度起次要作用,热浸镀铝时,熔剂能否快速从铁-铝液间的界面上浮,除了熔剂和固体铁之间的相间张力起主要作用外,还应考虑熔剂对钢表面的黏附,因为粘着过程和润湿过程是同时存在于两相或三相界面上的一种表面现象;(3)熔剂对铁-铝界面上的固体颗粒的吸附作用比溶解作用更重要.综上所述,作为镀铝熔剂必须满足的条件是:

(1)σ铁-熔﹥σ铁-铝+ 黏附力.

(2)熔剂熔点低于热浸镀铝温度,熔剂热浸镀铝时应呈熔融态.

应该说这一理论适合所有热浸镀工艺,详细的推导及论述过程可参见《钢铁制件的热浸镀与渗镀》[2].

这一结果的获得,如果不是在7月份的潮湿季节,如果不是对“无效”的试样又多看了几眼,如果试验前没做好基本功而不知道氯化锂易潮解,如果看到了潮解现象而不加思考,如果没有熔盐及钎焊的背景知识或虽有但联想不到一起,等等,那么差一个环节都不可能,因此,仔细观察,勤于思考,基础知识扎实,知识面宽,善于联想,对于刚从事研究的人是十分重要的.

2 运用逆向思维确定了不易检测到的对镀铝层外观质量有害的微量杂质元素

在熔剂法热浸镀铝工艺生产中,在解决了助镀剂影响漏镀的问题后,接下来就是在工业生产中,原铝的质量对镀铝层外观质量的影响.这类问题在实验室研究中是不会出现的,因为杂质的影响一般是累积的结果或是偶尔出现.

在热浸镀铝实际生产中,有时用不同厂家或同厂家但批次不同的原铝进行热浸镀铝时,会出现表面铝层局部缺失 (有合金层,但无铝层或铝层过薄,因此不是漏镀)的质量缺陷,虽然不影响热浸镀铝层的耐腐蚀性能,但影响外观,有时用户不接受.分析原因应该是原铝中杂质的影响,但看厂家提供的材质单,或者对不同的原铝进行分析,因为杂质的含量往往在分析方法的误差范围内,所以找不到规律性的结果,但实际生产中有时又确实存在.为解决这个问题,我们采取了逆向思维的方法:既然分析不出来,那我们就反其道而行之,有意加入不同含量的杂质元素,让那个现象重现.首先通过理论分析缩小范围,即有害杂质应该是比铝更活泼的元素,即碱土金属,因为它们比铝更易被氧化,氧化后的产物附着在镀层的局部表面而妨碍了铝液的自由流淌,产生了不一样的外观.当我们在铝液中加入0.1%的镁时,现象重现了.事后查资料得知,镁不但比铝活泼易氧化,而且形成的氧化产物——氧化镁目前没有任何熔剂能溶解它,含镁铝合金焊接是个难题就是明证.而其他活泼杂质元素即使氧化,但其氧化产物能溶解在铝液表面的覆盖熔剂中,不会对镀铝层造成损害.这个问题的解决又再次证明了知识面和联想的重要性.

3 用逻辑思维打破习惯性思维发现了铝液中氧化夹杂物影响工艺稳定性的问题

在熔剂法热浸镀铝的工业生产中,原铝质量造成的另一个问题就是有时加入一种原铝后,致使铝液表面的覆盖剂迅速老化,严重时根本无法进行正常生产,往往在空气潮湿季节出现的概率大.这个问题已困扰国内热浸镀铝行业多年而未得到有效解决.企业技术人员习惯性地把原因归咎于铝液表面覆盖熔剂,因为表面现象是覆盖剂老化失效.有效的解决办法是使用纯度更高的99.85%原铝,据此我们一直习惯地认为是99.70%原铝中杂质与覆盖剂起反应而导致覆盖剂失效,如果是覆盖剂的问题应该是随着生产的进行,覆盖剂中的杂质应该会越来越少,而不是越来越多.如前文所述,分析杂质根本找不出规律,这一问题多年未解.

今年随着传言国家要降低原铝的出口退税,致使赶在降低出口退税前签出口订单的合同激增,造成国内原铝紧张,根本买不到99.85%纯度的原铝,只得使用99.70%的原铝,造成多家热浸镀铝厂出现无法进行正常生产的问题,逼迫我们不得不下决心解决.

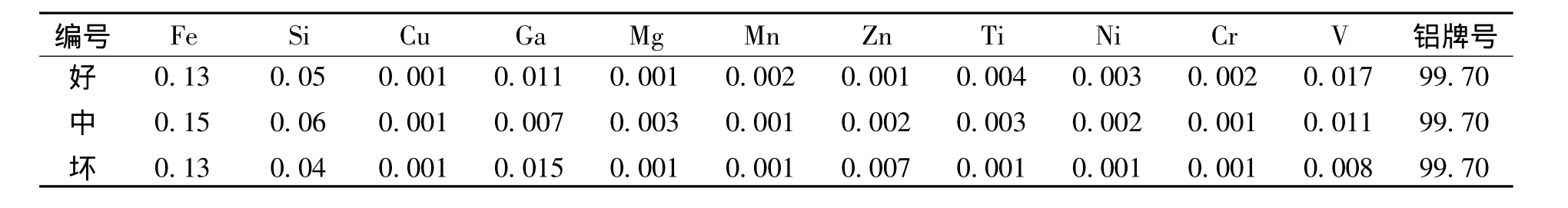

首先我们把3种按照热浸镀铝工艺使用效果分为好、中、坏的原铝送到抚顺铝业有限公司,在同一条件下进行分析,结果见表1.

表1 3种原铝锭的光谱分析结果 (质量分数)Table 1 Spectral analysis results of aluminium ingot(mass fraction) %

由表1可知,按照热浸镀铝工艺要求,“坏铝”其化学成分多项指标反而较好,“好铝”多项指标不如“中铝”,这说明杂质不是引起覆盖剂快速老化的原因,显然还有其他影响因素.既然原来习惯性的思路不对,那接下来我们就按逻辑思维进行推理:

(1)如果是覆盖剂中杂质多,那么随生产进行其杂质会被镀件带走而越来越少,而不是越来越多,这排除了覆盖剂质量的问题.

(2)如果是原铝中的杂质与覆盖剂发生化学反应而产生有害物质,对于已知成分的覆盖剂,与哪种杂质会起反应?答案是只有硅会和覆盖剂中的氟化物发生反应产生有害物质,但实际生产经验是即使在铝液中加入多达1%的硅也不会产生明显有害现象,而原铝中硅含量都在0.1%以下,显然也与硅杂质无关.

(3)覆盖剂的作用是防止铝液氧化,因为含有氟化物的量较少,因此只能溶解少量由镀件带入的氧化物.以此推论,如果原铝中原来含有氧化铝夹杂,那么生产时原铝中的氧化夹杂物上浮到覆盖剂中,会使覆盖剂快速老化.

(4)那么,原铝中是否有氧化物夹杂?如有是否与大气湿度有关,即空气潮湿季节多?

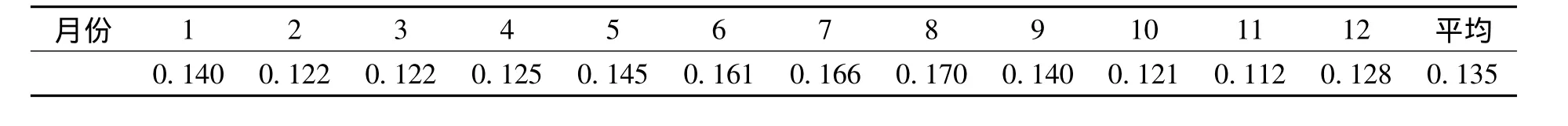

带着这样的问题,我们去请教有关原铝生产厂家及查找资料,在《原铝及其合金的熔炼与铸造》[3]中,不但明确指出了原铝中有夹杂,而且代表夹杂的含氢量与空气湿度正相关,见表2.

表2 纯铝与LF21合金含氢量随季节变化的情况Table 2 Hydrogen in pure aluminium and LF21 vs season change mL/100 g Al

原来如此,6~8月份原铝中含夹杂物确实比其他月份高,这和热浸镀铝生产实际中的感受相吻合.由于原铝的国家标准中对夹杂物无要求,热浸镀铝生产中我们又认为助镀剂有精炼作用,因此忽视了夹杂物造成的影响.原来的思路走入了习惯性的想当然,助镀剂确实有精炼作用,但当原铝中有较多的夹杂时,助镀剂精炼的结果是逐渐把夹杂物精炼到覆盖剂中,超出了覆盖剂的化学溶解能力,造成了覆盖剂的快速老化.当了一次思维的“三季人”,而且也不够认真,没有认真学习进行技术研究应该准备的上游原料的知识.

4 对逻辑思维不足导致问题解决缓慢的反思

关于原铝中夹杂物影响热浸镀铝工艺稳定性的问题,问题存在多年,解决缓慢,除了受知识面不够宽的制约外,主要还是逻辑思维能力不强,不善于逻辑推理,导致陷入习惯性的错误思路中.逻辑思维作为对科技创新最为重要的思维方式,应该作为科研工作者的基础知识来掌握,而我们没有学习过,存在知识缺陷.联合国科教文组织已把逻辑学列为七门基础学科的第二门,仅次于数学,《大英百科全书》把它列为五门基础学科之一[4],可见逻辑学的重要性,因此,需要加强逻辑思维训练,才能实现科技创新.

[1]嵯峨卓郎.高温浸セキアルミニワム被覆钢 (アルミナイズド钢)について [J].金属表面技术,1962,13(2):70-81.

(CUO E Zhuo-lang.Hot-dip aluminium coated steel(aluminized steel) [J].Metal Surface Technology,1962,13(2):70 -81.)

[2]李新华,李国喜,吴勇.钢铁制件的热浸镀与渗镀[M].北京:化学工业出版社,2009:252-262.

(LI Xin-hua,LI Guo-xi,WU Yong.Hot-dip coating and diffusion coating of steel parts[M].Beijing:Chemical Industry Press,2009:252 -262.)

[3]向凌霄.原铝及其合金的精炼与铸造 [M].北京:冶金工业出版社,2005:162.

(XIANG Ling-xiao.Refine and foundry of electrolysis aluminum and its alloy[M].Beijing:Metallurgical Industry Press,2005:162.)

[4]宋怀常.中国人的思维危机 [M].天津:天津人民出版社,2010:49.

(SONG Huai-chang.Chinese crisis in thinking[M].Tianjin:Tianjin pepole Press,2010:49.)

Review of solving difficult problems in hot-dip aluminum technology using different ways of thinking

LI Guo-xi,ZHENG Yi-ran

(School of Materials and Metallurgy,Northeastern University,Shenyang 110819,China)

Outlined in the laboratory research and industrial production process,how to use different ways of thinking to solve technical difficult problems in hot- dip aluminum technology.

hot-dip aluminum;thingking way

TG 174.433

A

1671-6620(2011)04-0329-04

2011-09-19.

李国喜 (1961—),男,辽宁凌源人,东北大学副教授,E-mail:ligx@smm.neu.edu.cn.