对苯二甲酸加氢精制催化剂研究进展及应用

2011-12-08尹云华柏永升

尹云华 刁 磊 柏永升

(中国石油乌鲁木齐石化公司化纤厂,乌鲁木齐 830019)

综 述

对苯二甲酸加氢精制催化剂研究进展及应用

尹云华 刁 磊 柏永升

(中国石油乌鲁木齐石化公司化纤厂,乌鲁木齐 830019)

介绍了Pd/C催化剂的工艺制备、失活原因及再生技术的研究现状,叙述了Pd/TiO2加氢精制催化剂的研究进展,认为用于加氢精制的Pd/TiO2催化剂具有很大的发展前景,但目前研究进展较慢,应加大研发力度。对某氧化装置Pd/C催化剂使用情况进行了分析,总结了催化剂失活原因,再生过程中水洗、碱洗和分批更换催化剂可取得较好的效果。

对苯二甲酸;加氢精制;催化剂;再生

精对苯二甲酸(PTA)是生产聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)和聚对苯二甲酸丙二醇酯(PTT)等聚酯产品的主要原料。随着我国聚酯工业的高速发展,其需求量持续增长[1]。目前工业上生产PTA使用最多的方法是Amoco公司的2步法,即先将对二甲苯(PX)空气氧化,制得粗对苯二甲酸(CTA),然后再将CTA精制成PTA。由于PX氧化过程中各步反应速率不同,因此生产的CTA中,含有氧化不完全的中间产物对羧基苯甲醛(4-CBA)和其他微量杂质(质量分数为 2×10-3~3×10-3),需通过加氢精制,将4-CBA还原为易溶于水的对甲基苯甲酸(PT酸)除去,干燥后得到4-CBA质量分数小于25×10-6的PTA。

目前在加氢反应中使用最多的催化剂是传统的Pd/C催化剂,其具有活性高、选择性好等优点,但在生产过程中,炭作为催化剂载体,易形成炭微粒,影响产品质量,所以人们一直在寻找替代炭的载体材料,但对苯二甲酸(TA)溶液具有强腐蚀性,此领域的研究进展比较缓慢。近年来开发的以TiO2为载体的Pd/TiO2加氢催化剂,引起了国内外学者的关注。本文对近年来Pd/C催化剂的改进研究情况及Pd/TiO2加氢催化剂的研究进展进行评述,并介绍某公司氧化装置Pd/C催化剂的使用情况。

1 PTA生产工艺简介

目前,成熟的PTA生产技术均采用2步法[2]。

第1步是将PX氧化成CTA。首先将PX分散于溶剂乙酸中,以一定比例的乙酸钴和乙酸锰为催化剂,溴化氢或四溴乙烷为促进剂,空气为氧化剂,在一定的压力和温度下,将PX氧化生成TA。反应器出来的浆料送至三级结晶器,将未反应的PX进一步氧化且通过降温降压析出产物TA。从三级结晶器出来的浆料送至过滤机,将TA固体与母液分离,得到的滤饼经转筒式干燥机干燥,得到CTA。

第2步是精制CTA。在温度285℃、压力9 MPa下,CTA全部溶于脱离子水中。将溶液和高压氢气通过加氢反应器,利用Pd/C催化剂进行加氢反应,脱除CTA中的杂质,主要是4-CBA加氢转化为易溶于水的PT酸,同时分解芴酮类有色体。反应器出来的物料经结晶、离心分离、再打浆、过滤、干燥,得到PTA产品。

从加氢精制CTA工艺来看,加氢反应的好坏直接影响最终PTA产品的质量,而加氢催化剂的性能是影响加氢反应的主要因素,催化剂的寿命又是影响PTA成本的重要因素,因此选择合适的加氢催化剂和正确使用催化剂,提高催化剂活性、延长催化剂寿命、减少停车处理时间、降低催化剂成本,可以很大程度上增加PTA企业效益。

2 CTA加氢精制催化剂及其改进

目前,CTA加氢精制催化剂主要有美国的CBA系列、意大利的MPB5-HD、日本的PTA-1500以及国内开发的CTP系列和NCTH-100等Pd/C催化剂[3-11]。

国内多数PTA生产装置早期使用过CBA系列催化剂。在CBA系列中,CBA-300催化剂较同系列其他催化剂相比,在寿命和处理能力上都有所提高,以致后来引进的MPB5-HD及国内开发的CTP系列与NCTH-100催化剂都是与CBA-300型催化剂进行对比,研究其使用性能的。

MPB5-HD型催化剂与CBA-300型催化剂相比,使用初期活性表现较低,产品中4-CBA含量波动较小,且含量较低;使用末期活性丧失较慢,稳定性较好。另外,MPB5-HD型催化剂使用寿命较长,产品品质稳定。

CTP系列与CBA-300型催化剂相比,使用初期PTA中PT酸含量较低,初活性期较短,且在落粉和磨耗指标上优于CBA-300型催化剂。NCTH-100型催化剂在使用性能上与CBA-300型催化剂相当。

近些年来,随着对Pd/C催化剂的深入研究,在催化剂的制备、提高稳定性、分析失活原因延长寿命和降低生产成本等方面都作了大量工作。同时,对最有前景的Pd/TiO2加氢精制催化剂,也重点作了研究。

2.1 Pd/C催化剂及其改进

Pd/C催化剂的制备大多采用浸渍法,一般包括载体预处理、活性金属浸渍、还原和干燥等[12]。各步的操作方式与条件影响着催化剂活性金属的含量、颗粒大小及分散度、催化剂表面结构及金属Pd在载体上的分布状况等,从而直接影响催化剂的活性。

戴维等人选取椰壳活性炭为载体在最佳浸渍溶液pH为1.5、还原温度250℃时制备了Pd/C催化剂,并用XRD对催化剂进行了表征,用TA加氢精制体系进行活性评价,证明此条件下的催化剂活性最高[13]。

张少钢等对钯炭催化剂载体活性炭进行了研究,通过对国内外20多家椰壳炭生产厂家的活性炭样品的分析,发现不同厂家生产的活性炭吸附脱附曲线基本一致,当比表面相同时,其吸附量和总孔容基本相近,但孔结构有一定的差异,中孔孔容对催化剂分散度影响较大,中孔孔容占总孔容20%以上的活性炭作为钯炭催化剂的载体比较好;研究还发现,活性炭的表面基团对催化剂分散度影响也较大,表面酸性基团含量增加,催化剂分散度提高[14]。

张超林用硝酸对载体活性炭进行了改性处理,制备出TA加氢精制Pd/C催化剂,并研究了硝酸处理温度对活性炭及Pd/C催化剂性能的影响,最终确定适宜的硝酸处理温度为60℃[15]。

陈祥等采用浸渍法制备了Pd/C催化剂,并考察了浸渍方法、还原方法和条件对催化剂活性的影响,浸渍方法对制备的0.5%Pd/C催化剂表面Pd摩尔分数有较大的影响,采用EDTA处理载体后,再分2次浸渍PdCl2溶液,制备的0.5%Pd/C催化剂表面Pd摩尔分数达8%以上;不同还原方式对制备出的0.5%Pd/C催化剂的表面Pd摩尔分数、Pd颗粒大小和催化剂活性有很大影响,用甲酸钠还原和250℃下H2还原出的催化剂活性较高,在相同活性评价条件下,与进口0.5%Pd/C催化剂活性接近[16]。

加氢催化剂失活直接影响PTA产量,人们针对不同的Pd/C催化剂提出了许多失活原因、再生方法及延长催化剂寿命的措施。顾沛国等认为,CBA型Pd/C催化剂的失活原因为Pd的流失以及Pd晶粒的长大[17];Nicola和陈筱金认为S中毒是主要原因[18-19];熊大方等认为有机物对催化剂孔道和表面的堵塞和覆盖是导致工业Pd/C催化剂工业应用失活的主要原因[20];陈小娟等认为MPB5型Pd/C催化剂失活的主要原因是催化剂比表面积的下降,Pd含量的降低及Pd晶粒的长大[21];陈大伟等对Pd/C催化剂硫中毒原因及机理进行了探讨,认为原料、CTA及水中的硫酸根等,氢气中的H2S硫化物杂质都将会导致催化剂的失活,并且氢气中的H2S杂质对催化剂影响更直接、更严重,并提出Pd/C催化剂的初始S质量分数应严格控制在小于或等于300 μg/g的建议[22]。

失活Pd/C催化剂再生方法基本都是水洗和碱洗的结合,只是各研究者提出的条件不同。AMOCO公司发明一种在线再生方法,将待生催化剂分别用200~300℃的热水和 3~100℃的冷水洗泡 0.5~10 h,再用质量分数为12%~30%的铵或碱土金属的氢氧化物或盐的浓碱性溶液浸泡1~10 h,再生催化剂具有较好的活性[23]。三井化学提出用质量分数为30%~90%的新催化剂部分更换活性下降的旧催化剂,可以延长催化剂使用周期[24]。乔一新优化了Pd/C催化剂在线再生条件,提出高温水洗和碱洗的适宜工艺条件为高温水洗温度265℃以上,水洗时间4 h以上;高温碱洗温度260℃以上,碱洗时间4 h以上,碱质量分数应为0.2%[25]。

目前国内PTA装置使用的主要还是进口Pd/C催化剂,国产Pd/C催化剂也取得了突破性进展,比如上海石化研究院研发的CTP系列催化剂和南化研究院开发的NCTH-100催化剂,催化性能完全可以与进口催化剂媲美,并已部分应用于工业生产中。

吴征等介绍了国产CTP系列催化剂的工艺研究、性能表征、活性评价及工业应用情况,并与进口钯炭催化剂进行了性能对比,结果表明,CTP系列催化剂达到了进口催化剂的性能水平,可以在大装置上工业应用[7]。李玉杰将南化研究院研发的NCTH-100催化剂与国外2种Pd/C催化剂进行了性能对比,结果表明,NCTH-100型催化剂强度与2种催化剂相当,使用后的钯质量分数、表面钯含量均高于国外2种催化剂,活性介于2者之间[11]。

2.2 Pd/TiO2催化剂的研发进展

以TiO2作为载体开发的催化剂具有活性高、低温活性好、热稳定性佳、抗中毒性强、耐酸碱等特点,TiO2载体也因此被誉为继 SiO2、Al2O3之后的“第3代载体”。TiO2载体成型可根据TiO2载体成型原料的不同,分为以TiO2粉体为原料、以TiO2水合物为原料和以含钛盐或酯为原料的3种路线。

卞伯同等分析对比了3种TiO2载体成型路线[26]。以TiO2粉体为原料是一种相对简单方便、成本较低和环保的路线,通常是向TiO2粉体中添加一定量的水、粘结剂、胶溶剂、助挤剂和造孔剂等,采用挤条或压片的方法成型,但制得的TiO2载体比表面积较小,抗压强度较低,孔径较大。以TiO2水合物为原料制备TiO2载体,生产成本在3条路线中最低,载体的比表面积和抗压强度比以TiO2粉体为原料均有所提高。以含钛盐或酯为原料制备TiO2载体的工艺流程较长,在生成TiO2的过程中,影响因素众多,目前相对研究比较少。

自上世纪90年代至今,人们一直尝试将TiO2载体用于CTA加氢精制催化剂中,并取得了较高的4-CBA转化率。

Schroeder等将锐钛矿结构的TiO2在700℃以上焙烧成型,采用喷涂方法制得质量分数为0.5%的Pd/TiO2催化剂,在271℃下反应1 h后,4-CBA转化率高达95.1%,接近相同条件下的Pd/C催化剂转化率(Pd/C催化剂4-CBA转化率为97%)[27]。

Bankman等采用羟乙基纤维素为黏结剂,乳酸为增塑剂,焙烧温度为400~1 000℃下制备了TiO2载体,并给出了不同钯盐种类 (Pd(NO3)2、H2PdCl4、PdCl4)、载体晶型结构(锐钛矿/金红石)、Pd 负载方式(蛋壳型和均匀型)、活性组分的含量、其他非钯贵金属及反应时间下的活性数据和产物分布,当载体中锐钛矿与金红石的质量比为3:1时,Pd的分散性最好,催化剂活性最高。制得质量分数为0.5%的Pd/TiO2在反应温度150℃、H2分压1.0 MPa、4-CBA初始质量分数1.0%下,反应1 h后,4-CBA的转化率最高可达99.8%,高于相同条件下0.5%Pd/C催化剂的4-CBA的转化率[28]。

Amoco公司申请的专利在反应温度277℃、压力 7.2 MPa、4-CBA初始质量分数为 2.944×10-3的条件下,4-CBA的转化率可达98.1%[29]。

王继元等以TiO2粉体为原料,采用挤条成型的方法制备了TiO2成型载体,考察了制备过程中水含量、粘结剂含量、焙烧温度等对TiO2成型载体抗压强度、比表面积、孔容、孔径分布等的影响,降低物料中水含量有利于提高载体的抗压强度,并使载体的孔径分布相对集中,提高焙烧温度也有利于提高抗压强度,但使载体的比表面积和孔容降低,平均孔径增大;利用制备的TiO2载体采用浸渍法制备了用于CTA加氢精制的0.5%Pd/TiO2催化剂,反应0.5 h后,4-CBA转化率接近99%[30]。随之又考察了载体焙烧温度对4-CBA加氢性能的影响,焙烧温度400℃时,催化剂表面Pd的比表面积最大,4-CBA的转化率最高,在反应温度280~290℃、H2分压0.6~1.5 MPa、反应时间0.5~2.0 h的条件下,0.5%的Pd/TiO2催化剂上4-CBA转化率可在99.2%以上[31]。

3 Pd/C催化剂的应用举例

某氧化装置采用Amoco高温氧化技术,年产PTA 100 kt。加氢精制工艺一直使用Pd/C催化剂,1995年到1997年间使用的是美国的CBA200型催化剂,1997年以后使用德国的MPB5型催化剂,其中 1999年 5月到 2002年 6月期间,CBA300和MPB5型催化剂混用。

3.1 历年来使用情况

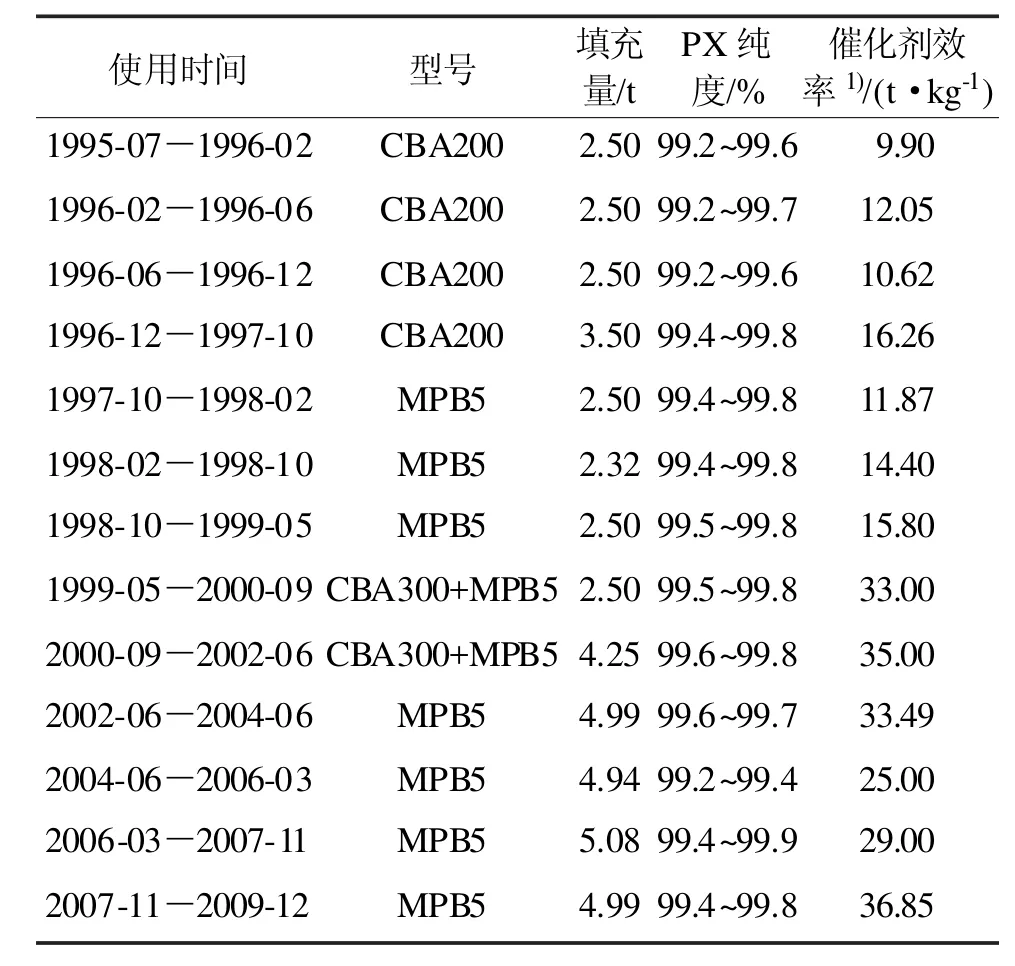

表1列出了PTA生产装置加氢精制工艺Pd/C催化剂历年来的使用情况。

1995—2000年间,催化剂添加方式为分批加入,即先加入一半,再进行补加的方式。前7批催化剂设计效率为装置设计值16.67 t/kg。从表1可以看出,这7批催化剂的实际效率都未达到设计值,这主要是因为装置刚开工时,运行不稳定,生产负荷低,操作人员经验少造成的。从2000年以后,更换新型催化剂,设计催化剂效率为30 t/kg,而实际催化剂效率接近或超过设计值,2007到2009年间的此批催化剂效率最高,这主要是因为装置开工5 a多,运行比较稳定,生产负荷逐年提高,操作人员积累了大量经验,另外新型催化剂使用寿命较长。

从表1还可以看出,PX纯度对催化剂的效率也有很大影响,比如2004—2006年间,PX纯度的降低,造成此批催化剂效率仅为25 t/kg。另外,对催化剂效率有直接影响的还有装置故障造成的返料以及催化剂水洗、碱洗时间的长短。

表1 历年来Pd/C催化剂的使用情况Tab 1 The use of Pd/C catalyzer in receut years

3.2 失活原因分析

通过氧化装置10 a多的运行,总结出影响加氢精制Pd/C催化剂活性的主要因素有以下几个方面。

1)生产装置运行过程中,经常由于PX、HAC或三元催化剂纯度不够,造成氧化副反应增多,从而影响Pd/C催化剂活性;H2不纯,尤其含有硫化物,对催化剂活性的影响更为直接,所以生产中要严格控制原料纯度。

2)装置生产负荷低,精制单元不能够全负荷投入,返料、水洗次数多。由于氧化装置空压机负荷低,所以全装置的负荷由空压机负荷决定,一但空压机出现故障,需要负荷更小的另一台小空压机维持氧化单元40%的负荷生产,为了能够在排除故障后,装置尽快恢复高负荷生产并保持系统稳定,精制单元通常采用降低物料含量,而物料总量不变的方式,这样不但影响了产量,还对催化剂床层造成不同程度的冲刷。

3)氧化单元存在的HBr和HAC对装置具有腐蚀性,溶解的Co、Mn和Fe等金属形成不溶于水的对苯二甲酸盐,覆于催化剂表面影响其活性。

4)电、高压蒸气的波动,以及脱离子水的质量严重影响着加氢反应,使得催化剂活性降低、寿命缩短。

5)氧化单元和精制单元操作不协调或者氧化反应不好对精制Pd/C催化剂造成影响,当氧化单元有操作指标发生变化或氧化反应不好时,会造成Pd/C催化剂活性降低或者浪费。

3.3 再生操作

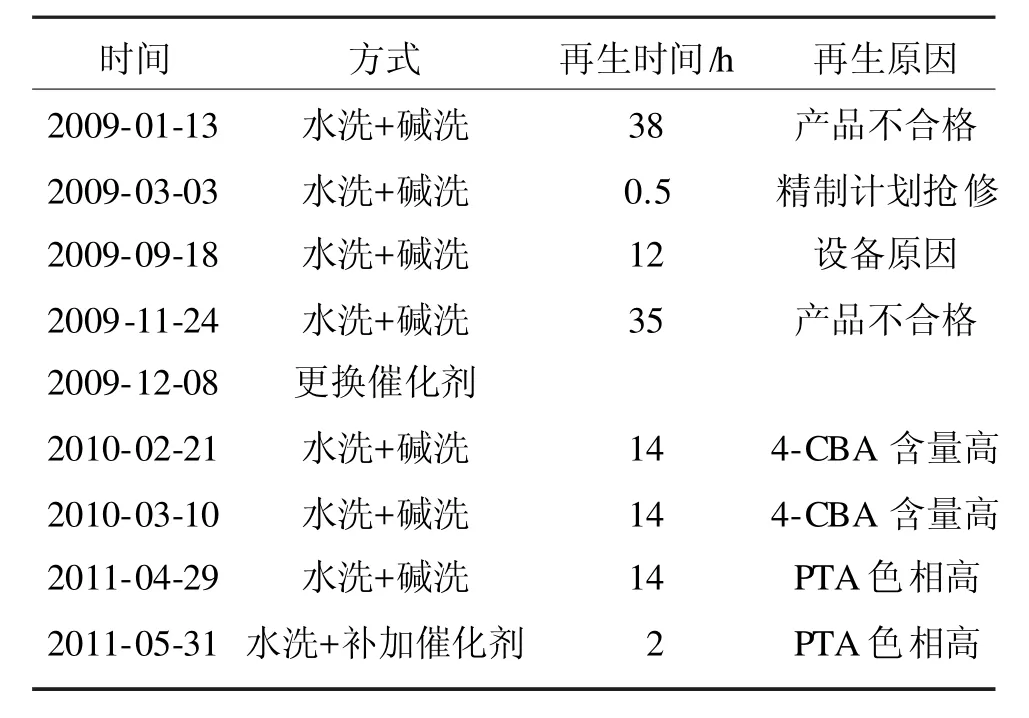

Pd/C催化剂再生主要采用的是水洗、碱洗和部分替换的方式进行,表2给出了2009年以来Pd/C催化剂水洗、碱洗时间及原因。

表2 近2年Pd/C催化剂水洗和碱洗情况Tab 2 alkli-washing and water-washing of Pd/C catalyzer in recent years

当PTA产品不合格,Pd/C催化剂活性降低时,首先进行水洗;水洗效果不明显时,需要进行水洗和碱洗,碱洗效果不好时需更换补加催化剂,一般碱洗方案为:先水洗6 h、然后碱洗4 h、再水洗4 h以上。采用碱的质量分数小于2%,碱洗温度280℃左右,压力7.0 MPa,质量流量39 t/h。更换催化剂采用分批更换填装的方式,并控制每次更换催化剂的量,以免发生因新催化剂活性大,过度加氢造成PT酸增多,影响整个氧化装置的操作,另外利用新催化剂活性和废催化剂的残余活性可延长催化剂的使用寿命。

4 结语

目前CTA加氢装置上使用的都是Pd/C催化剂,此催化剂制造及失活再生技术比较成熟。国内目前只有CTP系列和NCTH-100型Pd/C催化剂报道较多,催化性能与进口催化剂相当,并进行了部分工业化应用,今后应加快国产Pd/C催化剂研发与应用。用于加氢精制的Pd/TiO2催化剂具有很大的发展前景,但目前研究进展较慢,制造工艺中还存在大量未确定影响因素,应加大研发力度。

通过对某氧化装置加氢精制Pd/C催化剂使用过程的分析,造成催化剂失活的因素较多,催化剂再生方式主要是水洗、碱洗和更换补加新催化剂,按一定比例分批更换填装新催化剂方式取得较好的效果。

[1]王海滨.国内对苯二甲酸产业分析及预测[J].化学工业,2010,28(2/3):4-7.

[2]赵标,万辉,管国锋.PTA生产最新进展[J].聚酯工业,2008,21(4):1-4.

[3]李维新,邢建良.CBA-300 Pd/C催化剂在PTA装置的应用[J].聚酯工业,2002,15(2):44-46.

[4]谢宏雷.MPB5-HD型Pd/C催化剂在PTA装置上的应用[J].聚酯工业,2006,19(3):37-40.

[5]田增林.谈影响PTA-1500 Pd-C催化剂使用寿命的因素及对策[J].河北工业大学成人教育学院学报,2005,20(2):17-19.

[6]姜晓旭.两批国产催化剂使用初期状况分析[J].石化技术,2009,16(1):28-31.

[7]吴征,畅延青,刘仲能,等.对苯二甲酸加氢精制钯碳催化剂的研制与工业应用[J].工业催化,2005,13(增刊):317-319.

[8]畅延青,陈大伟,吴征,等.粗对苯二甲酸的精制方法:中国,02111715.2[P].2003-11-26.

[9]畅延青,王德义,陈大伟,等.CTP系列加氢精制钯碳催化剂的开发与应用[J].石油化工,2003,32(增刊):290-291.

[10]陈大伟.CTP-II(l)型钯碳催化剂使用特性分析[J].工业催化,2004,12(增刊):299-302.

[11]李玉杰.对苯二甲酸加氢精制Pd/C催化剂的性能比较[J].化学工业与工程技术,2010,31(2):18-20.

[12]Imre P,Glen E,David E J et al.Palladium on carbon catalyst for purification of crude terephthalic acid:US,4415479[P].1983-11-15.

[13]戴维,梁晓怿,龙东辉,等.对苯二甲酸加氢精制钯/炭催化剂的制备[J].炭素,2007(2):27-30.

[14]张少钢,钱斌.对苯二甲酸精制钯炭催化剂载体活性炭的研究[J].化学反应工程与工艺,2007,23(2):147-151.

[15]张超林.载体硝酸改性处理对Pd/C催化剂性能的影响[J].石油化工,2008,37(增刊):300-302.

[16]陈祥,周立进,顾沛国.制备方法对钯碳催化剂表面性质及其加氢性能影响[J].南京工业大学学报,2005,27(5):93-96.

[17]顾沛国,周立进,殷继勇,等.对苯二甲酸加氢精Pd/C催化剂失活原因探讨[J].石油炼制与化工,2005,36(8):5-9.

[18]Nicola Perniconea,Mario Cerbonib,Giovanni Prelazzi.An investigation on Pd/C industrial catalysts for the purification of terephthalic acid[J].Catalysis Today,1998,44(1/4):129-132.

[19]陈筱金.Pd/C催化剂失活原因分析与改进措施[J].化学反应工程与工艺,2002,18(3):275-278.

[20]熊大方,藏莉莉.Pd/C催化剂表面沉积物的热分析[J].石油化工,1994,23(11):740-746.

[21]陈小娟,崔群,王海燕,等.MPB5型Pd/C催化剂的失活表征[J].稀有金属,2008,32(4):536-539.

[22]陈大伟,周峰,畅延青.对苯二甲酸加氢精制钯炭催化剂硫中毒原因初探[J].化学工业与工程技术,2008,29(4):16-19.

[23]霍比·施罗德,克里·维特曼.精制粗对苯二甲酸所用第VIII族贵金属催化剂的再活化方法:中国,89101887.5[P].1993-08-18.

[24]古口宪生,山根博.生产精制对苯二甲酸的方法:中国,91105304.2[P].1995-11-12.

[25]乔一新.TA精制催化剂在线再生工艺条件的优化[J].聚酯工业,2009,22(3):20-22.

[26]卞伯同,王继元,汪洋.CTA加氢精制钛载钯催化剂及其载体成型进展[J].聚酯工业,2007,20(6):1-4.

[27]Schroeder H,Wittman R L.Catalyst and method for purifying crude terephthalic acid,iosphthalic acid or naphthalene dicarboxylic acid:US,5362908[P].1994-11-08.

[28]Bankman M,Brand R,Freund A,et al.Selective catalytic hydrogenation of aromatic aldehydes:US,5387726[P].1995-02-07.

[29]Rosen B I,Bartos T M.Catalytic purification and recovery of dicarboxylic aromatic acids:US,5756833[P].1998-05-26.

[30]王继元,顾越峰,陈韶辉,等.TiO2载体的成型及在粗对苯二甲酸加氢精制中的应用[J].石油与天然气化工,2008,37(6):459-465.

[31]王继元,卞伯同,汪洋,等.焙烧温度对Pd/TiO2催化剂加氢性能的影响[J].石油与天然气化工,2009,38(1):7-10.

Research Progress and Application of Catalysts for Terephthalic Acid Hydrofining Process

Yin Yunhua,Diao Lei,Bai Yongsheng

(Chemical Fiber Factory,CNPC Urumqi Petrochemical Company,Urumqi 830019)

By introduced research of the Pd/C catalyst preparation process,deactivation,regeneration and the research progress on Pd/TiO2hydrofining catalyst,researchers indicated that the hydrogenation of Pd/TiO2catalyst has good prospect.The paper analyses the usage of Pd/C catalyst in oxidation unit and summarizes the main reasons of deactivation.Washing,caustic washing and partial replacement in the catalyst regeneration process achieved good results.

terephthalic acid;hydropurification;catalyst;regeneration;partial replacement

TQ245.1+2

ADOI10.3969/j.issn.1006-6829.2011.05.013

2011-07-18