恒速下旋转叶片同步振动辨识方法

2011-12-06欧阳涛段发阶李孟麟孔祥洪

欧阳涛,段发阶,李孟麟,孔祥洪

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

旋转机械广泛应用于航空、电力、能源工业等部门,主要包括航空发动机、燃气轮机、烟气轮机、汽轮机等.旋转叶片作为旋转机械的核心部件,对旋转机械的安全运行起到关键性作用.旋转叶片的振动测量是旋转机械的一个重要研究领域.目前,叶尖定时非接触旋转叶片测振技术已得到广泛研究和应用,为旋转机械的状态监测和故障诊断提供可靠依据.

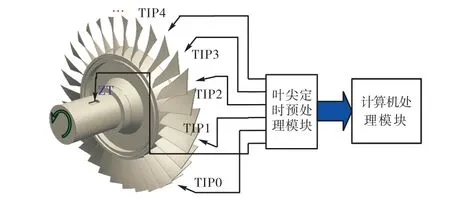

叶尖定时(blade tip timing,BTT)测振的基本原理[1-4]是将叶尖定时传感器沿径向安装在旋转机械相对静止的壳体上,利用传感器感受在它前面通过的旋转叶片所产生的脉冲信号来记录叶片到来的时刻.由于叶片的振动,叶片的端部相对于转动方向将会向前或向后偏移,使得叶片每次到达传感器的实际时间与无振动时的期望值不相等,即脉冲到达时间t会随着叶片的振动发生改变,通过不同的分析算法对该信号序列{t}进行处理,可得到叶片同步共振、异步颤振等参数信息,进而对旋转机械的运行状况做出准确评价.

针对叶片不同的运行状态和振动形式,基于叶尖定时原理的叶片振动辨识方法主要有用于辨识异步振动的多传感器均布法、“5+2” 分布法、差频法等[5-6],用于辨识同步振动的速矢端迹法[7]、双参数法[8]、自回归法[9-10]等.速矢端迹法和双参数法主要是通过变速扫频方式测量同步振动,自回归法应用范围有限.针对恒速下叶片同步振动特点,本文提出一种多传感器倍频遍历辨识算法,采用4 支以上任意分布的叶尖定时传感器准确辨识出叶片同步振动参数,并能够对叶片同步振动信号进行有效恢复.

1 叶尖定时同步振动欠采样模型

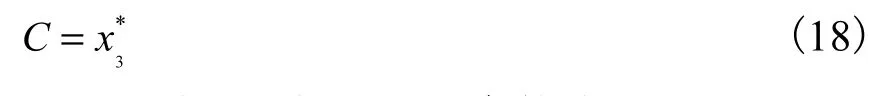

根据叶尖定时测振原理,在转轴上安装一支转速同步传感器ZT,在叶片顶端机壳上分布一支或多支叶尖定时传感器TIP,如图1 所示.经过叶尖定时处理系统,每支传感器可获得叶片经过时的振动位移序列{y}.转子每旋转一周,同一叶片经过每支传感器各一次,即相当于每支传感器以转速频率Ω为采样频率对叶片振动位移信号进行采样.由于叶片振动频率ω一般远大于转子的转速频率,不满足Nyquist采样定理,叶尖定时测振方法属于严重的欠采样,仅仅通过一支或几支传感器是很难直接还原出叶片的振动信号.

图1 叶尖定时测振系统示意Fig.1 BTT system schematic

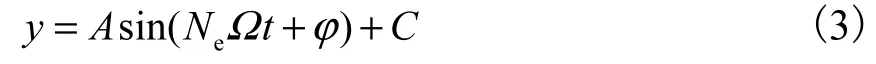

叶片振动模型方程为

式中:m为质量矩阵;c为阻尼矩阵;k为刚度矩阵;{F(t)}为随时间t变化的外界激振力.任意时刻叶片振动可以写成多个谐波叠加形式

式中:谐波数量M≥1;y为振动位移;Aj为各谐波幅值;φj为各谐波初始相位;g(t)为独立白噪声;C为叶片振动平衡位置可能产生的常偏量.

恒速下,叶片发生同步振动时,叶片振动频率是转速频率的整数倍,即ω=Ne×Ω,Ne为自然数,称为振动倍频,一般与叶片振动激励源分布及激励谐波成分有关.考虑单频占优的同步振动成分

叶片每周到达各支传感器的时间t不变,因此同一传感器不同周期测得的叶片振动位移值y也保持不变.叶尖定时测振系统对叶片同步振动的欠采样模型如图2 所示,同一传感器采样不同振动周期上的同一点.

图2 同步振动欠采样Fig.2 Sub-Nyquist-sampling of synchronous vibration

由于叶片振动初始相位具有不定性以及振动倍频未知,各传感器获取的恒定位移值具有不确定性,不能由单传感器测得位移值判断叶片是否存在同步振动.因此,直接由传感器采样的位移值获取叶片同步振动信息比较困难.针对以上问题,设计一种辨识方法,利用各传感器测得位移值的差异来辨识出同步振动参数,满足叶尖定时测振系统在恒速对叶片振动测量要求.

2 多传感器倍频遍历算法

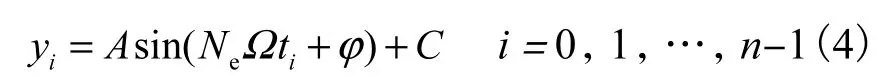

在机壳上任意分布n(n≥4)支传感器,按转子旋转方向传感器依次编号为:0~n-1,相对0 号传感器的安装夹角分别为α0,α1,α2,…,αn-1(其中令α0=0°).由以上分析可知,叶片在恒速下发生同步振动时,不同的叶尖定时传感器采样到不同的恒定位移值

令叶片经过0 号传感器的时刻定为t0=0,忽略叶片本身振动带来的时间误差,叶片到达其他传感器的时间为因此,各传感器测得的振动位移值可表示为

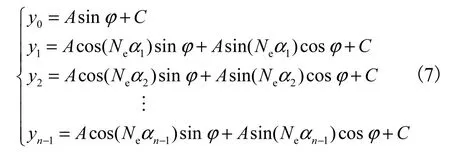

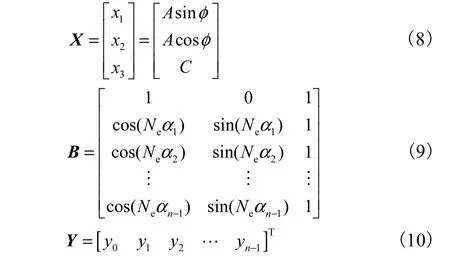

式(5)所示方程组包含n个方程,振动位移yi为测量值,A、Ne、φ和C都为未知数.方程组属于超限定非线性方程组,其解不易直接求得.通过三角函数变换,式(5)可写为

展开后写成

分别令

式(7)可写成矩阵形式

将向量X看作未知向量,矩阵B看作系数矩阵,式(1)为超定线性方程组.由上述变换可知未知向量X中包含了A、φ和C 3 个未知数,而系数矩阵B中只包含了1 个未知数Ne.如果参数Ne已知,即可通过最小二乘法对其求解得到其他振动参数.而实际中,由于振动倍频Ne值是一个自然数,并且旋转机械主要叶片振动可能产生的倍频值也是有限的,在旋转机械设计时,已经基本估计出所有的主要振动倍频范围.选取一定的Ne范围,对其进行遍历,即将可能的Nek(k为自然数)值一一代入到式(11)中,通过最小二乘法求出对应的解向量

最小二乘解Xk代入式(11)与实际测得振动位移值Y的残差定义为

以残差Ek的标准差表示遍历估计值偏离实际测量值的大小,即

考虑实际测量中的存在各种误差,当遍历倍频Nek=时,Sk取最小值.因此倍频遍历过程中, 最小Sk值对应的倍频Nek即为实际振动倍频,从而求得解向量X *,计算叶片同步振动参数的公式如下.

振动频率为

振动幅值为

振动相位为

振动偏差为

由式(7)可知,未知的振动参数共4 个,因此振动倍频遍历方法要求利用4 支以上的叶尖定时传感器.根据误差理论,传感器数量越多,获取数据样本越多,辨识精度也越高.但根据不同旋转机械要求,实际传感器安装数量有限.传感器的分布对该辨识方法有一定的影响,一般可任意分布.呈特殊规律分布的传感器对特定倍频值的振动将无法达到辨识效果.如“五均布”,传感器安装夹角α0~α4依次为:0°、72°、144°、216°、288°.对倍频Ne进行遍历时,角度N eαi需规整到一周内,即[0,360°).当Ne为5的整数倍时(如Ne=5,10,20,…),规整后的N eα i均等于0°.因此式(7)等效一个等式,即等同于仅1支传感器测量振动数据,而不能辨识出5 的整数倍振动倍频的同步振动.为保证该方法的辨识效果,避免不同传感器测量点的重复,采用无规律的任意分布可取得较好辨识效果.

3 实验结果分析

为了验证多传感器倍频遍历方法对恒速下叶片同步振动的辨识效果,在某型号航空设备进行了模拟实验验证.实验转子及叶尖定时传感器分布如图3所示.转子共8 个叶片,按图3 所示逆时针旋转.在叶片端部壳体上分布多支传感器,顺着转速方向依次编号为TIP0~TIP6.安装夹角α0~α6依次为:0°、18.4°、36.0°、53.6°、72.3°、119.5°、238.9°.实验过程中,为了使叶片产生较明显的同步振动,结合叶片设计先验知识及叶片振动测试情况,选取叶片同步共振转速(5,430,r/min、9,090,r/min、9,930,r/min 等)附近进行恒速实验,并采用氮气对叶片进行适当气激.

图3 同步振动测量实验装置Fig.3 Experimental facility of synchronous vibration measurement on rotating machinery

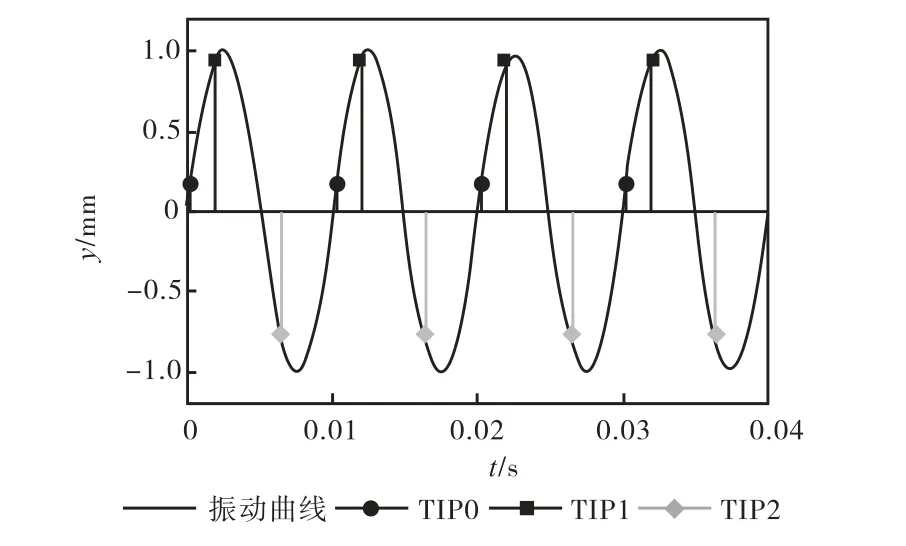

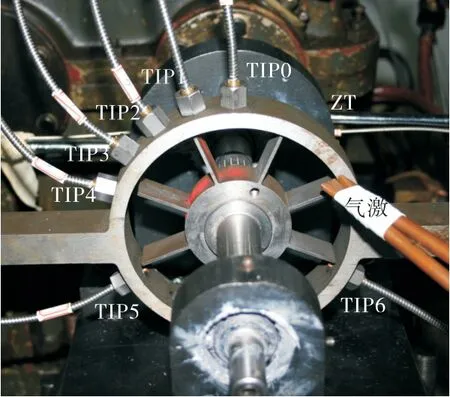

以9,090,r/min 附近恒速下测得的0 号叶片振动数据为例进行分析处理,截取实验过程中1,000 圈数据,实测转速平均值为9,089.2,r/min.传感器测得的0 号叶片振动实时位移数据如图4 所示.图4(a)示出0 号传感器测得的振动位移波形,其余传感器测得波形类似.图4(b)示出7 支传感器测得0 号叶片振动位移平均值.每支传感器同时采样叶片的异步振动和同步振动,由前面分析可知,恒速下传感器测得的同步振动位移值为一恒定值,因此各振动数据的平均值即可代表传感器采样的同步振动位移值.7 支传感器测得0 号叶片的同步振动位移值y0~y6大小依次为 2.49 μm、-4.15 μm、40.52 μm、-22.84 μm、29.02 μm、-3.44 μm 和-6.04,μm.

图4 恒速下叶片振动数据Fig.4 Blade vibration data at constant speed

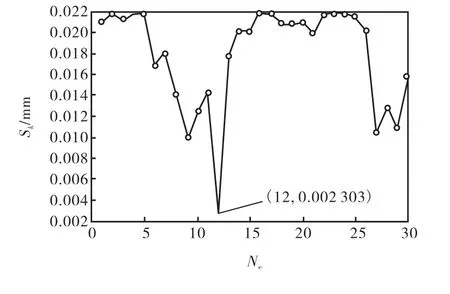

根据多传感器倍频遍历算法,结合先验知识选取倍频范围1~30 进行遍历.遍历结果如图5 所示,每个倍频对应的Sk不同,可以明显看到Ne=12 时,出现最小值.因而确定叶片实际倍频= 12,与理论分析一致.由式(15)~式(18)求得同步振动参数:f=1,817.8,Hz ,A =0.033,mm ,φ=- 12.8 °,C =0.009,mm.已知叶片设计时的固有频率在1,800,Hz附近,与辨识的振动频率接近,可认为叶片在该转速下发生同步共振.

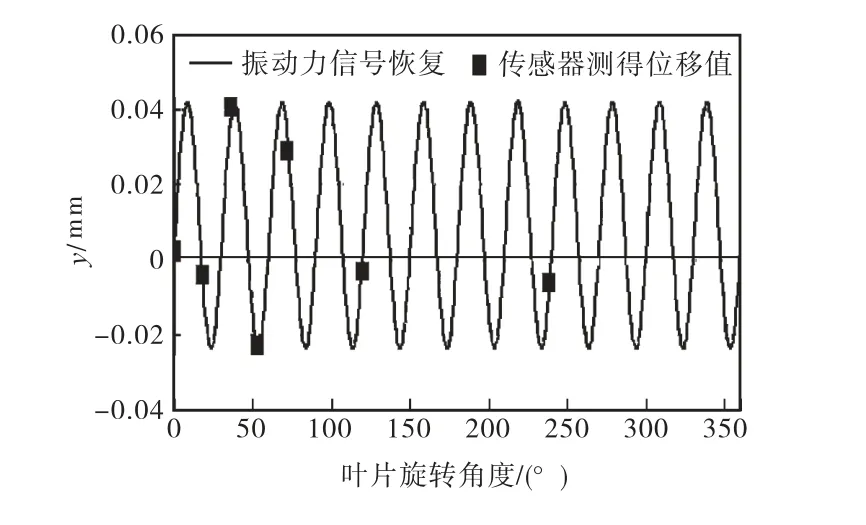

利用以上辨识参数可以对该同步振动信号进行恢复,如图6 所示,叶片每旋转一周,7 支叶尖定时传感器测得振动信号上7 点不同位移值.传感器采集的位移值与恢复信号之间的标准差仅为2.3,μm,即信号恢复精度为2.3,μm.

图5 倍频遍历结果Fig.5 Results of traversing engine order

图6 同步振动信号恢复Fig.6 Reconstruction of synchronous vibration signal

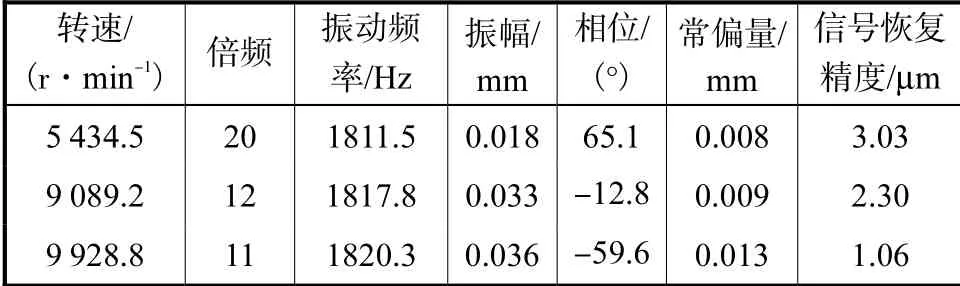

同理,按以上方法处理5,430,r/min 和9,930,r/min附近0 号叶片的振动数据,分别辨识出20 和11 倍频的同步振动.3 个不同转速辨识结果如表1 所示.

由表1 数据可以看到,不同转速均能准确辨识出叶片同步振动,辨识结果与理论分析一致.另外,信号恢复精度随振幅增大而变高,表明同步振动越明显,辨识精度越高.

转速/(r·min-1) 倍频 振动频率/Hz振幅/mm相位/(°)常偏量/mm信号恢复精度/μm 5,434.5 20 1811.5 0.018 65.1 0.008 3.03 9,089.2 12 1817.8 0.033 -12.8 0.009 2.30 9,928.8 11 1820.3 0.036 -59.6 0.013 1.06

4 结 语

本文基于叶尖定时测振原理,设计了一种恒速下旋转叶片同步振动辨识方法并进行了模拟实验验证.利用多传感器倍频遍历算法准确辨识出叶片同步振动参数,并且还原了同步振动信号,精度约2,μm,成功解决了恒速下叶尖定时测振对叶片同步振动欠采样问题.该方法理论简单,计算量小,易于实现,运用多传感器测得位移值巧妙地达到振动辨识要求.主要应用于旋转叶片恒速运行下的同步振动实时测量,结合叶尖定时测振中变速振动分析、异步振动分析等技术,形成一套完整的旋转叶片振动实时监测系统,为旋转机械安全运行提供可靠保障.

[1]Zielinski M,Ziller G,Non-contact vibration measurements on compressor rotor blades[J].Measurement Science and Technology,2000,11(7):847-856.

[2]萨勃洛斯基. 涡轮机叶片振动的非接触测量[M]. 吴士祥,郑叔琛,译. 北京:国防工业出社,1986:40-60.ЗАБЛОЦКИЙ И Е.Noncontact Measurement of Turbine Blades Vibration[M]. Wu Shixiang,Zheng Shuchen,trans. Beijing : National Defence Industry Press ,1986:40-60(in Chinese).

[3]Gallego-Garrido J,Dimitriadis G. Validating synchronous blade vibration amplitudes from blade tip-timing data analysis[J].Institution of Mechanical Engineers,2004,623(23):205-213.

[4]Bendali Salhi,Joseph Lardies,Marc Berthillier,et al.Modal parameter identification of mistuned blades disks using tip timing data[J].Journal of Sound and Vibration,2008,314(3/4/5):885-906

[5]张玉贵,段发阶,方志强,等. 间断相位法测量叶片同步振动幅值的研究[J]. 振动与冲击, 2008 ,27(10):183-186.Zhang Yugui,Duan Fajie,Fang Zhiqiang,et al,Measuring synchronous vibration of rotating blades using discontinuous phase method[J].Journal of Vibration and Shock,2008,27(10):183-186(in Chinese).

[6]张玉贵,段发阶,方志强,等. 基于叶尖定时的非接触式旋转叶片异步振动分析[J]. 机械工程学报,2008,44(7):147-150.Zhang Yugui , Duan Fajie , Fang Zhiqiang , et al.Analysis of non-contact asynchronous vibration of rotating blades based on tip-timing[J].Chinese Journal of Mechanical Engineering,2008,44(7):147-150(in Chinese).

[7]张玉贵,段发阶,方志强,等. 速矢端迹法分析叶片同步振动幅值的方法研究[J]. 传感技术学报,2007,20(9):2044-2048.Zhang Yugui,Duan Fajie,Fang Zhiqiang,et al. Research on analyzing amplitude of synchronous blade vibration using speed-vector-end-track method[J].Chinese Journal of Sensors and Actuators,2007,20(9):2044-2048(in Chinese)

[8]Heath S. A new technique for identifying synchronous resonances using tip-timing[J].Journal of Engineering for Gas Turbines and Power,2000,122(2):219-225.

[9]Dimitriadis G,Carrington I B,Wright J R,et al.Blade-tip timing measurement of synchronous vibration of rotating bladed assemblies[J].Mechanical Systems and Signal Processing,2002,16(4):599-622.

[10]Gallego-Garrido J,Dimitriadis G,Wright J R. A class of methods for the analysis of blade tip timing data from bladed assemblies undergoing simultaneous resonances[J].International Journal of Rotating Machinery,2007(1):1-11.