同向双螺杆不同螺纹元件混炼效果的数值研究

2011-11-30贾朝阳

彭 涛,贾朝阳

(甘肃省聚合物配混成套技术及装备工程技术研究中心,甘肃 兰州730060)

同向双螺杆不同螺纹元件混炼效果的数值研究

彭 涛,贾朝阳

(甘肃省聚合物配混成套技术及装备工程技术研究中心,甘肃 兰州730060)

采用Polyflow软件数值模拟了啮合同向双螺杆挤出机流道内聚丙烯(PP)熔体的流动,数值计算了常规螺纹元件和开槽螺纹元件流道内PP熔体的三维等温流场,采用粒子示踪分析法(PTA)分析了不同螺纹元件流道内粒子的拉伸度自然对数、分离尺度和停留时间,比较了常规螺纹元件和开槽螺纹元件的混炼效果。结果表明,与常规螺纹元件相比,由于熔体在沟槽内产生漏流,开槽螺纹元件的建压输送能力较低,分散混合性能较弱;开槽螺纹元件流道内因粒子的停留时间较长,其分布混合性能优于常规螺纹元件。

同向双螺杆挤出机;螺纹元件;混炼效果;数值模拟

0 前言

啮合同向双螺杆挤出机是常用的聚合物加工设备之一,由于其具有优异的混炼塑化性能,极强的自清洁能力,被广泛应用于聚合物的改性、塑化、增强、脱挥、成型加工及反应挤出等作业。啮合同向双螺杆挤出机通常设计为积木式结构,其螺杆由多种功能各异的螺杆元件根据不同作业要求按照一定顺序排列而成,其中,螺纹元件是最常用的一种。螺纹元件主要用于物料的混合、输送和建压。深入研究螺纹元件的性能,开发新型螺杆元件对于满足不同聚合物挤出加工的要求十分必要。

本文采用Polyflow数值模拟聚丙烯(PP)熔体在啮合同向双螺杆挤出机内的流动情况,并数值计算常规螺纹元件和开槽螺纹元件流道内PP熔体的压力场、轴向速度场、剪切应力场等流场;同时采用PTA法分析不同螺纹元件流道内粒子的拉伸度自然对数、分离尺度和停留时间,再比较常规螺纹元件和开槽螺纹元件的混炼效果。

1 数理模型

根据双螺杆的几何结构特点,选择入口截面两螺杆中心连线的中点为笛卡尔坐标系的原点,熔体挤出方向为z轴。设计螺杆的几何尺寸为:外径为0.0723 m;根径为0.0467 m;导程为0.056 m;机筒内径为0.0731 m;双螺杆中心距为0.060 m。

开槽螺纹元件为常规螺纹元件沿螺棱方向开8个直径为0.025 m的半圆形槽。选择4个导程的元件进行计算,总长为0.224 m。使用Gambit软件建立了不同螺纹元件的几何模型,如图1所示。

为方便计算,根据PP双螺杆挤出机混炼段具体的工艺条件和PP熔体的物性,进行了如下假设[1]:

(1)挤出过程中,物料全熔融,流道全充满;

(2)由于流场的雷诺数较小,可认为流动为层流流动;

(3)流动充分发展,熔体流场物理量与时间无关,不考虑温度的影响,熔体流动为三维等温稳态流动;

(4)熔体为不可压缩纯黏性非牛顿流体,不考虑熔体的弹性和拉伸黏度;

(5)由于熔体黏性大,可忽略惯性力和重力。

图1 螺纹元件的几何模型Fig.1 Geometrical model for the screw elements

在以上假设下,描述螺杆挤出PP熔体过程的控制方程[2]为:

式中 u——速度向量,m/s

ρ——压力,Pa

I——单位张量

τ——剪切应力张量,Pa

η——表观黏度,Pa·s

D——变形速率张量,s-1

P

P熔体的物性参数:ρ=735 kg/m3,n=0.38,λ=2.15 s,其表观黏度与剪切速率的关系符合Carreau模型[3]:

式中 η0——零剪切黏度,26470 Pa·s

λ——Carreau模型参数,s

n——非牛顿指数

根据PP熔体的挤出工艺,螺杆转速为300 r/min,产量为450 kg/h,确定边界条件如下:

式中 λ——切向应力,Pa

τs——法向应力,Pa

fslip——壁面滑移系数,1000 Pa·s/m

u

wall——机筒壁面速度,m/s

us——机筒壁面附近通体的速度,m/s

e——与聚合物物性有关的指数,本文取值为1

N——螺杆转速,r/min

r——螺杆元件半径,m

在确定的边界条件下,控制方程组(1)~(10)封闭有解。但是,由于控制方程强烈的非线性,无法求得其解析解。因此,使用Polyflow软件,压力采用线性插值,速度采用Min-Element插值,黏度采用皮卡迭代,用隐式欧拉法数值求解。离散后常规螺纹元件的网格数为182531,节点数为97299;开槽螺纹元件的网格数为167689,节点数为89756。计算的收敛精度为10-4,最长一次运行机时为1.28 h。

2 数值计算结果

为了便于分析计算不同螺纹元件流道内PP熔体的流场,分别选取常规螺纹元件和开槽螺纹元件流道内z=0.2 m处xy面和x=0处的yz面为参考面。

2.1 流场分析

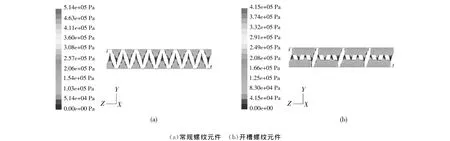

图2~7分别给出了常规螺纹元件和开槽螺纹元件x y面和yz参考面熔体的压力场、轴向速度场和剪切应力场。由图2~3可知,沿旋转方向,螺棱前端压力大于后端,熔体的最大压力出现在啮合区和螺棱与机筒内壁的间隙处;沿挤出方向,两种螺纹元件熔体的压力绝对值先减小后增大。说明两种螺纹元件均具有一定的轴向混合能力。但是,开槽螺纹元件的压力绝对值之差远远小于常规螺纹元件。

由图4~5可知,两种螺纹元件啮合区熔体的轴向速度较大,整个开槽螺纹元件流道截面内,沟槽处熔体的轴向速度梯度较大,而常规螺纹元件螺槽内轴向速度分布较均匀;沿挤出方向,开槽螺纹元件流道内熔体的轴向速度梯度大于常规螺纹元件。

由图6~7可知,两种螺纹元件啮合区熔体的剪切应力较大,流道出口截面熔体的剪切应力值相差不大;沿挤出方向,开槽螺纹元件的剪切应力绝对值之差小于常规螺纹元件。

综上所述,由于开槽螺纹元件设计的沟槽增大了流道内PP熔体的漏流,其流道内熔体的压力梯度较小,轴向速度梯度较大,剪切应力梯度较小。与常规螺纹元件相比,物料在开槽螺纹元件流道内的返混程度增强,因此开槽螺纹元件的建压能力较弱。

图2 不同螺纹元件xy面PP熔体的压力场Fig.2 Pressure field of PP melt on the xy plane of different screw elements

图3 不同螺纹元件yz面PP熔体的压力场Fig.3 Pressure field of PP melt on the yz plane of different screw elements

2.2 混合性能

采用PTA法进行混合分析时作了如下假设[4]:(1)粒子是没有体积的质点;(2)粒子对流场无影响;(3)粒子之间无相互作用;(4)粒子的运动完全由速度场决定。

2.2.1 评价混合性能的指标

2种螺纹元件的分散混合性能用拉伸度自然对数来评价,分布混合性能用分离尺度和停留时间评价。

定义拉伸度(ζ)为经过d t时刻后发生变形的无穷小面d a与初始时刻无穷小面d A的比值,即:

对于不可压缩的流体,拉伸度可表示为:

d a法线方向定义为:

式中 t——时间,s

X——t时刻形变单元的线度

F-1——Finger形变张量

C-1——Cauchy-Green形变张量的逆

ζ越大,说明物料混合得越充分。令c(r,t)表示混合过程中一种流体的浓度。由于两种流体互不相容,c的值为0或1,且沿粒子的轨迹线c值保持不变。分析t时刻流场中相距为r的m对质点(质点总数n=2m)的浓度分布。对于第j对质点,令cj′和cj″分别表示这两个质点处的浓度。令ci表示n个质点中第i个质点的浓度,其值为0或1表示所有质点的平均浓度,即在t时刻,一对相距为r有相同浓度的随机质点的概率,即浓度相关系数R(r,t)为:

图4 不同螺纹元件xy面PP熔体的轴向速度场Fig.4 Axes velocity field of PP melt on the xy plane of different screw elements

图6 不同螺纹元件xy面PP熔体的剪切应力场Fig.6 Shear stress field of PP melt on the yz plane of different screw elements

图7 不同螺纹元件yz面PP熔体的剪切应力场Fig.7 Shear stress field of PP melt on the yz plane of different screw elements

ci——n个质点中第i个质点的浓度,其值为0或1

σc——浓度的标准偏差,即

相距为r的两点处体积浓度间相关系数的积分则为物料粒子的分离尺度,即:

式中 S——粒子的分离尺度

ξ——相关系数R(r,t)=1时两质点之间的距离

分离尺度越低,说明物料的分布混合效果越好。

停留时间分布(RTD)是评价两种螺纹元件分布混合能力的另一个重要指标,它反映了所有被加工物料在挤出机内停留的时间范围。

记累计的外部停留时间函数为:

停留时间分布函数为:

2.2.2 混合性能比较

在流道入口随机放置1000个粒子,采用DTA技术计算得到了粒子的运动轨迹。螺杆转速为300 r/min时,每转1周耗时约0.2 s,螺杆每转动396°计为1个稳态流场,则每次计算的时间步长为0.22 s,共计算了10个稳态流场构成拟稳态流场。把以上数据导入Polyflow求解器,计算其混合结果。将两种螺纹元件流道从入口到出口分成15个间距为0.014 m的面,计算各面物料的浓度分布c(r,t),由式(11)~(17)得出两种流道内粒子的拉伸度对数、分离尺度、累计停留时间和停留时间分布。

图8 不同螺纹元件流道内物料粒子拉伸度自然对数沿轴向的变化Fig.8 Logarithm stretch of particles in slices of different screw elements

图8给出了不同螺纹元件流道内15个等距截面上的固定百分比示踪粒子拉伸度自然对数的分布情况。开槽螺纹元件由于其沟槽设计,流道内粒子受到的拉伸作用波动较大。两种螺纹元件流道内粒子的拉伸度自然对数沿挤出方向逐渐增大,说明沿挤出方向物料的混合作用不断增强。常规螺纹元件和开槽螺纹元件流道出口90%粒子的拉伸度自然对数分别为30.98和29.36。因此,常规螺纹元件流道出口粒子的拉伸度自然对数略大于开槽螺纹元件,由此可知,在常规螺纹元件流道内粒子总体所受的拉伸作用略大于开槽螺纹元件。

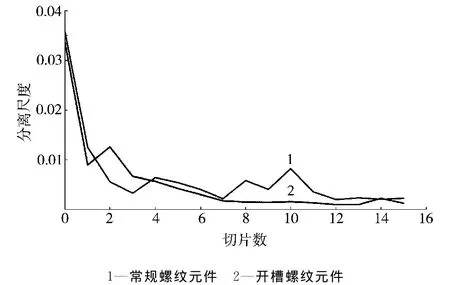

从图9可以看出,两种螺纹元件流道内粒子的分离尺度沿挤出方向都是先减小,后略微增大,最后趋于平缓。常规螺纹元件和开槽螺纹元件流道内粒子的最大分离尺度分别为0.036和0.034,最小分离尺度分别为0.002和0.001。由此可知,开槽螺纹元件流道内粒子的分布混合效果优于常规螺纹元件。

图9 不同螺纹元件流道轴向截面粒子的分离尺度Fig.9 Segregation scale of particles in slices of different screw elements

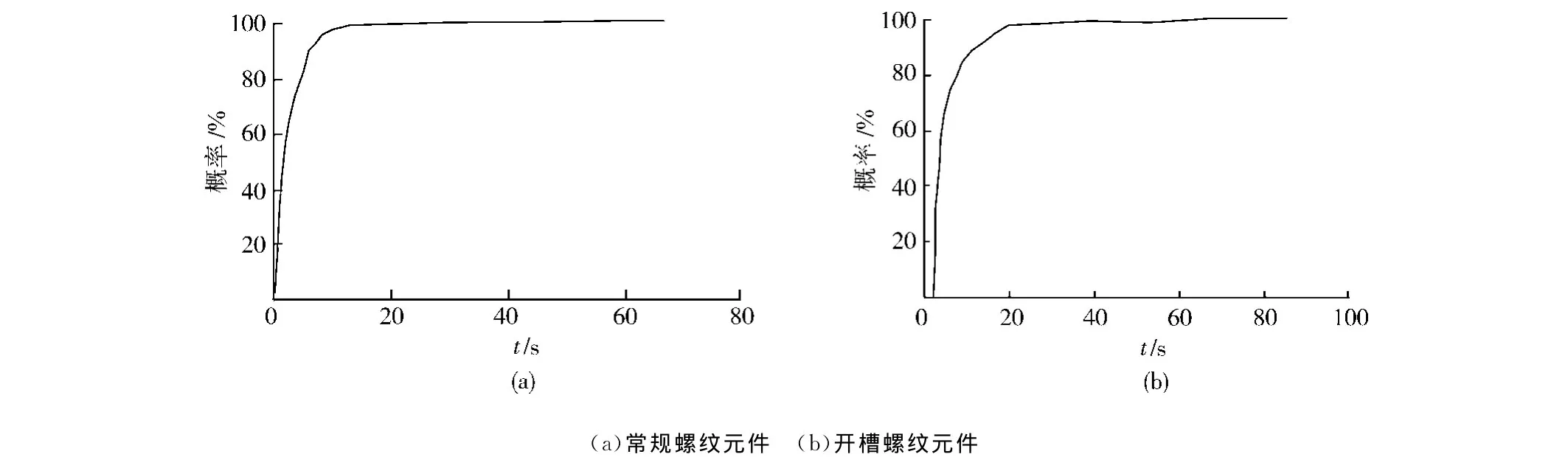

从图10可以看出,粒子在开槽螺纹元件流道内的停留时间比常规螺纹元件长:50%的粒子通过常规元件流道的时间为1.58 s,通过开槽元件流道的时间为3.67 s;90%的粒子流出常规元件的时间为6.70 s,通过开槽元件的时间为12.41 s;全部粒子通过常规螺纹元件流道的时间为66.81 s,通过开槽螺纹元件流道的时间为85.60 s。由此表明,物料通过开槽螺纹元件流道的时间长,从而混合得更加充分,混合效果更好。

图10 不同螺纹元件流道内粒子的累计停留时间Fig.10 Cumulative RTD of particles in mixing section of different screw elements

3 结论

(1)常规螺纹元件整个流道内熔体的压力绝对值之差是开槽螺纹元件的2.7倍,而最大和最小轴向速度(回流)分别是开槽螺纹元件的0.95和0.61倍,最大剪切应力是开槽螺纹元件的1.21倍。即与常规螺纹元件相比,开槽螺纹元件流道内物料的漏流增大,导致其建压能力较低,剪切强度略微减弱;

(2)常规螺纹元件和开槽螺纹元件流道出口90%粒子的拉伸度自然对数分别为30.98和29.36,即开槽螺纹元件流道内粒子的拉伸度自然对数略小于常规螺纹元件,开槽螺纹元件的分散混合性能较弱;

(3)常规螺纹元件流道内物料粒子的累计停留时间为66.81 s,开槽螺纹元件流道内物料粒子的累计停留时间为85.60 s。常规螺纹元件流道内物料粒子的最大和最小分离尺度分别为0.036和0.002,开槽螺纹元件流道内物料粒子的最大和最小分离尺度均小于常规螺纹元件,分别为0.034和0.001。即开槽螺纹元件的分布混合性能优于常规螺纹元件。

[1] Takeshi I,Shinichi K,Kazumori F.3-D Numerical Simulations of Non-isothermal Flow in Co-rotating Twin Screw Extruders[J].Polymer Engineering and Science,2000,40(2):357-364.

[2] 陈晋南.传递过程原理[M].北京:化学工业出版社,2004:72-88.

[3] 李小翠.螺杆销钉单螺杆混合性能数值研究[D].北京:北京理工大学化工与环境学院,2009.

[4] Hu Dongdong,Chen Jinnan.Simulation of Polymer PP Melt Flow Fields in Intermeshing Co-rotating Three-screw Extruders[J].Journal of Beijing Institute of Technology,2006,15(3):360-365.

Numerical Study on Mixing Performance of Different Screw Elements of Co-rotating Twin-screws Extruders

PENG Tao,JIA Zhaoyang

(Gansu Research Center of Polymer Compounding Modification Technology & Equipment Engineering,Lanzhou 730060,China)

The flow of polypropylene(PP)in channel of screw element of a co-rotating twin-screw extruder was simulated using Polyflow software.Three dimensional isothermal flow fields of PP in the channel of a regular and a slotted screw element were calculated.The logarithm stretching,segregation scale,and resident time of particles in the channel of regular and slotted screw elements were analyzed.The mixing performances in the two kinds of screw elements were compared through particle tracking analysis(PTA).Because of the leakage flow,the slotted screw element had lower conveying capacity,lesser dispersive mixing performance,but longer resident time and better distribution mixing performance than the regular screw element.

co-rotating twin-screw extruder;screw element;mixing performance;numerical simulation

TQ320.66+3

B

1001-9278(2011)09-0095-06

2011-06-02

联系人,bluecherry2010@163.com