挠性印刷电路板用超低轮廓铜箔的表面处理工艺

2011-11-22徐树民杨祥魁刘建广宋召霞陈晓鹏

徐树民,杨祥魁,刘建广,宋召霞,陈晓鹏

(山东金宝电子股份有限公司,山东 招远 265400)

【PCB表面精饰】

挠性印刷电路板用超低轮廓铜箔的表面处理工艺

徐树民*,杨祥魁,刘建广,宋召霞,陈晓鹏

(山东金宝电子股份有限公司,山东 招远 265400)

研究了挠性印制电路板(FPC)用超低轮廓(VLP)电解铜箔的表面处理工艺。在硫酸铜与硫酸的混合电解液中,以连续旋转鼓状钛筒为阴极,在50 ~ 80 A/dm2的电流密度下电沉积得到12 μm厚的铜箔,再以(20 ± 0.1) m/min的速度对铜箔进行表面处理:在其光面进行分形电沉积铜,然后电沉积纳米锌镍合金,再经过三价铬钝化处理并涂覆一层硅烷偶联剂。处理后的铜箔光面呈黑色,粗糙度为1.2 ~ 2.0 μm,毛面粗糙度≤2.5 μm,不含铅、汞、镉、砷等有害元素,具有优异的抗剥离强度以及抗氧化、耐腐蚀和蚀刻性能,可以替代同类型的进口铜箔,应用于 FPC制作和高密度互联(HDI)内层板等。以该工艺生产的VLP铜箔已在FPC生产厂家获得应用。

挠性印刷电路板;超低轮廓铜箔;表面处理;电解

1 前言

挠性印刷电路板(Flexible Printed Circuit, FPC)简称软板,具有柔软、轻、薄及可挠曲等优点,在资讯电子产品快速走向轻、薄、短、小的趋势下,已广泛应用于笔记本电脑、数码相机、手机、摄像机、液晶显示器等产品。随着印制电路板的集成程度增加,电子线路趋向于高精细和高密度化,信号传输频率越来越高。这就要求使用的铜箔必须具有优异的蚀刻性、抗氧化性、延伸率和超低的表面轮廓等特性。目前,国内高档电解铜箔的生产技术与美国、日本相比,存在较大差距,造成了高档铜箔主要依靠进口的局面。

当前,FPC的生产工艺技术趋向于细线化和薄型化。细线化的目标是向半导体技术靠拢,向最小10 μm节距(线宽、线距各5 μm)的方向发展;薄型化是指薄纸型的FPC,比现在25 μm厚的PI(聚酰亚胺)更薄,并能适合高频性能要求。无卤素和可循环使用的基体树脂、纳米复合材料等的普遍使用,对FPC基材提出了更高的要求。电解铜箔是印制电路板(PCB)生产的主要原料之一,其制作工艺有压延法和电解法两种。压延铜箔在延伸率、耐弯曲等性能上具有较大的优势,故以前的FPC生产厂家只使用压延铜箔。近几年,随着电解铜箔生产技术的提高,日本部分铜箔厂家已经开发出满足FPC要求的电解铜箔。由于电解铜箔制造技术的提升和价格方面的优势,电解铜箔越来越多地应用于 FPC,并有替代同规格压延铜箔的趋势。本文研究的FPC用超低轮廓(VLP)铜箔的表面处理,是在笔者所在公司成功研发高耐弯曲性VLP铜箔之后,为更好地适应电子线路的精细化和高频传输的发展而进行的工艺探索。

2 实验

2. 1 电解原箔制造

在含Cu2+70 ~ 100 g/L、H2SO4100 ~ 150 g/L、Cl-20 ~ 50 mg/L,温度40 ~ 60 °C的溶液中,用直径为2 700 mm、宽为1 400 mm连续旋转的鼓状钛筒为阴极,弧形钛涂铱(DSA)为阳极,在电流密度50 ~ 80 A/dm2的条件下电沉积金属铜,然后持续剥离得到12 μm厚的VLP原箔。通常把晶体生长面称为毛面(M面),把与阴极接触的剥离面称为光面(S面)。使用特殊的混合添加剂,配合硅藻土、精密滤袋、熔喷滤芯等过滤技术来控制铜箔的表面轮廓和力学性能。

2. 2 铜箔表面处理工艺

铜箔表面处理工艺流程为:酸洗─粗化─固化─弱粗化─电镀镍锌合金─三价铬钝化─硅烷偶联剂处理─烘干。如图1所示。

图1 铜箔表面处理工艺流程Figure 1 Process flow of surface treatment of copper foils

在表面处理时,铜箔作为阴极,以(20.0 ± 0.1) m/min的速度在自动联合表面处理机上运行[1],阳极选用涂铱处理的钛板(厚度1 cm)。

2. 2. 1 酸洗

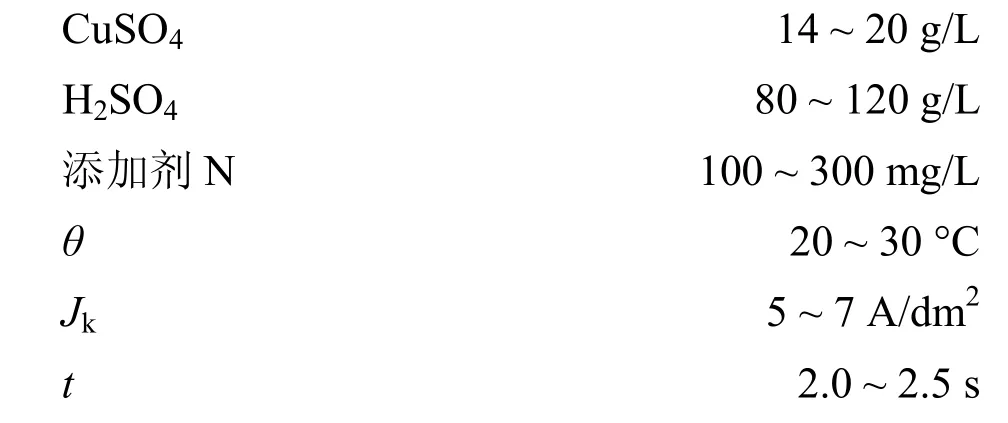

2. 2. 2 粗化

2. 2. 3 固化[2]

2. 2. 4 弱粗化

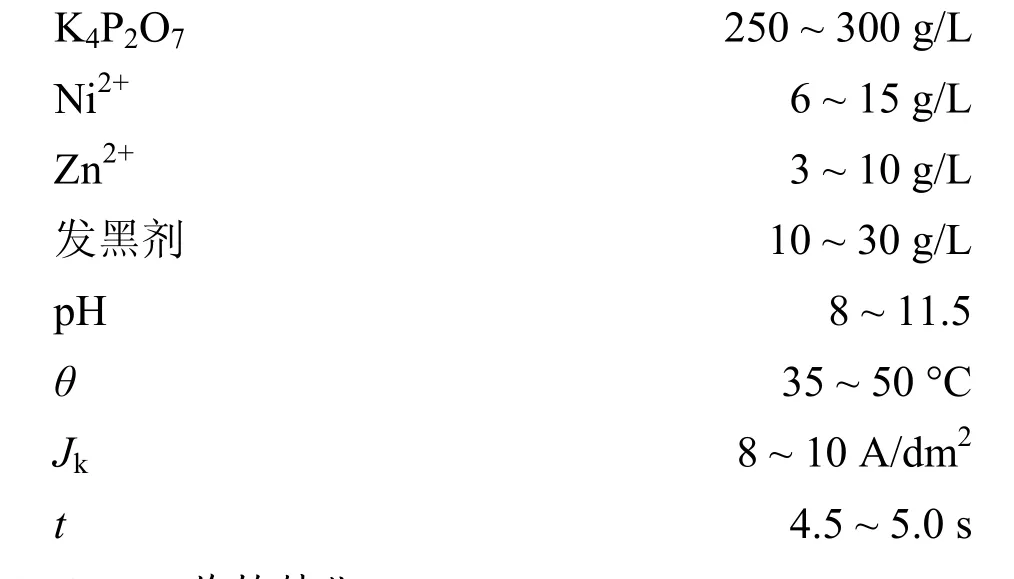

2. 2. 5 镀镍锌合金[3]

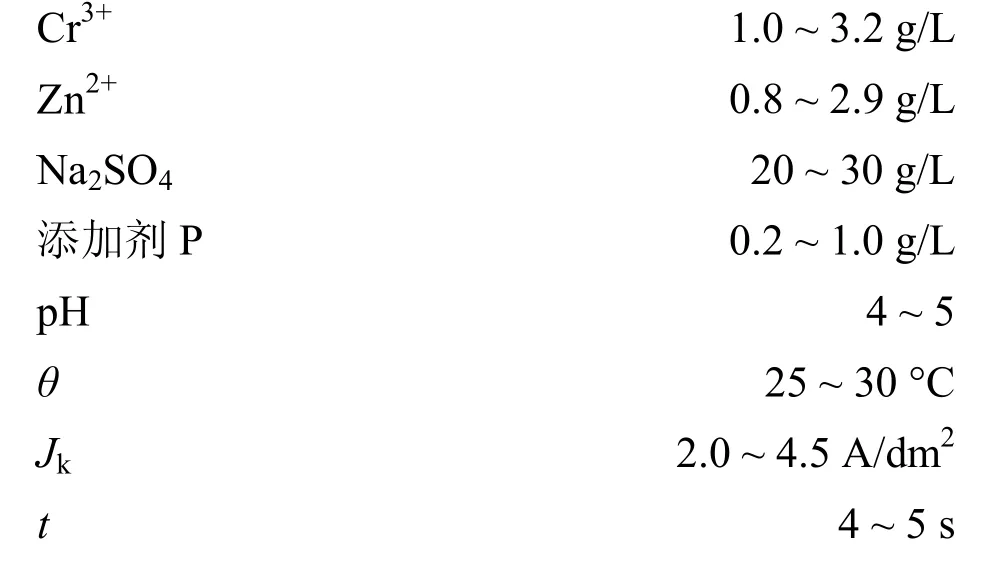

2. 2. 6 三价铬钝化

2. 2. 7 硅烷偶联剂处理

3 铜箔表面形貌分析

3. 1 表面处理前、后铜箔的表面形貌

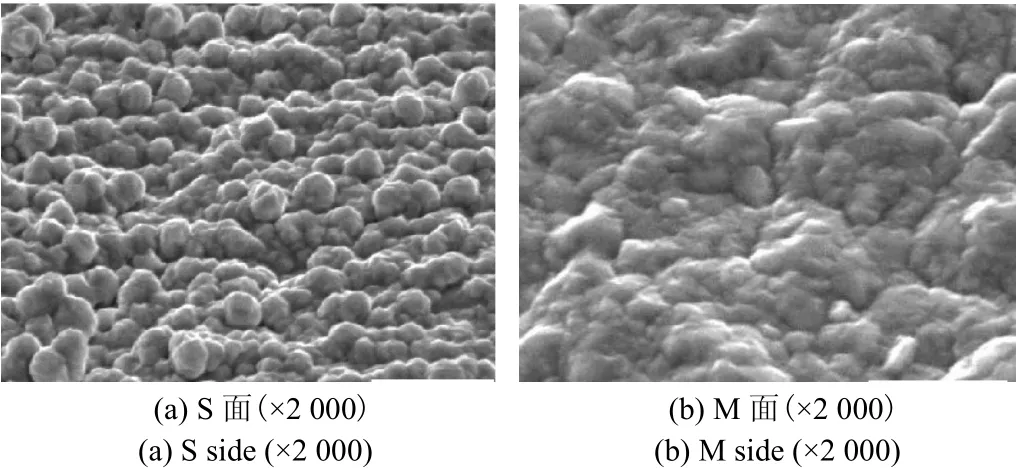

此厚度为12 μm的VLP铜箔属于一类特殊的具有超高温延伸率(S-HTE)的铜箔,其性能如表1所示。为了探讨表面处理工艺对铜箔性能的影响,通过扫描电子显微镜(SEM)对处理前的VLP铜箔的表面形貌进行研究,所得铜箔光面、毛面及截面的SEM照片分别如图2a、b和c所示。原箔经过表面处理后的SEM照片见图3。与图2原箔的SEM照片相比,经过表面处理之后,铜箔的S面上形成了一层均匀的小球状结构,而M面的形状没有改变。

表1 未经表面处理的VLP铜箔的主要性能Table 1 Main properties of VLP copper foil before surface treatment

图2 表面处理前VLP铜箔的SEM照片Figure 2 SEM images of VLP copper foil before surface treatment

图3 经过表面处理后铜箔S面和M面的SEM照片Figure 3 SEM images of S and M sides of copper foil after surface treatment

3. 2 表面处理后的铜箔在精细电路(FPC)上的应用

铜箔S面的粗糙度越小,越有利于改善线路的可蚀刻性。经过表面处理后的铜箔,其S面与树脂粘合形成覆铜板,再蚀刻形成精细线路,见图4。从中可以看出,精细电路的边缘比较平滑,顶部和底部宽度相差很小(线条的侧面与底面夹角较大,约75°),线条间没有镀层残留。这说明本文研究的铜箔具有良好的蚀刻性。

图4 经表面处理后的铜箔应用于精细电路的照片Figure 4 Image of the copper foil applied to fine electric circuit after surface treatment

在12 μm超薄VLP电解铜箔表面电沉积的纳米级合金层,其镀层性质与一般意义的电镀层有很大的差异[1]。PCB用铜箔其表面镀层的耐腐蚀、抗氧化、高温扩散等性能必须在适当的范围内,不能过强或过弱。因为若铜箔表面镀层的耐腐蚀性过强,在线蚀刻时会出现蚀刻不净,在制作高密度精细电子线路时,会出现短路;而耐腐蚀性过弱,则会出现侧蚀,在制作精细电路时,会出现线条脱落。当铜箔表面镀层的抗氧性过强时,在薄型覆铜板或挠性覆铜板微蚀时,会出现微蚀不净;若抗氧性过弱,则存放过程中铜箔容易氧化而影响外观。铜箔的表面粗糙度及粗化层越小,越有利于形成精细电路。但粗化层过小,则铜箔在基材上的抗剥离强度会明显降低;铜箔粗化层过大,在压制双面薄板时,可能会出现背面压穿而造成短路,而在压制较厚的覆铜板时,蚀刻电路后可能造成铜粉残留,使树脂绝缘性下降。同时,在制作超细节距的微细电路时,由于线条边部不够平滑,因此微细电路的制作性变差,并在高频信号传输时,出现延时和信号强度衰减加快的现象,从而不利于高频电路板的制作。从图4可知,经表面处理后的VLP铜箔不存在上述缺陷。

中轮廓(简称MP,以一般FR-4板用HTE为例)、低轮廓(LP)与超低轮廓(VLP)铜箔应用于精细电路时的SEM照片如图5所示。图5中,从中轮廓的HTE箔到LP箔和VLP箔,线条边缘的平滑性依次变好,即精细电路的可制作性依次增强。

4 VLP铜箔表面处理工艺说明

4. 1 分形沉积铜(粗化和固化)

粗化、固化后,电解铜箔的阴极面出现细小均匀的“球”状结构[4],从而增强铜箔在基材上的抗剥离强度。粗化、固化后,铜箔厚度增加1.4 ~ 1.8 μm。

图5 应用于精细电路的HTE、LP与VLP铜箔的SEM照片Figure 5 SEM images of HTE, LP and VLP copper foils applied to fine electric circuit

粗化处理一般都采用低铜高酸的低温溶液,在高于极限电流密度的条件下,铜箔表面形成枝状铜沉积层,为后序的固化沉积铜提供了生长点。溶液中之所以含有较高浓度的硫酸,是因为:

(1) 它可防止铜离子水解。在稀硫酸水溶液中,可发生铜离子的水解反应:Cu2++ H2O → Cu(OH)2+ H+。较高浓度的H+能够阻碍铜离子水解。

(2) 增强溶液的导电性能。较高浓度的硫酸电离生成大量的H+,而H+的电迁移速率非常高,有利于降低溶液的电阻,增强溶液的导电性。

在粗化溶液中,加入添加剂主要是为了控制粗化步骤形成的枝晶的高度和数量。镀液中铜离子浓度很低,而电流密度又很高,镀层很容易在凸起的顶端形成枝晶。使用特殊的添加剂后,枝晶会从“山顶”向“山谷”的底部移动,使固化后形成均一、致密的小球状沉积层,如图6所示。

图6 铜箔S面粗化后的SEM照片Figure 6 SEM images of S side of copper foil after roughening

固化溶液中,通常用较高的铜离子浓度和较高的温度,但电流密度在25 ~ 35 A/dm2范围内增加或减小,对镀层的“小球”形状影响较小。小球的大小只和电流密度与电镀时间的乘积成正比。在较高的电流密度下沉积的球,其形状会细高一些,而在较低的电流密度下沉积的球,其形状要粗矮些。在工艺范围内固化的铜离子的电沉积按照层状结晶形态进行。固化后的铜箔的微观形态见图3a。

制作FPC时,铜箔的S面与PI粘合,低轮廓的S面上粘结剂的附着量会减少,FPC制品的总厚度降低,有利于提高其耐弯曲性能。铜箔M面的“山峰”呈很平坦的丘陵状(见图3b),这有利于FPC制作过程中铜箔与膜的粘合,以及用于多层板内层时,提高铜箔与树脂的粘结强度。

4. 2 弱粗化[5-6]

弱粗化是在较低的温度和电流密度下,在铜箔的表面形成一层超微细铜结晶。其主要目的是增强铜箔在基材上的抗剥离强度和镀层的耐腐蚀性。其中,增强耐腐蚀性是因为这种超微细的纳米铜晶粒具有阻挡层的作用[7],能够阻止粗、固化铜层与镍锌层的扩散。弱粗化形成的镀层是在固化“小球”表面形成的点状铜合金,在7 000倍以下的SEM照片中很难看见。图7是铜箔S面粗化后的10 000倍SEM照片。从图中可以隐约看到小球表面的点状超微细结晶。

图7 铜箔S面弱粗化后的SEM照片Figure 7 SEM image of S side of copper foil after slight roughening

4. 3 电镀锌镍合金

电镀镍锌合金的主要目的是提高铜箔的抗氧化性、耐腐蚀性和耐潮湿性,调节镀层的颜色。但其镀层很薄,几乎不影响铜箔的表面结构。溶液中的焦磷酸钾(K4P2O7)是配位剂,能够改变 Ni2+和 Zn2+的析出电位[8],使得镍、锌发生异常共沉积[9]。在工艺范围内增加焦磷酸钾的浓度,有利于提高溶液的均镀和深镀能力;溶液的导电性增强,有利于提高电流效率,降低电耗。这对于工业生产很有意义。在工艺范围内提高溶液的温度,溶液中的离子扩散速度加快,电沉积速度加快,但对镀层成分影响小。在工艺范围内,pH的变化会影响镀层中的镍、锌比例。提高pH有利于提高锌离子的电沉积速度,降低pH有利于提高镍离子的电沉积速度。在焦磷酸钾体系中电镀镍锌合金,pH影响到镀液的稳定性。实际生产中发现,pH在9 ~ 10之间最佳。pH过高时,溶液的澄清度下降。其原因可能是焦磷酸根离子发生水解(P),产生的磷酸氢根又转化为少量的磷酸根(),从而形成磷酸盐沉淀。调整溶液的pH,应选择硫酸和氢氧化钾溶液,不能使用其他酸或氢氧化钠。原因在于,使用其他酸调节pH,会导入杂质离子;使用氢氧化钠调节,会使钠离子在溶液中富集,钠离子的大量存在会使镀层中夹杂钠离子。钠元素引起的结晶形态的微观变化表现为镀层的耐腐蚀性下降。在工艺范围内,提高电流密度有利于提高镀层中镍的含量,镀层的颜色由黑色向灰褐色过渡;降低电流密度有利于提高镀层中锌含量,镀层的耐盐酸劣化率升高。

4. 4 三价铬钝化处理

常见的防氧化处理工艺有酸性和碱性两种。它们都是以铜箔为阴极,通直流电,在铜箔表面形成以锌、铬为主体、结构复杂的碱式铬酸盐氧化膜,使铜箔不直接与空气接触,达到防氧化的目的。目前,电解铜箔生产商几乎都采取铬酸盐电镀生成氧化膜,而钼酸盐、钨酸盐以及三价铬的钝化工艺基本上处于试验阶段,但取代铬酸盐电镀将是一个趋势。

本文采用三价铬钝化工艺,能够满足镍锌层钝化后的抗氧化和耐腐蚀性要求,使得处理之后的铜箔具有较低的耐盐酸劣化率和良好的抗氧化性。

4. 5 硅烷偶联剂处理

硅烷偶联剂是由硅氯仿(HSiCl3)和带有反应性基团的不饱和烯烃在铂氯酸催化下加成和醇解后,得到的一类具有特定性能的有机官能团──硅烷,在其分子中同时具有能与无机质材料(如金属、玻璃、硅砂等)结合的反应基团和能与有机质材料(如合成树脂等)结合的反应基团,通式为Y(CH2)nSiX3。式中,n = 0 ~ 3,X为可水解基团,Y是有机官能团。X通常是氯基、甲氧基、乙氧基、甲氧乙氧基和乙酰氧基等。这些基团水解时即生成硅醇[Si(OH)3]。使用时,硅烷偶联剂与铜箔表面镀层结合,形成硅氧烷。Y是乙烯基、氨基、环氧基、甲基丙烯酰氧基、巯基或脲基,能与树脂反应,在铜箔和树脂的界面之间架起“分子桥”,把两种性质悬殊的材料连接在一起,增加粘接强度。在硅烷偶联剂中的这两类性能互异的基团中,以Y基团最重要,它对制品的性能影响很大,决定了偶联剂的性能。当Y基团能与对应的树脂相容并起反应时,可提高铜箔在树脂上的抗剥离强度[10]。另外,在铜箔的表面涂覆一层很薄的有机物,有利于提高铜箔的常温抗氧化能力。

在实际的电解铜箔生产中,常选用氨基、环氧基和改性硅烷偶联剂,并制成0.1% ~ 15%的水溶液,然后涂覆于铜箔的表面。本文选用的是环氧基硅烷偶联剂,水溶液含量为0.2% ~ 0.4%,并添加0.4% ~ 0.6%的四乙氧基硅烷(TEOS),pH控制在5 ~ 6之间。硅烷偶联剂含量过低时,铜箔的抗剥离强度下降;含量过高,则容易造成镀层的耐盐酸腐蚀性下降。硅烷偶联剂中的 TEOS在压板的过程中,能与树脂中的醇羟基和酯基反应,提高粘合强度,从而达到提高抗剥离强度的作用。在工艺范围内改变溶液的温度,对铜箔的性能影响很小。铜箔在溶液中的处理时间没有特殊要求,只要硅烷偶联剂溶液能够润湿铜箔表面即可。

4. 6 烘干

烘干是表面处理过程的最后一道必不可少的工序,它的目的是去除铜箔表面的水分,防止残留水分对铜箔的抗氧化性和对有机硅烷偶联剂的性能产生影响。根据铜箔处理速度的不同,烘干温度也有所不同,以能够彻底去除铜表面的水分而又不伤害铜箔为宜。

5 表面处理后VLP铜箔的综合性能

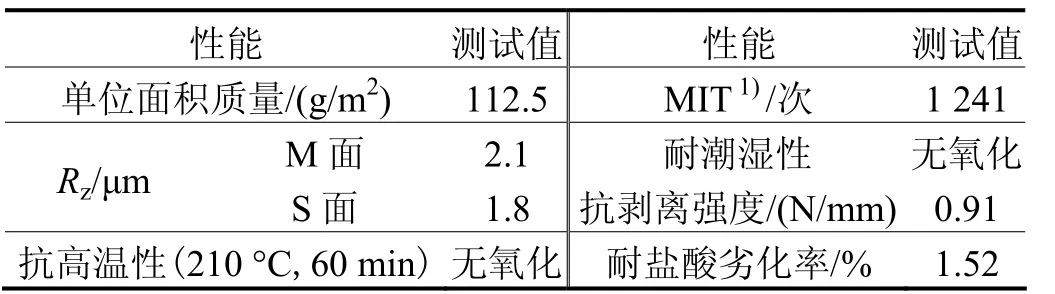

经过表面处理后,VLP铜箔的延伸率和抗拉强度没有变化,其他性能见表2。

表2 表面处理后VLP铜箔的主要性能Table 2 Main properties of VLP copper foil after surface treatment

表2中,铜箔在210 °C的环境中,60 min不氧化,说明铜箔具有良好的高温抗氧化性能。

FPC用铜箔要求具有很高的MIT性能,以日本三井金属、古河电气、日矿金属等为代表的12 μm FPC用铜箔产品,其MIT多在1 000 ~ 1 300次。实验铜箔样品达到了1 241次,说明本文研究的铜箔具有优异的耐弯曲性能。这主要是由于铜箔的粗糙度低、致密性高所致。与表1相比,表面处理后铜箔M面的粗糙度没有改变,而S面的粗糙度在处理前为1.3 μm,处理之后也仅为1.8 μm。

耐盐酸劣化率的测试方法是:将铜箔样品压制成覆铜板后,蚀刻成电子线路,线宽(3 ± 0.05) mm。把电子线路在质量分数为12%的盐酸中浸泡30 min,然后测试剥离百分率。在压制成覆铜板过程中,铜箔的表面镀层在高温(160 ~ 260 °C)环境下会扩散,故耐盐酸劣化率反映的是铜箔表面处理层经高温扩散后的耐腐蚀性。

铜箔耐潮湿性的测试方法是将铜箔放置在温度85 °C、相对湿度90%的环境中,24 h后观察铜箔的表面有无氧化。耐潮湿性能反映的是铜箔的常温抗氧化能力。表2表明,经过表面处理后的铜箔耐潮湿性好,在此条件下不氧化。实际上,以该工艺处理后的铜箔其常温抗氧化能力达到半年以上无氧化。

日本同类FPC用VLP铜箔的表面粗糙度在2.5 μm以内,多为2.0 μm左右。本文研究的12 μm铜箔其M面粗糙度Rz是2.1 μm,S面粗糙度Rz是1.8 μm,达到了FPC用铜箔对表面轮廓的要求。

6 结语

本文研究了一种VLP铜箔的表面处理方法,用该方法生产的12 μm VLP铜箔具有优异的耐弯曲性和蚀刻性,特别适合于制作挠性印制电路板及其他精细电路,可替代进口压延铜箔和同类型的电解铜箔。研究的VLP铜箔因具有极低的表面轮廓,应用于高频电路板时能有效地预防“集肤效应”,所以也适用于高频电路。对铜箔光面进行了提高抗剥离强度的粗化处理,可直接用于 HDI(高密度互联)内层板,不必进行棕化处理。在整个表面处理过程中,不使用铅、汞、砷、镉、六价铬等对人体和环境有严重危害的物质,适应清洁化生产的要求。在2010年12月,该工艺处理的铜箔经山东省经济和信息化委员会组织的专家组鉴定,被认定为山东省新产品。该工艺填补了国内这一技术领域的空白。目前,所生产的FPC用VLP铜箔已经在国内多家FPC生产厂中获得应用。

[1] 山东金宝电子股份有限公司. 电解铜箔的黑色表面处理工艺: CN, 101906630A [P]. 2010–12–08.

[2] 招远金宝电子股份有限公司. 电解铜箔的灰色表面处理工艺: CN, 1962944 [P]. 2007–05–16.

[3] 杨祥魁, 胡旭日, 郑小伟. 高精电解铜箔环保型表面处理工艺研究[J].电镀与涂饰, 2008, 27 (3): 29-32.

[4] 冷大光, 胡京江, 郭宗训, 等. 电解铜箔镀锌工艺的研究[J]. 金属学报, 1998, 34 (11): 1227-1229.

[5] 吕继勋, 刘永勤, 卢燕平, 等. 有机添加剂对Zn–Ni沉积过程电化学行为的影响[J]. 电镀与涂饰, 1994, 13 (1): 38-42.

[6] 杨培霞, 安茂忠, 胡旭日, 等. 印制板用电解铜箔后处理工艺的研究[J].电镀与涂饰, 2005, 24 (8): 42-45.

[7] 園田司, 安藤直行, 藤平善久. 3価の鉄イオンを含むスズ-鉄合金めっき浴からの電析[J]. 表面技術, 2008, 59 (10): 701-702.

[8] 近藤和夫. 電析金属の結晶成長と表面形態[J]. 表面技術, 2009, 60 (12): 754-760.

[9] 王征. 电解铜箔表面电沉积镀层及沉积模型研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

[10] 齋藤貴広, 松本貞雄, 鈴木裕二. 表面処理電解銅箔及びその製造方法、並びに回路基板: JP, 特開2008-13847 [P]. 2008–01–24.

[11] KLEIN M, HADRBOLETZ A, WEISS B, et al. The ‘size effect’ on the stress-strain, fatigue and fracture properties of thin metallic foils [J]. Materials Science and Engineering A, 2001, 319/321: 924-928.

Surface treatment process of very-low profile copper foil for flexible printed circuit boards //

XU Shu-min*, YANG Xiang-kui, LIU Jian-guang, SONG Zhao-xia, CHEN Xiao-peng

The surface treatment process of very-low profile (VLP) electrolytic copper foil used for flexible printed circuit (FPC) boards was studied. The copper foil with a thickness of 12 μm was prepared in an electrolyte containing copper sulfate and sulfuric acid over a current density range of 50-80 A/dm2with a continuous rotary titanium drum as cathode. The smooth surface of the copper foil was treated by the following steps successively at a speed of 20 m/min: copper plating, nano-Zn–Ni alloy plating, trivalent chromium passivation, and coating with silane coupling agent. The treated copper foil has a black smooth surface with a roughness of 1.2-2.0 μm, and a matte side with a roughness of ≤2.5 μm. The copper foil has excellent anti-peel strength and resistance to oxidation, corrosion and etching but without harmful elements such as Pb, Hg, Cd and As, and can be served as an alternative for the same type of imported copper foil for application to manufacturing FPC and HDI (high-density interconnection) inner layer. The VLP copper foil prepared by the process has found application in FPC manufacturers.

flexible printed circuit board; very-low profile copper foil; surface treatment; electrolysis

Shandong Jinbao Electronics Co., Ltd., Zhaoyuan 265400, China

TG178

A

1004 – 227X (2011) 07 – 0028 – 06

2010–12–14

2011–02–12

山东省重点技术创新项目(200990206007)。

徐树民(1962–),男,辽宁沈阳人,工程师,从事电解铜箔生产、研发、技术管理和技术改造工作,是本项目主要负责人之一。获得发明专利6项:(1)电解铜箔的黑色表面处理工艺,CN101906630A;(2)电解铜箔的环保型表面处理工艺,CN1995473;(3)电解铜箔的灰色表面处理工艺,CN1962944;(4)高档 FR-4覆铜板用红化铜箔的表面处理工艺,CN101935836A;(5)高温高延展电解铜箔制造工艺,CN1995469;(6)一种电解铜箔的反面处理工艺,CN101935856A。

作者联系方式:(E-mail) xusm203@163.com。

[ 编辑:韦凤仙 ]