锌粉和有机硅对聚氨酯涂层耐蚀性和热性能的影响

2011-11-22周华利殷锦捷关媛媛吴磊姜胜男

周华利,殷锦捷,关媛媛,吴磊,姜胜男

(辽宁工程技术大学材料科学与工程学院,辽宁 阜新 123000)

锌粉和有机硅对聚氨酯涂层耐蚀性和热性能的影响

周华利,殷锦捷*,关媛媛,吴磊,姜胜男

(辽宁工程技术大学材料科学与工程学院,辽宁 阜新 123000)

通过浸泡腐蚀和高温烘烤,以涂层的冲击强度为依据,研究了不同锌粉含量的聚氨酯涂层在 10%(质量分数,下同) HCl、10% NaOH和20% NaCl溶液中的耐腐蚀性以及不同有机硅添加量的涂层在 120 °C下的耐热性。通过热重分析(TG–DSC),比较了改性前后聚氨酯涂料的热稳定性,测试了涂层的综合性能。结果表明,含锌量为 83%的聚氨酯涂层具有最好的耐腐蚀性,有机硅含量为8%的改性聚氨酯涂层具有最好的热稳定性。以8%的有机硅和83%的锌粉改性后的聚氨酯涂料具有更好的力学强度、热稳定性、贮存稳定性和耐腐蚀性能,综合性能提高。

聚氨酯涂料;锌粉;有机硅;改性;力学性能;耐蚀性;热稳定性

1 前言

聚氨酯富锌涂层具有金属的阴极保护和有机涂层隔离的双重防护作用[1],是防腐涂料的重要发展趋势。但聚氨酯的耐热性较差[2]。有机硅具有极好的耐高低温性能和化学稳定性[3]。因此,锌粉和有机硅可以提高聚氨酯涂料的耐腐蚀性和耐热性[4-5]。但目前还没有对不同有机硅含量的聚氨酯涂层的力学强度随温度和时间的变化的报道,也没有不同含锌量的富锌涂层的力学强度随腐蚀介质和时间的变化的研究 。本文通过这两方面的研究,旨在获得热稳定性、耐腐蚀性和其他综合性能良好的涂料。

2 实验

2. 1 主要原料

甲苯二异氰酸酯(TDI),武汉市化学试剂厂;聚醚二元醇(DL2000),山东蓝星东大化工有限责任公司;二甲基硅油,沈阳市硅胶厂;锌粉,沈阳优特克粉体科技有限公司;一缩二乙二醇和三羟甲基丙烷,国药集团化学试剂有限公司;二月桂酸二丁基锡,天津市瑞金特化学品有限公司。

2. 2 主要仪器与设备

HH-4型数显恒温水浴锅,常州国华电器厂;STA449C型热重测试仪,德国耐驰公司;XLD-1KN型拉伸试验机,承德试验机有限责任公司;QCJ型漆膜冲击器,南京安铎贸易有限责任公司。

2. 3 涂料的制备

先将一定量的DL2000在高温下脱水,冷却后,按n(─NCO)∶n(─OH)= 2∶1的比例放入TDI和催化剂,获得端─NCO基聚氨酯预聚物。接着按顺序加入有机硅、一缩二乙二醇和三羟甲基丙烷,控制温度和时间,得到有机硅改性聚氨酯共聚物(测得该体系的固含量为95.63%)。最后加入锌粉和蒸馏水,不断搅拌得到富锌涂料。将制得的涂料涂在打磨至平整光滑的Q235钢片(30 mm × 40 mm × 2 mm)上,厚度为0.5 ~ 1.0 mm,置于室温下2 ~ 3 d,自然晾干成膜。有机硅改性聚氨酯共聚物基础配方如下(以质量分数表示):

2. 4 性能检测

通过热重试验检测其热稳定性,附着力按照GB/T 9286–1998《色漆和清漆 漆膜的划格试验》标准测定,贮存稳定性根据GB/T 6753.3–1986《涂料贮存稳定性试验方法》进行测定,拉伸强度根据GB/T 16421–1996《塑料拉伸性能小试样试验方法》测定,冲击强度根据GB/T 1732–1993《漆膜耐冲击测定法》测定,耐水性根据GB/T 1733–1993《漆膜耐水性测定法》测定,耐酸性和耐碱性根据GB/T 1763–1979《漆膜耐化学试剂性测定法》测定。

3 结果与讨论

3. 1 有机硅含量对涂层冲击强度的影响

不同有机硅含量的涂层在120 °C环境中其冲击强度随时间的变化见图1。

图1 不同有机硅含量的涂层在120 °C时其冲击强度随烘烤时间的变化Figure 1 Variation of impact strength of the coatings with different organosilicon contents with baking time at 120 °C

由图1可知,有机硅质量分数为8%的涂层其冲击强度在120 °C环境中随着时间的延长,降低最少,相对比较稳定。加入6%的有机硅时,其分子与聚氨酯形成嵌段或接枝结构;随着有机硅含量的增加,嵌段或接枝程度越来越大,内部机构更加紧密,冲击强度随之增大;当质量分数达到 10%时,过量的有机硅以小分子形式残留下来,影响体系内部的分子作用力,导致冲击强度下降。故有机硅含量以8%为佳。

3. 2 HCl溶液对涂层冲击强度的影响

不同含锌量的涂层在10%(质量分数)HCl溶液中其冲击强度随浸泡时间的变化情况见图2。

图2 不同含锌量的涂层在10% HCl溶液中其冲击强度随浸泡时间的变化Figure 2 Variation of impact strength of the coatings with different zinc contents with immersion time in 10% HCl solution

由图 2可以看出,随着浸泡时间的延长,涂层的冲击强度均下降很多,但是锌粉含量为 83%的涂层相对来说下降较少。这是因为富锌涂层的阴极保护作用使Zn直接参与反应,破坏了涂层的内部结构。锌粉含量从80%增加到83%时,体系的结构更加致密,使冲击强度升高;但是增加到 86%时,涂层的阴极保护作用就更加强烈,激烈的反应破坏了内部的致密结构,导致冲击强度大幅度下降。

3. 3 NaOH溶液对涂层冲击强度的影响

不同含锌量的涂层在10%(质量分数)NaOH溶液中其冲击强度随浸泡时间的变化情况见图3。

图3 不同含锌量的涂层在10% NaOH溶液中其冲击强度随浸泡时间的变化Figure 3 Variation of impact strength of the coatings with different zinc contents with immersion time in 10% NaOH solution

从图 3可以看出,随着浸泡时间的延长,涂层的冲击强度均下降,但是锌粉含量为 83%的涂层其冲击强度下降较少。这是因为在碱溶液中,金属表面易钝化或产生难溶的氢氧化物或氧化物,使涂层不受腐蚀。随着锌粉的增加,这种钝化作用就越明显,大大降低了腐蚀速率;但是过量的锌粉会使其在液相介质中分散不均匀,稳定性下降,导致冲击强度下降。

3. 4 NaCl溶液对涂层冲击强度的影响

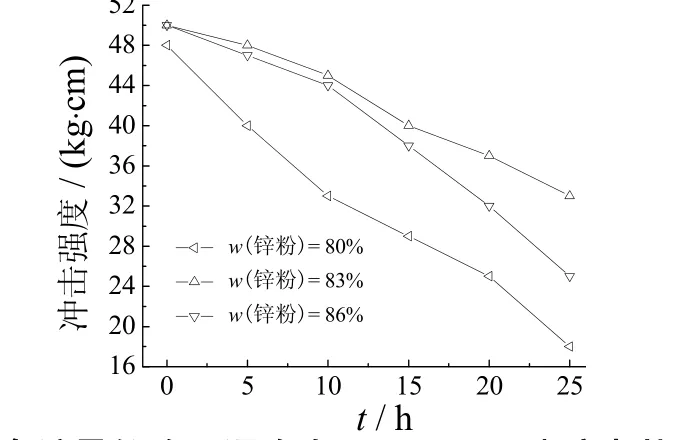

不同含锌量的涂层在20%(质量分数)NaCl溶液中其冲击强度随浸泡时间的变化情况见图 4。由图 4可知,锌粉含量为 83%的涂层其冲击强度随着浸泡时间的延长,降低最少。在NaCl溶液中,锌粉的增加使涂层的钝化作用更大,从而有效阻止了氯离子的侵蚀;但是过量的锌粉使体系的稳定性下降,对氯离子的屏蔽能力降低,导致涂层的冲击强度下降。

图4 不同含锌量的涂层浸泡在20% NaCl溶液中其冲击强度随浸泡时间的变化Figure 4 Variation of impact strength of the coatings with different zinc contents with immersion time in 20% NaCl solution

综合图2、图3和图4,锌粉含量以83%为佳。

3. 5 热重分析(TG–DSC)

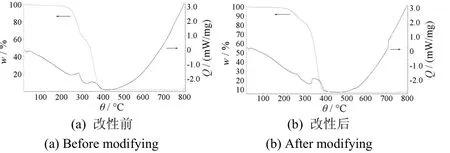

未加入锌粉和有机硅的聚氨酯涂料以及加入 8%有机硅和83%锌粉改性的聚氨酯涂料的TG–DSC曲线见图5a、b。

图5 改性前后聚氨酯涂料的TG–DSC图Figure 5 TG–DSC curves for the coatings before and after modification

图 5a表明,未添加有机硅和锌粉的涂料的θi为238.16 °C,50%热失重的温度为 340.67 °C,θf为545.15 °C,整个过程有3个吸热峰,分别在260 、330和430 °C左右。由图5b可知,改性后涂料的起始分解温度θi为266.51 °C,50%热失重的温度为355.63 °C,热反应终止温度θf为703.25 °C,整个过程有2个吸热峰,分别在330 °C和480 °C左右。这些数据表明,改性后,涂料的热稳定性能大大提高。这是由于改性后的体系具有相互交联的互穿网络结构,整体结构更加紧密,相互之间的作用力也更加显著,从而体现出较高的热稳定性能。

3. 6 涂料的主要性能指标

改性前后聚氨酯涂料的综合性能见表1。

表1 改性前后聚氨酯涂料的综合性能对比Table 1 Comparison between comprehensive properties of the polyurethane coatings before and after modification

从表 1可以看出,改性后的聚氨酯涂料具有更好的力学强度、贮存稳定性和耐腐蚀性能。

4 结论

(1) 以有机硅和锌粉对聚氨酯涂料进行改性,当有机硅质量分数为8%时,涂层在120 °C下的冲击强度随时间的延长,降低最少,涂层具有最好的热稳定性;当锌粉含量为 83%时,涂层在酸、碱、盐溶液中浸泡,其冲击强度随浸泡时间的延长,下降最少,涂层具有最好的耐腐蚀性能。

(2) 与改性前的涂料相比,加入 8%的有机硅和83%的锌粉改性后的聚氨酯涂料具有更好的力学强度、热稳定性、贮存稳定性和耐腐蚀性能,综合性能提高。

[1] 李学良, 孙炜. 水性聚氨酯的蓖麻油和环氧改性及其富锌涂层耐蚀性能研究[J]. 电镀与涂饰, 2010, 29 (5): 50-54.

[2] 刘鸿志, 甘文君, 丁德润. 有机硅改性聚氨酯乳液的研制[J]. 热固性树脂, 2005, 20 (2): 22-24, 31.

[3] 姜伟峰, 赵士贵, 戚云霞, 等. 有机硅–聚氨酯共聚物的研究进展[J].山东化工, 2006, 35 (1): 15-18.

[4] 王建田. 有机硅改性聚氨酯涂料的制备及性能研究[J]. 化工设计通讯, 2009, 35 (3): 44-51.

[5] 谢德明, 胡吉明, 童少平, 等. Zn粉含量及表面沾污对环氧富Zn漆电化学行为的影响[J]. 金属学报, 2004, 40 (1): 103-108.

Influence of zinc powder and organosilicon on corrosion resistance and thermal performance of polyurethane coating //

ZHOU Hua-li, YIN Jin-jie*, GUAN Yuan-yuan, WU Lei, JIANG Sheng-nan

The corrosion resistance of the polyurethane coatings with different zinc powder contents immersed in 10wt% HCl, 10wt% NaOH and 20wt% NaCl solutions as well as the thermal stability of the coatings with various organosilicon contents at 120 °C were studied, on the basis of impact strength of the coatings and by immersion corrosion and high temperature baking test. The thermal stability of the polyurethane coatings before and after modifying were compared by analyzing their thermogravimetric–differential scanning calorimetric (TG–DSC) curves, and the comprehensive performance of the coatings were tested. Results proved that the polyurethane coating with 83% zinc powder has the best corrosion resistance and the coating with 8% organosilicon has the best thermal stability. The polyurethane coating modified by 8% organosilicon and 83% zinc powder has optimal mechanical strength, thermal stability, package stability and corrosion resistance, showing improved comprehensive performance.

polyurethane coating; zinc powder; organosilicon; modification; mechanical performance; corrosion resistance; thermal stability

Institute of Material Science and Engineering, Liaoning Technical University, Fuxin 123000, China

TQ630

A

1004 – 227X (2011) 07 – 0069 – 03

2011–03–07

2011–03–20

周华利(1987–),男,福建人,在读硕士研究生,主要从事高分子材料和有机合成方面的研究。

殷锦捷,教授,(E-mail) 1987120323@163.com。

[ 编辑:韦凤仙 ]