热处理车间温度控制系统研究

2011-11-04廖阳明

廖阳明

(广西生态工程职业技术学院,广西 柳州 545004)

热处理车间温度控制系统研究

廖阳明

(广西生态工程职业技术学院,广西 柳州 545004)

针对热处理车间中液体温度的控制需求,文章提出了一种基于膜片式的温度控制方案。详细介绍了该温度控制系统的基本原理,并对膜片式热交换器建立模型,对温度控制系统进行仿真和分析,测试结果表明温度控制方案稳定有效,达到了预期效果。

热处理车间;温度控制系统;膜片式热交换器;监测器;调校

(一)前言

在热处理车间中,需要将高温的液体进行温度控制,当其温度超过预先设定的警戒值时,通过一定的措施使其温度快速下降,达到预期要求。当然,如果液体的温度不够,也需要升高其温度。在传统的实现方案中,往往是选择膜片式热交换器实现上述温度控制过程。该方案的制冷剂从两个制冷剂罐提供给热交换器,一个制冷剂罐的温度稍高,另一个制冷剂罐的温度稍低。通过改变两种制冷剂的混合比率能够控制制冷剂的温度,该方法能够达到恒温控制,然而两个冷却罐需要充足的空间来进行安装,除此之外,还需要大量的能耗来冷却两个罐中的制冷剂。在控制过程中,温度控制通过PID控制器实现。然而,PID控制器的响应速度较慢,且在干扰条件下不够稳定。

为此,本文提出了一种新的制冷方法,制冷单元提供的制冷剂直接供给膜片式热交换器。为了提高响应速度和控制的精确性,在控制中引入了监测器和调校器。尽管仿真和实验在真实的工厂中进行,但本文提出的方法可以应用于真实的热处理车间。

(二)基于膜片式热交换的温度控制原理

1.温度控制基本原理

温度控制的目标有三个:一是实现1~15℃这样较大范围的温度控制;二是能够保持温度稳定,上下浮动范围不超过1℃;三是当负荷或者液体流量变化时仍能保持温度恒定。

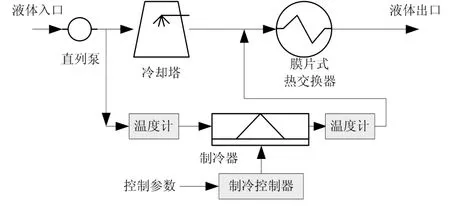

本文提出了如图 1所示的温度控制框图。该方法不需要制冷剂罐,直接应用制冷单元的膜片式热交换器。通过改变制冷剂流量控制热交换器出口处液体的温度,使用旁通阀调校制冷剂流量。为了提高响应时间和控制的精确性,本文使用了一个监测器和一个调校器。

图1 基于膜片式热交换的温度控制框图

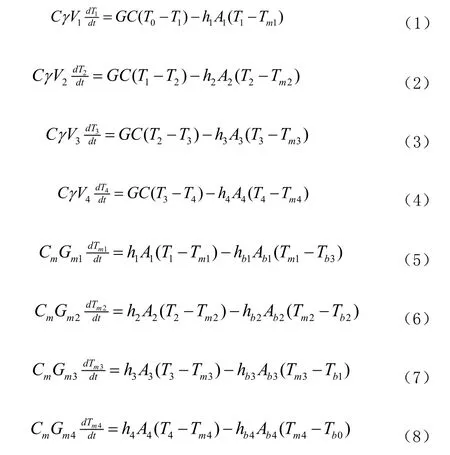

2.膜片式热交换器模型建立

本文给出了膜片式热交换器的模型,膜片式热交换器由多个膜片构成。在热处理车间,膜片式热交换器的膜片总共4个,液体和制冷剂在膜片间的间隙中相向流动,彼此交换热量。由于热交换器有多个间隙,总的路径比较长,因此膜片式热交换器模型由四个单元组成,如图2所示。

图2 膜片热交换器模型

根据图2所示的模型,可以建立液体在交换器中的热交换关系式:

式中T0是热交换器入口处液体的温度,T1T2T3T4分别是四个单元出口处的液体温度,Tb0是热交换器入口处的制冷剂温度,Tb1Tb2Tb3Tb4分别是四个单元出口处的制冷剂温度,Tm1Tm2Tm3Tm4分别是每个热交换单元的膜片温度,C是液体的特定热量,是液体的重力,G是液体的重量流量。V1V2V3V4分别是热交换器每个单元的容量,h1h2h3h4分别是热交换器每个单元的热传导率,hb1hb2hb3hb4分别是热交换器每个单元的液体的表面热传导,Ab1Ab2Ab3Ab4分别是热交换器每个单元制冷剂的热传导率, Cm是特定膜片的质量,Gm1Gm2Gm3Gm4分别是热交换器每个单元的膜片质量。

在此模型中,监测器估算热交换器内的液体和制冷剂温度,这些内部状态作为反馈信号完成控制。另外,量测的液体温度和制冷剂温度表示如下,其中T是温度计的时间常量。

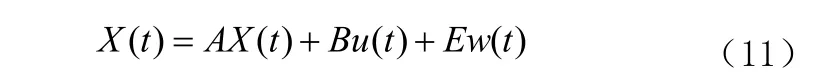

方程1到方程10合并后可以得到膜片热交换器模型关系式:

x是状态向量

u是控制向量,w是干扰向量。

Qw是液体流量,T0是热交换器入口处液体流量的温度,Tb0是热交换器入口处制冷剂的温度。

(三)温度控制系统关键模块设计

1.温度控制系统中监测器设计

观测向量表示如下:

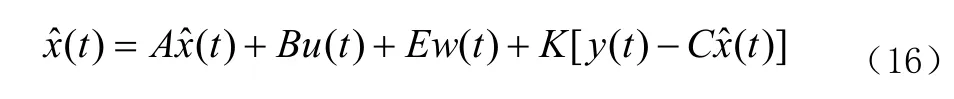

状态向量x(t)是监测器的估计值,用如下方程表示:

其中K是监测器增益。

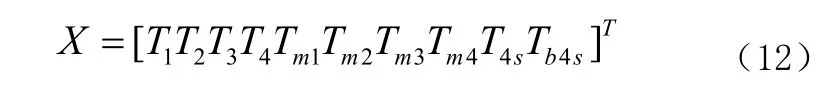

2.温度控制系统中调校器设计

控制框图如图3所示,输出向量 是热交换器出口处液体流的温度,因此:

相应地,

图3 温度控制系统中调校器控制流程

为了使偏差为零,使用如下积分:

由此得出:

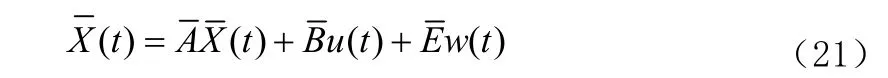

从方程19和方程20,可以得到如下状态方程:

其中:

制冷剂流量u(t)如下表示,其中是调校器增益。

f是积分器的反馈增益, F是状态向量x的状态反馈增益。状态向量x(t)由监测器输出得到。

(四)仿真与测试

为了测试本文设计的稳定控制方案的性能,本文进行了仿真和测试。在仿真中,主要验证了以下情况:常量负荷与浮动负荷下的表现,不同的目标温度下制冷剂温度的浮动情况。

仿真条件设置如下:

液体初始温度30℃,制冷剂初始温度-1℃,温度计时间常量是5秒。

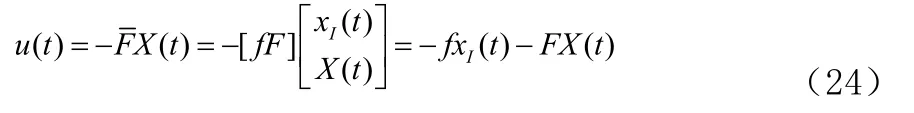

1.负荷浮动

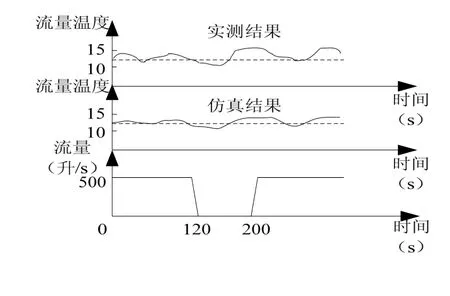

液体的目标温度设定为 1℃,负荷也就是液体流量,从100%(500L/s)变为0%。100%流量持续120秒,0%流量持续80秒,按如此流量图案重复进行。

仿真结果如图 4所示。通过仿真,我们可以看到在开始的几秒钟,液体温度在±0.5℃幅度内浮动。在仿真的开始阶段,制冷剂的温度会较剧烈变化,其原因是热交换膜片的温度和制冷剂的温度不同所引起。因此,需要一段时间后才能实现对液体温度的控制。

图4 流量变化条件下的仿真结果

2.目标温度浮动

在仿真中,还验证了我们的方法是否适用于大范围的目标温度控制,我们选择了1℃、6℃、10℃三个目标温度。

指定的目标温度越高,所需的制冷剂越少,这就意味着目标温度越高,增益越小,因此在仿真中,对每个目标温度调整增益参数。

仿真结果表明在液体流量开始的时刻,温度有所波动。越高的目标温度,波动越大。估计可能的原因是较高目标温度的增益较小,响应速度比较慢。

3.实验测试

为了验证本文所提方法的效率,在实验车间进行了一次测试。

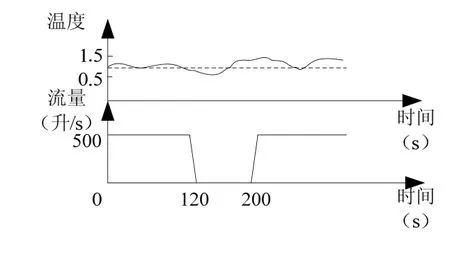

测试条件是:液体初始温度是52℃,制冷剂温度是12℃,液体冷却的目标温度是 15℃。液体流量从 100%降低到 0%,100%的流量持续120秒,然后是80秒的零流量,重复上述流量图案。

测试结果与仿真结果的对比如图5所示。

图5 测试结果和仿真结果比较

量测温度在±1℃范围内浮动,因此可以确定达到了设定目标。但是在实验中,温度浮动大于仿真结果,其原因可能是以下两点:

(1)温度计位置设置不是理想的,由于热交换器结构的限制,温度计距离热交换器的出口和入口100mm,这可能导致量测错误。

(2)实验中量测和控制的延时大于仿真环境,这也可能导致量测错误。

当我们的方法应用于实际系统的时候,上述问题不可避免,因此,应该仔细设计和安装系统组件,以便精确控制,并获得理想的量测结果。

(五)总结

在瓶罐热处理车间,液体应该被冷却到合适的温度,而膜片式热交换器通常被用于完成这样的冷却过程。本文提出了一种新的冷却方法,制冷机单元的冷却液直接应用于膜片式热交换器,冷却液流通过一个旁通的阀门控制。为了提高控制的响应和精确性,引入一个监测器和调校器。尽管仿真和实验是在实验室中完成的,但也认为本文提出的方法同样也适用于实际的热处理车间。

[1]魏来,黄捷.蒸馏水机热交换过程的智能控制[J].长春大学学报,2009,19(12):47-49.

[2]韩忠旭,张智.状态观测器及状态反馈控制在亚临界锅炉蒸汽温度控制系统中的应用[J].中国电机工程学报,1999,19(11):76-80.

[3]马苗玲,任作新.基于模糊控制的即热式热水器温控系统的设计[J].长治学院学报,2007,(5):53-55.

[4]唐海,常春梅,宋秉堂,张迎恺.基于热力学第二定律的热交换器性能比较分析[J].化工装备技术,2009,30(4): 23-25.

[5]刘建江,叶敏.基于 H∞理论的状态变量控制在主蒸汽温度控制中的应用[J].动力工程,2000,20(3):669-673,684.

TP183,TK223.74

B

1008-1151(2011)04-0139-03

2011-01-21

2010年广西教育厅科研项目(编号:201010LX641;项目名称:制冷剂分装机的研制)

廖阳明(1965-),男,广西生态工程职业技术学院水电基建科工程师,研究方向为水电基建管理及电工电子技术工作。