双进风再过热双压余热锅炉在水泥工业余热发电中的应用

2011-11-02魏连友朱理

魏连友,朱理

双进风再过热双压余热锅炉在水泥工业余热发电中的应用

魏连友,朱理

针对目前水泥窑纯低温余热发电中余热锅炉布置分散、产汽量低等问题,中材节能发展有限公司采用新型一体式双进风再过热双压余热锅炉,通过内部沉降室和槽型分离器、底部双进风、高、低过热器及高压再热器等独特设计,有效缩小了余热锅炉尺寸,增加了产汽量,进一步提高了水泥余热发电系统的性能。

双进风;高压再热器;双压;余热锅炉

1 引言

现有成熟新型干法水泥熟料生产线余热发电系统中,普遍采用冷却机中部取余热废气,经分离器降尘后,由窑头余热锅炉顶部进入生产过热蒸汽及高温热水的布置形式。以5000t/d水泥熟料生产线为例,占地面积共约182m2,冷却机车间空余场地有限,窑头余热废气回收部分建设施工难度较大;另一方面由于采用分离器与余热锅炉的分散布置形式,为防止管道积灰,必须使烟风管道与水平方向保持一定倾斜角度,管道过长,散热损失增大,实际发电量降低,从而影响余热资源的有效回收利用。针对上述情况,中材节能发展有限公司在反复论证实验的基础上,开发出新型一体式窑头双进风再过热逆向换热双压余热锅炉,从根本上解决了上述问题。

2 双进风双压余热锅炉结构及运行过程

2.1 余热锅炉结构

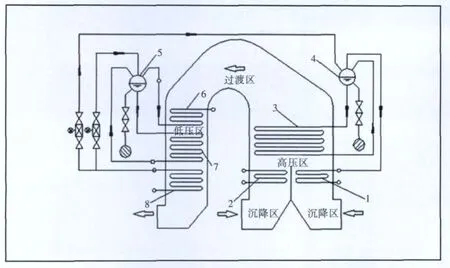

如图1所示,锅炉本体的一侧设置为具有高压过热器1与高压再热器2的高压区,另一侧设置为具有低压过热器6的低压区,顶部设置为平行过渡区;上部设置有高压蒸发器3,其两端分别连接高压汽包4的进口和出口,高压区的底部设置为粉尘沉降区,两侧为余热废气进气口;余热锅炉中部设置有低压蒸发器7,两端分别连接低压汽包5的进口和出口,低压区的下部设置有省煤器8,底部一侧设置有通向水泥生产线废气总管的余热废气排气口。

2.2 余热锅炉运行过程

2.2.1 废气侧的工作过程

(1)余热废气首先由位于高压区锅炉底部的两个进气口进入粉尘沉降区;

(2)从所述的粉尘沉降区分别经过位于高压区的高压过热器1和高压再热器2混合,并流经高压蒸发器3至位于炉顶的过渡区;

(3)由过渡区行进至低压区的废气,再以由上至下的顺序依次通过位于低压区的低压过热器6、低压蒸发器7及省煤器8,到达低压区底部的排气口,并通过所述的排气口进入水泥生产线的废气总管。

2.2.2 蒸汽侧的工作过程

图1 双进风双压余热锅炉

(1)余热锅炉给水首先经过设置于低压区下部的省煤器8预热;

(2)根据余热品质及发电的需要,经优化计算并按一定比例将预热水分流至高压汽包4和低压汽包5及窑尾余热锅炉;

(3)分流至高压汽包4和低压汽包5的热水分别进入高压汽包4和低压汽包5,并经过所述高压汽包4和低压汽包5的出口分别进入位于高压区的高压蒸发器3和位于低压区的低压蒸发器7,分别生成高压饱和蒸汽和低压饱和蒸汽;

(4)所述的高压饱和蒸汽通过位于高压区的高压过热器1与来自窑尾余热锅炉的过热蒸汽混合,进入位于高压区的高压再热器2,并通过高压再热器2生产出高压过热蒸汽作为主蒸汽进入补汽凝汽式汽轮发电机组做功发电;与此同时,所述的低压饱和蒸汽通过位于低压区的低压过热器6作为补汽进入补汽凝汽式汽轮发电机组做功发电。

3 双进风双压余热锅炉应用实例

3.1 余热条件

以5000t/d水泥熟料生产线为例,废气余热主要来源于窑头熟料冷却机中部和窑尾预热器两个部分,确定可利用余热资源如下:

a水泥生产线窑头熟料冷却机中部两级取风,废气参数分别为:

一级:风量:597800 m3(标)/h,温度:420℃

二级:风量:150400 m3(标)/h,温度:336℃

b水泥生产线窑尾预热器废气参数为:

风量:350000m3(标)/h,温度:330℃

根据气候条件及原料水分估算,设定SP锅炉废气出口温度按210℃设计,以满足生料烘干要求。

3.2 余热发电系统的构成及主要热力参数

系统采用复合双压系统,主要参数如下:

锅炉主汽参数:1.55MPa-380℃;汽机进汽参数:1.45MPa-370±10℃,补汽参数为:0.25MPa-170℃。具体如下:

(1)AQC余热锅炉

采用新型双进风双压余热锅炉,参照图1所示,窑头余热锅炉高压过热器1生产1.6MPa-325℃-14.6t/h过热蒸汽,窑尾余热锅炉生产1.6MPa-310℃-25t/h过热蒸汽,二者共同进入窑头余热锅炉高压再热器2,生产1.55MPa-380℃-39.6t/h的过热蒸汽作为汽轮机的主蒸汽,窑头余热锅炉低压过热器6生产0.35MPa-180℃-5.2t/h低压过热蒸汽作为汽轮机的补汽,窑头余热锅炉省煤器8生产137℃-46.2t/h的热水作为窑头及窑尾余热锅炉给水。

(2)SP余热锅炉

根据废气参数计算,窑尾余热锅炉产汽量如下:主蒸汽1.6MPa-25t/h-310℃;

(3)汽轮发电机组

根据余热锅炉生产蒸汽参数,确定:以39.6t/h-1.45MPa-370℃作为汽轮机主进汽,发电量12MW;以5.2t/h-0.25 MPa-170℃作为汽轮机补汽,发电量9MW。

4 效果

(1)将现有技术的分离器与余热锅炉合并设计,从而做到装备一体化,简化了余热锅炉的布置形式,使设备的占地面积由原来的182m2减少到133.32m2。

(2)将双进风、双压技术应用于逆向换热余热锅炉中,同时产生高、低两种参数的过热蒸汽,配合补汽凝汽式汽轮发电机做功发电,发电效率提高。

(3)相对于现有技术,新型余热锅炉在余热废气条件同等情况下,可将蒸汽参数由原来的1.35MPa-340℃提高至1.55MPa-380℃,同时,汽轮机进汽参数的提高也使发电效率获得提高。

(4)分离器与余热锅炉的一体化设计方式,使原有余热废气管道长度(以5000t/d水泥熟料生产线中ϕ3820的管道为例)从常规布置方式中需要的30~50m减小到10m或小于10m。

(5)设备得到简化,减少了表面散热损失,降低了废气出口温度,与原有的窑头余热回收系统相比,锅炉效率提高了约10%。

(本论文根据中材节能发展有限公司承担的课题“水泥窑余热梯级利用技术及装备研究”成果撰写,该课题已获国家专利,专利号:200920250899.)

The Application of the Dual-pressure Reheat Waste Heat Boiler with Double Intake and in Cement Industry Cogeneration

WEI Lian-You,ZHU Li

Tianjin Cement Industry Design&Research Institute Co.,Ltd.Tianjin,300400,China

The waste heat boilers in cement plants for pure low temperature waste heat power generation were arranged dispersedly and the steam production was low.To solve those problems,Sinoma Energy Conservation Ltd.developed a new type of integrated dual-pressure reheat waste heat boiler with double intake.Because of unique designs of setting chamber,groove separator,double intake from the bottom,high-pressure superheater,low-pressure superheater and high-pressure reheater,the size of this waste heater boiler is reduced effectively and its steam production is increased,further improving the performance of the cement kiln cogeneration system.

Double intake;High-pressure reheater;Double Pressure;Waste heat boiler

TQ172.625.9

B

1001-6171(2011)01-0096-02

2010-07-27; 编辑:沈 颖