ULSI碱性抛光液对铜布线平坦化的影响研究

2011-10-20唐心亮智兆华刘玉岭刘效岩王立冉

唐心亮,智兆华,刘玉岭,胡 轶,刘效岩,王立冉

(1.河北科技大学人事处,河北石家庄 050018;2.河北工业大学微电子技术与材料研究所,天津

300130;3.河北科技大学机械电子工程学院,河北石家庄 050018)

当今化学机械抛光的发展非常迅速[1]。在过去的3年里,化学机械抛光的设备需求增长了3倍,预计在未来的几年里,化学机械抛光设备市场的增长率将会达到60%[2]。化学机械抛光技术是最理想的和唯一可以实现全局平坦化的技术[3],化学机械抛光技术的发展将会直接影响集成电路的发展。随着ULSI(超大规模集成电路)多层互连的发展,化学机械抛光的过程中出现了很多问题,如抛光速率、碟形坑、表面粗糙度和平整度等。这些问题将会导致噪声增大、电特性的破坏、RC(电阻电容)延迟的增加等问题。

在实验中,将抛光头置于抛光垫的上面,抛光液处于两者的中间[4]。抛光示意图见图1。抛光头和抛光垫按照一定的速度旋转,使用自动设备加入抛光液可以保证抛光的均匀性,运输抛光液中的有效成分和维持成分的稳定性。在化学机械抛光的过程中,SiO2颗粒的硬度和抛光片表面相差不多[5],表面既不会被划伤,也不会失去光泽,并且化学机械抛光可以形成一个平整的表面,金属缺陷也很少,短路和开路很少发生。

普林斯顿方程[5]是用最简单的数学模型来描述化学机械抛光过程中的去除速率和其他参数之间的关系。

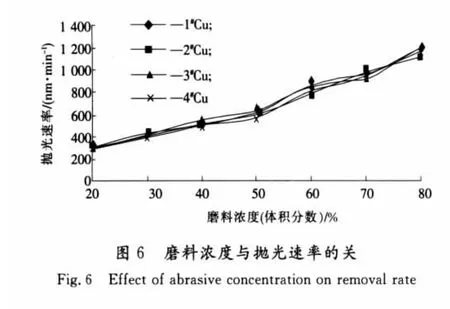

式中:Rp为去除速率;p为压力;U为相对线速度;Kp为普林斯顿系数。

1 实 验

图1 抛光示意图Fig.1 Sketch map of polishing

1.1 实验条件

实验采用由兰州兰新通信设备集团有限公司生产的X62815-Ⅰ型单面抛光机;天津海伦晶片技术开发有限公司生产的型号为CP-P-32的抛光垫;所用抛光片(铜片)的纯度为99.99%,厚度为600μm,直径为5.08cm(2英寸)。

1.2 实验参数

1)压力

抛光压力是化学机械抛光过程中最重要的参数。总的来说,压力越高,抛光速率越快。但是实验显示过高的压力会导致划伤、弹性形变和应力损伤,如大的表面缺陷[6]。所以选择抛光压力是至关重要的。在相同实验条件下,变化不同的抛光压力,从0~0.2MPa,步长是0.04MPa。

2)流量

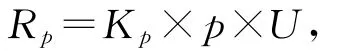

在相同实验条件下采用不同的抛光液流量,范围为40~200mL/min,步长为40mL/min,观察抛光液流量对去除速率的影响。

3)抛光转速

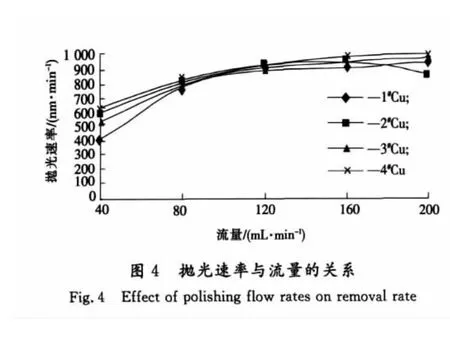

不改变其他条件,只分析改变抛光转速的情况。在相同的条件下,采用不同的抛光转速(10~60r/min),步长为10r/min,考察其影响。

4)磨料浓度

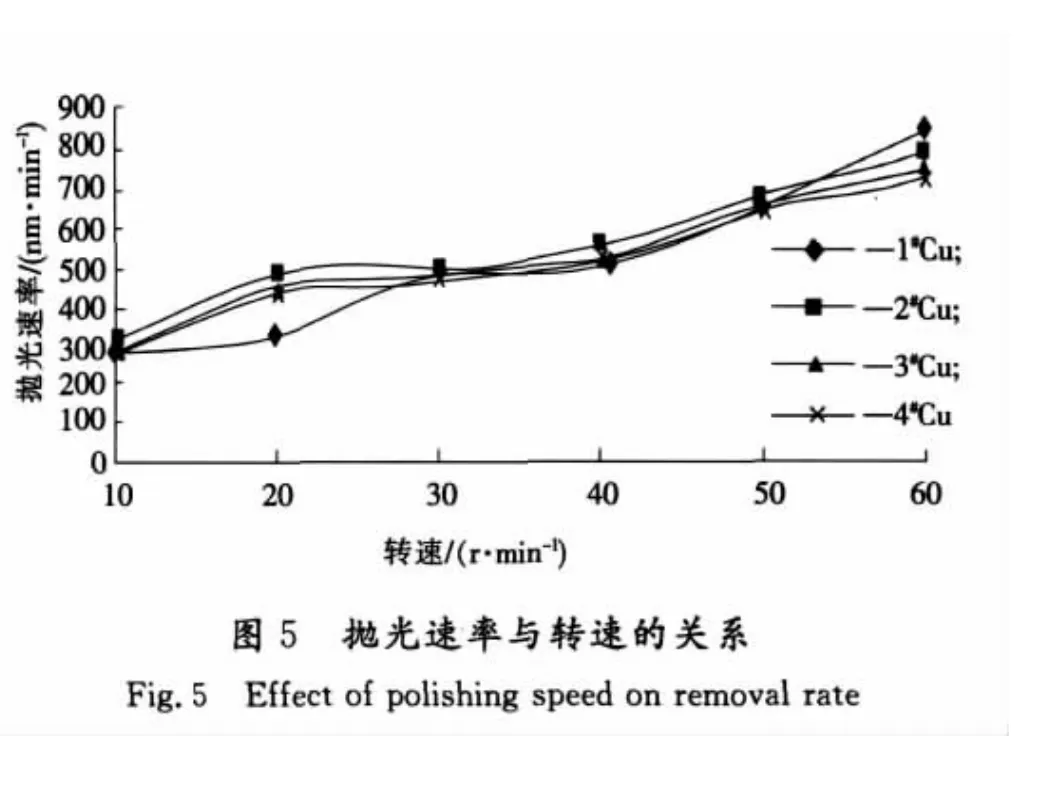

在相同的实验条件下,改变硅溶胶浓度和去离子水的比例,配制不同磨料浓度的抛光液。

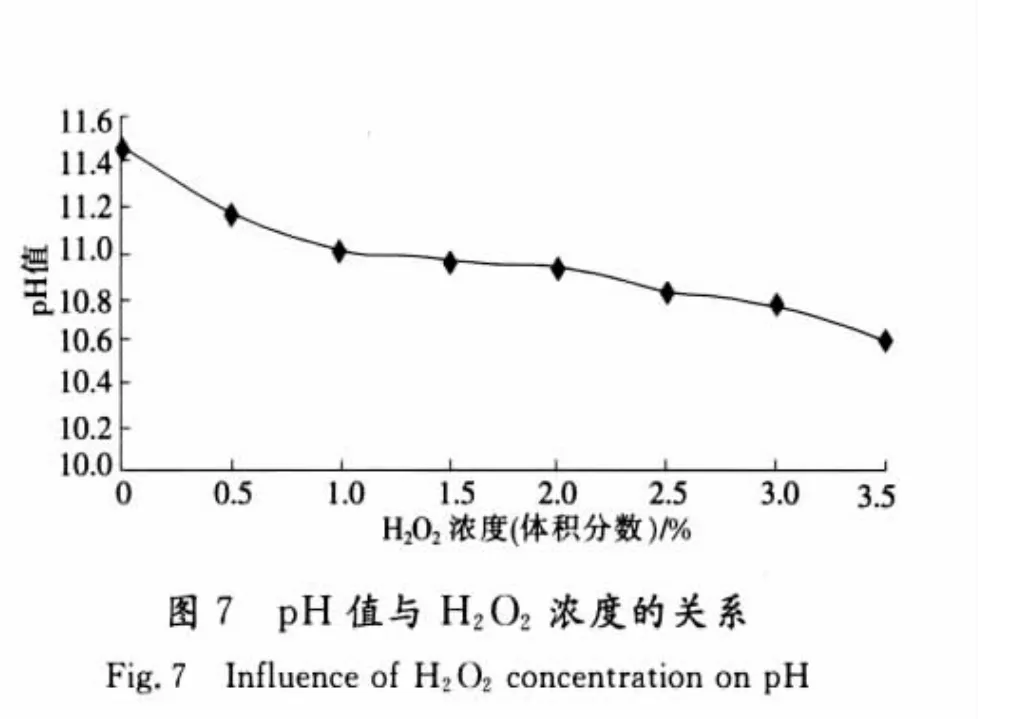

5)氧化剂

在相同条件下,使用不同浓度(以体积分数计)的H2O2,从0~3.5%,步长为0.5%,考察双氧水浓度对铜去除速率的影响。

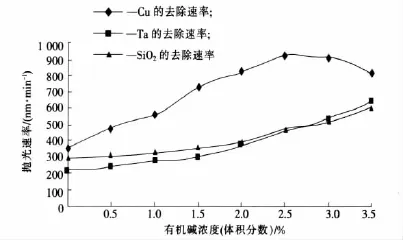

6)有机碱

在相同实验条件下使用不同浓度的有机碱,其体积分数为0~3.5%,步长为0.5%,观察有机碱对抛光速率的影响。

2 结果与讨论

图2 抛光速率与压力的关系Fig.2 Effect of polishing downforce on removal rate

1)压力

如图2所示,当抛光压力为0时,机械作用薄弱而化学反应强烈,抛光速率低。当增加压力时,抛光液在抛光垫和抛光片之间起到了润滑的作用,有效地在金属表面反应。当抛光速率升高时,表面效果非常好;当压力到达0.20MPa时,主要是直接的压力作用,抛光速率继续增加,但是抛光表面已经有明显划伤。基于上述实验,得到当压力为0.08MPa时,表面粗糙度达到0.225nm,见图3。

2)流量

如图4所示,抛光液流量小,机械作用占主导作用,摩擦力大,化学反应受限制,抛光速率低,表面易被划伤。随着流量的增加,去除速率逐渐增加,导致化学反应速率增加,机械研磨作用增加氧化剂和螯合剂参加化学反应的速率。同时,流量的增加导致反应产物能够被及时带走,不会将反应产物留在表面影响下一步的反应。当抛光液流量增大到200mL/min时,化学作用被限制,机械作用也随之降低,抛光速率稳定不变。综合考虑后,选择抛光液流量为200mL/min。

3)转速

从图5中可以看出,随着转速的增加,抛光速率也随之增加。这主要是由于抛光盘转速的增加,抛光液在表面的化学反应速率增加,从而提高了抛光速率;同时,相关的速率增加,加速了机械作用,而机械反应速率的增加,最终使铜的去除速率提高。综合考虑后,选择50r/min为最佳转速。

4)磨料浓度(以体积分数计,下同)

磨料浓度与抛光速率的关系见图6。由图6可以看出,铜抛光速率是随着磨料浓度的增加而增加的。磨料浓度越大,有效反应的磨料颗粒的数量越高,去除速率增加。当磨料浓度低于30%时,由于磨料浓度减小,化学作用减弱,机械划伤将会出现。当磨料浓度高于50%时,铜表面划伤明显降低。但是过高的浓度很容易导致飞片,所以选择50%为最优磨料浓度。

5)氧化剂浓度(以体积分数计,下同)

当加入H2O2时,铜表面形成了Cu2O和CuO薄膜。铜表面形成的氧化薄膜较硬。表面薄膜的存在能够减小铜表面的粗糙度和凹凸选择性,因此增加了铜的去除速率。如图7所示,随着氧化剂浓度的增加,pH值降低。表面形成薄膜的速率增加,表面粗糙度减小。综合考虑去除率和粗糙度,选择氧化剂浓度为3.0%。

图3 压力为0.08MPa时表面粗糙度Fig.3 Roughness in pressure of 0.08MPa

6)有机碱浓度(以体积分数计,下同)

抛光速率与有机碱浓度的关系见图8。从图8中可以看出,随着有机碱浓度的增加,铜的抛光速率增加,当达到2.5%时,抛光速率下降。这是因为抛光液中H2O2作为氧化剂,铜表面钝化层结构和组成在不同pH值时不同。在低pH值时,铜表面钝化层容易渗透多孔的Cu2O层;在高pH值时,致密的CuO薄膜能够阻挡铜向基底扩散。根据波拜图,铜氧化Cu-H2O系统在高pH值时,致密的CuO薄膜能够阻挡铜向基底扩散。根据波拜图,铜氧化Cu-H2O系统在pH值为2~4时热力学性质不稳定。所以随着有机碱浓度不断增加,pH值升高,钝化层薄膜增加,抛光速率下降。综合考虑去除率和粗糙度,选择有机碱浓度为2.0%。

4 结 论

通过对磨料浓度、氧化剂浓度以及抛光压力、转速、抛光液流量的研究,得出了最优的工艺条件:压力为0.08 MPa,转速为50r/min,流量为200mL/min,磨料浓度为50%,氧化剂浓度为3.0%,有机碱浓度为2.0%。

图8 抛光速率与有机碱浓度关系Fig.8 Effect of organic alkali concentration on removal rate

[1] 张楷亮,刘玉岭,王 芳.ULSI硅衬底的化学机械抛光[J].半导体学报(Journal of Semiconductors),2004,25(1):115-119.

[2] LIN J Y,WEST A C,WAN C C,et al.Evaluation of post-Cu CMP cleaning of organic residues using microfluidic device[J].Electrochemistry Communications,2008,10(5):677-680.

[3] CHAN C H,CHEN J K,CHANG F C.In situ characterization of Cu CMP slurry and defect reduction using IR thermal camera[J].Microelectronic Engineering,2004,75(3):257-262.

[4] GOTTFRIED K,SCHUBERT I,SCHULZ S E,et al.Cu/barrier CMP on porous low-Kbased interconnect schemes[J].Microelectronic Engineering,2006,83(11/12):2 218-2 224.

[5] SEAH C H,YOU G Z,WANG S R,et al.Impact of electroplated copper thickness on copper CMP and Cu/CoralTMBEOL integration[J].Microelectronic Engineering,2005,81(1):66-74.

[6] ZEIDLER D,PLTNER M,DRESCHER K.Endpoint detection method for CMP of copper original research article[J].Microelectronic Engineering,2000,50(1/4):411-416.

[7] 王鹏飞,张 卫,王季陶.用作超大规模集成电路低k材料的有机薄膜[J].微电子技术(Microelectronic Technology),2000,28(1):31-35.

[8] 庞雪蕾,唐芳琼.利用廉价硅酸盐为硅源合成微米级球形介孔二氧化硅[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2010,31(1):9-13.