太阳能真空集热铜管自动焊接设备的研制

2011-10-18庄曙东安鲁陵范栋梁

庄曙东 安鲁陵 李 栋 范栋梁

(①南京航空航天大学机电学院,江苏南京210016;②河海大学机电工程学院,江苏常州213022;③江苏如高高压电器有限公司,江苏如皋226572;④海顿直线电机(常州)有限公司,江苏常州213022)

太阳能高效、清洁、丰富,从有记载的人类历史开始,就作为一种能源和动力加以利用。在20世纪,太阳能利用的研究有低谷,也有高潮,但是近年来,全球工业发展迅猛,能源危机突出,污染日益严重,对人类的生存和发展构成了威胁。在这样的背景下,1992年联合国在巴西召开“世界环境与发展大会”,会议通过了《里约热内卢环境与发展宣言》、《21世纪议程》和《联合国气候变化框架公约》等一系列重要文件,把环境与发展纳入统一的框架,确立了可持续发展的模式。这次会议之后,世界各国加强了清洁能源技术的开发,将利用太阳能与环境保护结合在一起,使太阳能利用的研究将突飞猛进。

我国在目前国际大环境的支持下,也颁布和实施了《可再生能源法》等法规,为太阳能利用产业的发展提供了政策保障,使太阳能、风能、生物能、地热能和海洋能有了长足的发展。特别是极大的人口总量给消耗资源带来了很大的挑战,因此我国自行研制和开发的太阳能热水器等民用方面的太阳能利用一直是我国太阳能利用的研发重点。

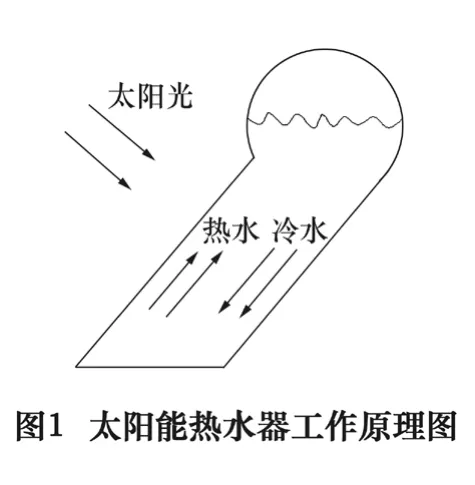

太阳能热水器把太阳光能转化为热能,将水从低温度加热到高温度,以满足人们在生活、生产中的热水使用。太阳能热水器是由全玻璃真空集热管、储水箱、支架及相关附件组成,把太阳能转换成热能主要依靠玻璃真空集热管。集热管受阳光照射面温度高,背阳面温度低,而管内水便产生温差反应,利用热水上浮冷水下沉的原理,使水产生微循环而达到所需热水。太阳能热水器工作原理如图1所示。

1 真空集热铜管加工工艺

由图1可以看出在太阳能热水器的工作过程中玻璃真空集热管起着举足轻重的作用。传统的玻璃集热管中心没有任何介质,从传热效率上不能起到理想的效果。后来经过技术革新,通过在双层真空玻璃管内管中间加入两端封堵的真空铜管介质从而改善集热铜管的传热效率。目前普遍使用的是φ8 mm的真空集热铜管。集热铜管如图2所示。

现有的真空集热铜管加工工艺通常是先对铜管的一端进行焊接密封,再对另一端进行缩口,灌入介质,加热铜管,蒸发介质达到铜管真空的目的,同时进行两端密封(挤压加熔焊接),这一过程的实现,通常由熟练工人手工操作完成。整个工艺过程的实现并不是很复杂,但在实际生产过程中,存在3个需要解决的问题:

(1)灌入介质,加热铜管,蒸发介质,实现真空等工艺,由于是人工操作,灌入介质量,加热铜管的时间,蒸发介质的时间均由工人凭感觉掌握,所以长期以来,通过检测,真空集热铜管质量始终难以保证。

(2)由于现有灌入的介质对中枢神经系统的抑制、麻醉作用,高浓度接触对个别人可能出现肝、肾和胰腺的损害,因此手工操作实现这一工艺过程是不适合的。

(3)手工操作使真空集热铜管的产量也是低效、高成本和不可控的,也无法实现批量化。

以上真空集热铜管的加工成为蒸蒸日上的太阳能热水器产业发展中掉链子的过程。为此我们展开了太阳能真空集热管自动焊接设备的研制,以实现真空集热铜管标准化、自动化、高效率生产。

2 整体结构设计

根据手工操作加工真空集热铜管的工艺过程,设计的集热管自动焊接设备应完成如下动作:

铜管安装→铜管快移→铜管介质注入→热水槽上升,加热→液压压紧和剪切→液压松开,热水槽下降→铜管快移至安装位置→铜管上升定位至焊接部位→焊接定位液压压紧→焊枪行走,等离子焊接→液压松开→铜管下移至安装位置→铜管拆卸。

同时根据真空集热管的技术要求,自动焊接设备还必须满足以下工艺要求:第一,易于拆卸铜管;第二,可控真空集热管长度;第三,焊枪必须易于拆卸调节和更换焊枪头;第四,控制水温,要求被加热铜管保证在3 s内将灌入介质完全喷出;第五,工件中心与焊枪口中心处于同一直线误差≤2 mm;第六,夹紧与焊接部位分离,以避免夹紧时喷出的介质在焊接时燃烧。

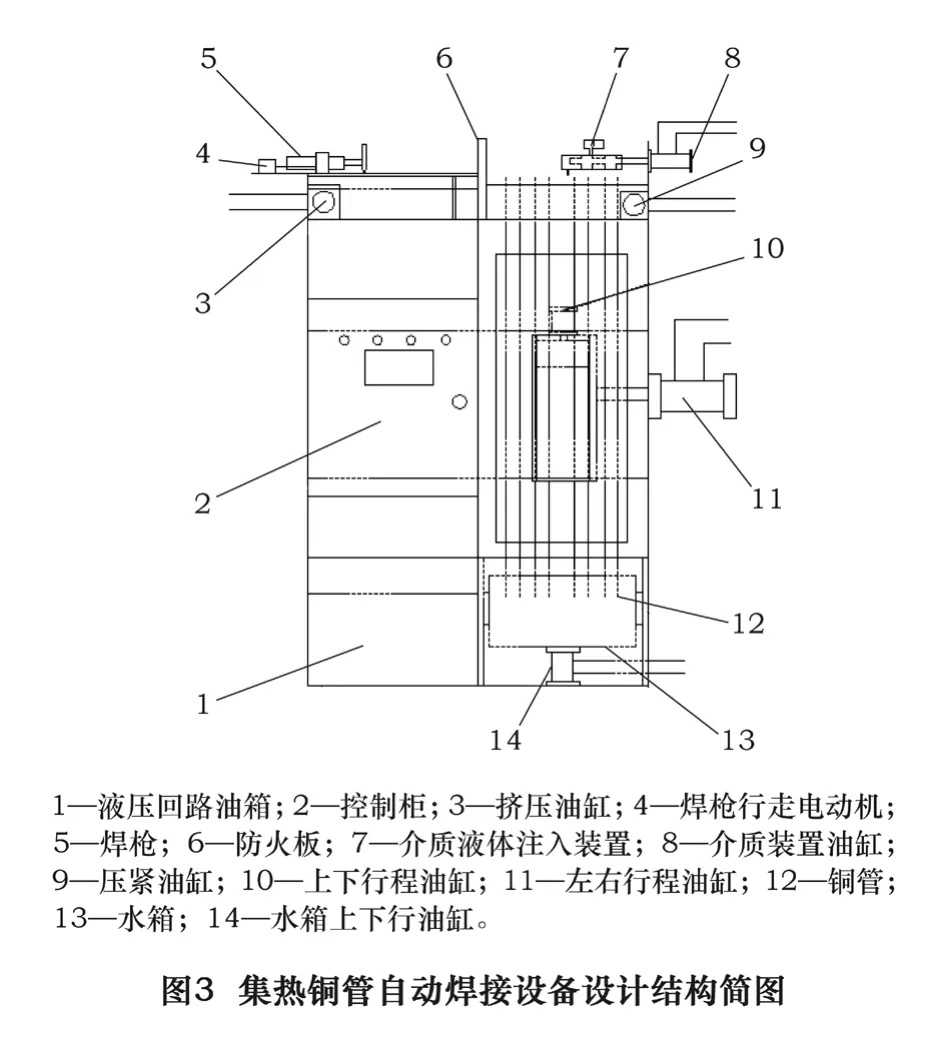

由此过程,集热铜管自动焊接设备应包含以下6个功能部件:整体支架、铜管安装工作面及移动机构、介质注入机构、铜管加热及温度控制机构、铜管液压压紧和剪切机构、铜管等离子焊接部件及焊枪行走机构。集热铜管自动焊接设备设计结构简图如图3。

实际上集热铜管自动焊接设备除图3所含的机构外,还包括等离子焊机一台,液压油缸三套及乙炔气、氧气、供水系统一套等设备。

3 重要机构的设计

3.1 整体支架

整体支架是整个设备的基础,承载着机构所有的载荷,特别是铜管液压压紧和剪切机构及铜管焊接时定位夹紧机构,为防止变形,整体质量较大。由结构简图可知,由于功能需要,这两部分都架在支架顶部,同时由于集热管较长,使得支架整体高度达到2 500 mm,这样的结构极易变形。另外铜管液压压紧和剪切机构及铜管焊接时定位夹紧机构受力时的变形,部分压力也可能使整体支架受力变形,而且这种变形是单方向的。在经过强度校核计算,最终选用了60 mm×60 mm方管焊接成型,并在部分易变形处加入加强筋,以提高整体支架的强度。

3.2 铜管安装工作面及移动机构

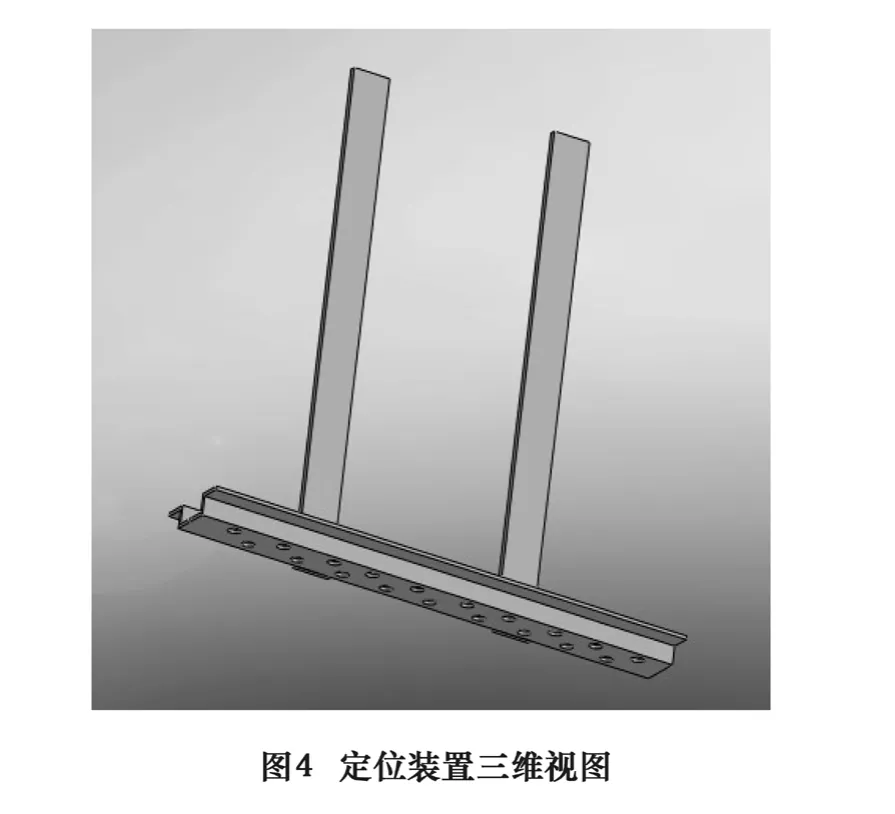

铜管安装工作面设计时首先要注意安装定位位置也要正确可靠,否则介质注入就会受到影响。因此安装工作面要有一定的强度。但是铜管压紧和焊接在两个工作位置,因此需要左右和上下移动,而且移动的速度直接影响工效,所以安装工作面在保证强度的情况下,应尽量减重。其次考虑为保证集热管长度一致,下部应有定位装置。定位装置三维视图如图4所示。再次为提高工效,肯定有多根铜管同时安装,在铜管液压压紧和剪切机构工作时,为保证压紧和剪切的效率,多根铜管的安装要根据压紧和剪切的受力图计算进行合理安排,一般状况时两端放置多,中间放置少。最后要考虑工人安装简便,提高工效。实际的装夹装置参照家用夹子的原理进行设计。

铜管压紧和焊接在两个工作位置,因此移动机构主要带动安装工作面实现左右和上下移动。经过分析,左右和上下移动主要实现点到点的控制,而无须实现过程速度的精确控制。在综合成本和快速控制的效果上,本移动机构不采用丝杠螺母副控制,而采用液压油缸和直线导轨副控制。

3.3 介质注入机构

根据手工操作注入介质一般为5 mL,同时为保证集热铜管的真空度、传热效果及后续的压紧焊接工序,一般铜管头部直径先由8 mm收缩为4 mm,此时介质注入孔径仅为1~1.5 mm,这样注入介质只能由压力针管注入。其次由于设备是自动化程度较高的设备,假如再用手工注入,就会达不到设计目的。为此,也采用液压油缸或液压气缸来实现控制。

3.4 铜管加热及温度控制机构

3.4.1 加热水箱的结构设计

由于加热水箱长期处于热水的浸泡中,为了保温所以中间必须加入一层保温材料,起到保温又确保水箱表面温度不至于太高影响工人的工作环境的作用。设计采用双层结构,外层为530 mm×230 mm×420 mm的箱体,中间选用专业隔热材料,内层为510 mm×210 mm×400 mm的箱体,内置一根2 000 W和3根1 200 W的U型加热电阻,4根电阻穿过箱体与外接电源连接。顶盖为530 mm×230 mm中间切割50 mm×450 mm的槽,顶盖作用是在保证铜管安装定位装置能顺利进入水槽的情况下,能减少热量和水分的蒸发。水箱结构示意图如图5。

加热水箱放置在框中,放置框在液压油缸的带动下,沿铝合金轨道上下运动。实际上在设计中集热铜管与定位装置是可以进行上下移动的,这样加热水箱完全可以固定,同样可以实现铜管加热,把介质喷出,然后铜管上升,实现压紧和剪切,但经试验,这种方法由于从介质喷出到实现压紧和剪切有一过程,这段时间可能使空气又进入铜管,从而使铜管内真空度大大降低。经检测这样的集热铜管传递热效率达不到品质要求。所以,为使介质喷出和压紧剪切同时实现,采用热水箱在液压油缸的带动下上下运动的结构。

3.4.2 加热水箱加热和水温控制设计

为了快速完成水箱的加热,经计算,使用一根2 000 W和3根1 200 W的U型电阻对水箱进行加热。其中一根2 000 W的电阻加热管常开,在整个过程中起到了加热和保温的作用;3根1 200 W加热电阻辅助加热,当水温高于设定温度时将断开。因此对水箱加热的控制实际上是对3根1 200 W加热电阻的控制,这一过程由PLC控制交流接触器实现。

水箱中水温的控制可由PT100温度传感器实现。这是一种传感精度高,稳定性好,应用温度范围广,经济实用,常用中低温区(-200~400℃)控制的一种温度检测器。温控仪表使用常州诺海公司生产的XMTA-3000A智能温控仪表。

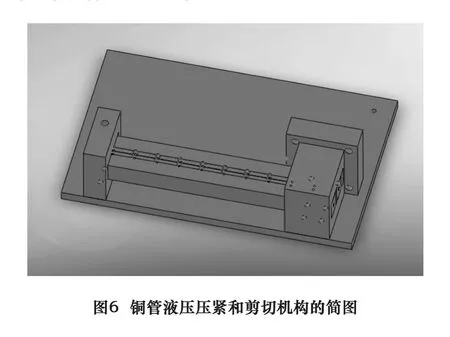

3.5 铜管液压压紧和剪切机构

液压压紧和剪切机构是完成铜管密封的重要部件,在整个工作过程起到了预密封和控制铜管长度的作用,实际上铜管长度的精确控制也是下道自动焊接工序必要的预处理工序。

液压压紧和剪切机构采用铡刀型机构,这是一种杠杆机构,施力源的施力通过杠杆作用能成倍放大。设计的铜管液压压紧和剪切机构如图6,底板安装在整体支架上,底板左端为铰接固定支座,右端为施力源支座,两支座间通过底板和定刀片固定,动刀片一端在铰接固定支座处与定刀片铰接联结,另一端用弹簧联结在施力源支座上,使动刀片始终与定刀片分离,直到固定在四方座的液压缸推动,实现压紧和剪切。

为了达到压紧和剪切的效果,经初步计算和实验,施力源选用了15 mm×15 mm的液压缸。由于两个支座承担了最主要的压紧和剪切力,底板仅起固定和定位作用,故采用45钢经磨削完成。同时在动、定刀片下方,底板上应根据设计的产量要求和通过动、定刀片受力图计算,设计并精密加工铜管穿越的一组孔系。支座采用模具钢,先进行预加工,然后热处理,线切割完成。动、定刀片要完成压紧动作,基体均采用优质模具钢加工完成。刀片是易损件,设计成可更换式,采用1Cr18Ni9Ti等优质材料的市场成熟产品或标准件,以保证设备寿命,降低成本。

3.6 铜管等离子焊接部件及焊枪行走机构

集热铜管的焊接可以采用多种方式,其作用是对密封压紧的铜管头部再进行焊接融合,以确保集热铜管的真空度和太阳能热水器关键部件长期使用的可靠性。考虑到设备的自动化程度高及可控性,设计采用等离子焊接方式。为降低成本和解决稳定的自动起弧问题,参照市场上成熟的等离子焊接设备原理,结合本成套设备,自行研制了能自动稳定起弧的等离子焊接设备,如图7。经多次实验调试,选择的焊接参数为:起维弧电压为25~30 V,电流为5 A,工作时焊接电压20~28 V,焊接电流70 A,焊接时间3~7 s,焊接保护气流量6~10 L/min,离子气流量0.5~5 L/min,焊接自熔量为3~5 mm。

为了达到自动化焊接效果,设备采用基体为模具钢,工作面为紫铜的焊接夹具定位夹紧,使用PLC控制步进电动机和滚珠丝杠副实现焊枪行走。焊枪行走机构设计如图8。这种行走机构可以在PLC的控制下,在焊接铜管时实现工进,在两个铜管之间实现快进,这将大大提高焊接工效。同时两根直线导轨与滚珠丝杠组成的运动副,灵活可靠,定位精确,轴向刚度大,从而在优选的参数控制下,焊接效果十分理想。

4 控制电路的设计

根据上述工作过程和机构的设计,太阳能真空集热铜管自动焊接设备要实现自动化操作,需要进行多方面的控制,设计选用三菱FX1N-60MT型PLC来实现。

4.1 液压系统的PLC控制

设计中共使用6个液压缸分别完成介质注入、铜管左右移动、铜管上下移动、热水箱上下移动、铜管的压紧与剪切、焊接的定位与夹紧等6个动作。由于每个动作所需的工作压力是不同的,如介质注入的工作压力远小于铜管的压紧与剪切的工作压力,这样两个动作可以由两个液压泵站来实现,铜管左右移动、铜管上下移动、热水箱上下移动所需的工作压力虽有差别,但可以用同一液压泵站通过减压阀来实现。本设备选用两个液压泵站,6组减压阀来实现。

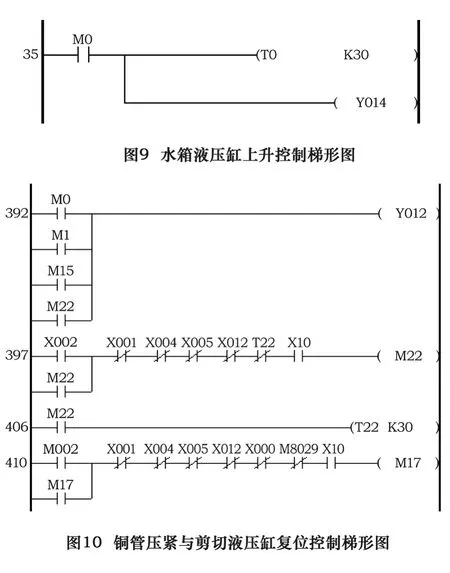

PLC对液压系统的控制主要通过对2个电磁阀的控制来实现液压缸的运动。而PLC的内部通过梯形图来控制液压缸的动作。图9为水箱液压缸上升控制梯形图,图10为铜管压紧与剪切液压缸复位控制梯形图。

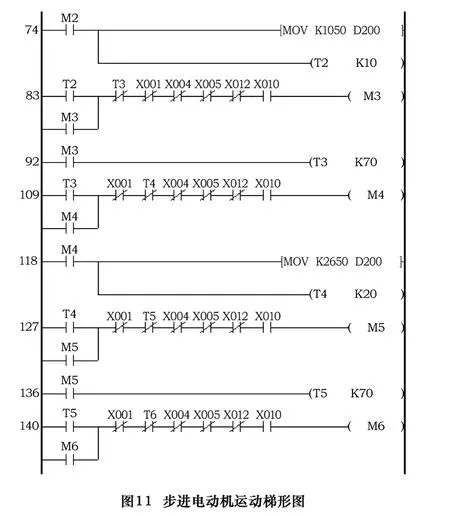

4.2 PLC对焊接行走机构控制

PLC对焊接行走机构控制就是PLC对步进电动机驱动器来控制实现。行走机构驱动用的步进电动机驱动器采用2HB605MAE型步进电动机驱动器。

在本设计中的关键是焊枪能准确定位、铜管焊接时的焊枪工进,两铜管间焊枪快进,设计的步进电动机运动梯形图如图11所示。

74到83步为电动机运动到第一焊接点,K1050为从零点到第一焊接点总步数,D200为掉电保存。

92到109步为第一焊接点焊接,K70为焊接时间7 s。118到127步为从第一焊接点到第二焊接点,因为采用DRVA所以第二焊接点总步数为K2650。

136到140步为第三焊接点。第三焊接点绝对步数为K4200。

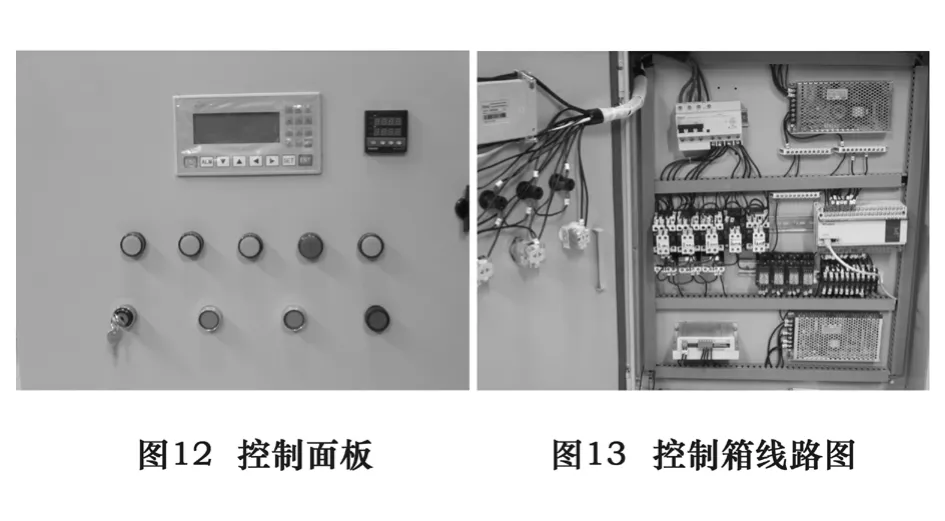

4.3 面板控制设计与控制柜设计

设计选择的是MD204L型控制面板。控制柜面板见图12,控制箱线路图如图13所示。

5 结语

本设备经调试,现已投入到某太阳能有限公司使用之后,获得了良好的经济效益,该公司从原有手工生产铜管产量每天仅为200根左右,现在生产铜管产量每天达1 600根左右,而且改善了工人的劳动强度和工作环境。当然设备是试制产品,其稳定性、工艺参数和操作的安全性尚需生产的进一步考验,特别是介质喷出后的回收、铜管剪切下来的料头的回收也值得进一步改进设计。

[1]施江澜,赵占西,顾用中.材料成型技术基础[M].北京:机械工业出版社,2001.

[2]邹慧君.机械原理课程设计手册[M].北京:高等教育出版社,2003.

[3]徐泳龙.单片机原理及应用[M].北京:机械工业出版社,2004.

[4]殷洪义,吴建华.PLC原理与实践[M].北京:清华大学出版社,2008.

[5]张仁武.焊接工程手册[M].太原:山西科技出版社.2005.

[6]庄曙东,陆其清,卞新高.风力发电机主轴端面孔加工数控专机的研制.制造技术与机床,2010(1):86-88.