CIMT2011展品介绍

2011-10-18本刊编辑部EditorialDeptofMTMT

本刊编辑部 Editorial Dept. of MT&MT

中国机床工具工业协会主办的CIMT2011于2011年4月11-16日在北京中国国际展览中心隆重举行。作为国内最大、最先进的机床展,本次展会展出了国内最先进、最优质的产品和国外厂商推向中国市场的最先进的产品。本刊分主机、数控系统、测量、刀具、传动、特种加工几个部分来介绍展品,其中主机部分由于展品众多,我们挑选了五轴和复合加工机床展品分国内和国外两个部分进行了重点报道。本届展会展示的重点之一就是国家科技重大专项(以下简称重大专项)的成果,展会上展出了其中的一些产品,本刊在报道中标注出涉及的部分,但本刊无法报道出所有的产品,还请见谅。希望我们的报道能够给您提供有价值的信息。

国内主机篇

沈阳机床

轮毂加工单元是为了满足我国汽车市场高速发展而自主研发的一套自动化加工设备。该加工单元主要由一台双托盘双刀架立式车削中心、一台立式加工中心、一套机器人自动搬运系统等设备组成。该单元具有轮毂型号的自动检测、搬运、自动加工、自动清洗等功能,实现了整个轮毂加工区的无人化作业,减轻了工人的劳动强度,提高了产品的制造质量。整个加工单元采用轮毂型号自动识别系统、轮毂尺寸测量系统、轮毂气门孔加工前视觉识别系统等,能够满足客户混流生产的需求;同时,该单元还解决了轮毂型号的自动识别、废品的自动剔除、工件加工过程中的自动搬运、工件尺寸变化检测等方面的技术难题,实现了真正意义上的自动化加工。

轮毂加工单元

GMC2590u桥式五轴加工中心(重大专项产品)采用桥梁移动式龙门框架结构,整体布局合理,具有良好的刚性,受力均匀,热平衡性好,精度稳定。X、Y轴采用先进的同步双电机驱动,齿轮齿条传动,Z轴采用滚珠丝杠传动。配备双液压平衡油缸,运动惯量小,定位可靠、稳定;线性轴和旋转轴均配有光栅尺和圆光栅,确保了机床的定位精度和重复定位精度及精度的稳定。主要应用于模具制造、航空航天工业中的复杂零件的加工,以及原金属90%以上的铝结构的生产。零件可在一次装夹后,完成多种工序的五面加工和多种空间方向的铣、钻等加工工序。是加工精度要求较高、形状复杂零件和模具行业、航空航天工业的理想设备。

VMC22120u立式五轴加工中心(重大专项产品)该机床为立柱移动式结构,工作台在横床身上做X向运动,立柱在纵床身上做Y向运动,滑板在立柱上做Z向运动;主轴绕X轴摆动作为A轴,主轴绕Y轴摆动作为B轴,A轴和B轴与X、Y、Z三个直线轴实现联动就可加工出复杂的空间曲面;机床A、B轴采用蜗轮蜗杆副传动,并采用圆光栅而形成全闭环控制,保证了传动精度及定位精度;本机床主要应用于航空航天工业中复杂零件的加工,汽车工业中的模具、中型钢模和铸铁模具的生产制造,零件可在一次装夹后,完成多种空间方向的铣、镗、钻、铰、攻丝等五轴联动加工工序。

VTM350140lg立式车铣磨及淬火复合加工中心是沈阳机床德国SCHIESS公司设计开发的立式车铣中心。该机床总体采用移动双立柱、横梁升降式结构。该机床加工精度高,稳定性好,并可承受较高的工作载荷。可实现车削、镗孔、钻孔、攻丝、铣削、磨削及激光淬火等加工。

VMC0656e门式五轴加工中心是沈阳机床自主研发的一款五轴加工中心,主要针对模具行业,用于加工型腔模、压铸模、铸模、深拉模和冲压模等各类模具。同时还适合于阀体、薄壁类、壳体类、框架类零件的柔性高效加工。

VMC0656e

HS664RT五轴高速加工中心是价格合理、功能全面的高速机床,对合金铝、淬硬钢、超硬合金、铜电极等材料的加工有独到之处,用于中小型工件的加工。丰富的选项使得该机床具有加工复杂形面所需的高速和准确的特性,应用广泛。其强大的功能使得该加工中心可以用于各种模具加工及小批量生产。

大连机床

发动机缸套自动生产线生产线由数控车床、单轴立式镗床、数控珩磨机、珩架机械手、循环料道组成,以雷诺123缸套为加工对象,材料为硼合金铸铁,按生产节拍80 s/件的要求,完成从毛坯到成品的自动化加工。DL-20MST双刀架双主轴数控车床粗车外圆和两端面;D-GT563立式单轴高速粗镗机床粗镗缸套内孔;DL-20MST双刀架双主轴数控车床半精车外圆和两端面;DL-25M/1000数控车床精车内孔;DL-20MST双刀架双主轴数控车床精车外圆和两端面;D-541数控珩磨机精珩内孔。

发动机缸体柔性生产线由高速、精密卧式加工中心及辅机组成的柔性生产线。加工对象是发动机缸体,材料为特种合金铸铁。

发动机缸体柔性生产线

VDW500五轴立式加工中心三坐标单元式结构,床体为整体铸件,滑台在其上作X向运动(左右运动),立柱在滑台上作Y向运动(前后运动),滑枕在立柱作Z向运动(上下运动),A、C轴NC转台固定于床体上绕X、Z轴旋转,机床在设计过程中通过有限元分析使结构更加合理,保证机床的加工刚性。配置海德汉数控系统实现五轴五联动满足空间曲面的加工要求,配五轴三联动(四联动)系统可实现五轴三联动、四联动,可经济地满足空间角度的定位加工。双周回转工作台通过大减速比的传动机构实现大扭矩驱动,通过配置圆光栅实现A、C轴的闭环控制实现转台的高精度角度控制。

CHD25九轴五联动车铣复合中心(重大专项产品)整体倾斜床身布局,机床配置有双主轴和上下双刀架,上刀架带Y轴、B轴、带刀库,下刀架带动力刀具。该机床适用于军工、航空、航天等企业形状复杂、加工精度要求较高的零件的加工。

CHD25

VHT800五轴联动立式车铣复合加工中心(重大专项产品)是一台多轴5联动的车铣复合加工机床,以车铣加工为主体,可实现车、铣、钻、镗等多种工序,适用于复杂零件的高精度五面完整加工。VHT系列产品在工艺、系统之间搭建起了桥梁,将车削和铣削功能集成到一台高性能机床之中。该设备在结构组织形式上的设计和产品的某些技术参数在国内尚属空白,为国际先进水平。

大连机床集团这次展出的发动机缸套自动生产线和发动机缸体柔性生产线这两条生产线在这次展会上引起了广泛的关注。笔者认为这两条生产线代表了机床自动化加工的发展方向,所以在这里一并报道。

VHT800

武汉重型机床集团有限公司

WHGS7000车铣复合加工中心主要适用于船舶、航空航天、能源发电、印刷机械、重型汽车等装备制造行业,适用于加工中高速船用柴油机的曲轴,大型飞机的起落架、发电机转子、汽轮机叶轮、印刷机及重型车辆轮轴等高精度零件的加工,可实现工件一次装夹,全工序的车、铣、镗、钻、磨的复合加工。机床具有五轴联动功能,并能自动更换附件头,自动换刀具,工件的自动检测与补偿,是一种全功能型,整体解决零件加工的高效、高精、智能机床。

WHGS7000

济南二机床

XHV2525×60高架式五轴联动高速镗铣加工中心机床大件采用刚度和减震最优配置组合;X/Y/Z轴导轨采用直线导轨;X/Y轴采用直线电机直接驱动;自主知识产权的电主轴式A/C双摆角数控万能铣头;高速、高刚性、良好的精度保持性。应用于航空航天、兵工、高速轨道列车等行业大型复杂曲面零件的高速加工。杭州机床集团有限公司

XHV2525×60

MGKF系列高精度数控立式复合磨床 数控立式复合磨床是今年来兴起并发展迅速的一种机床品种,主要针对中大型圆柱、圆锥类工件不能一次装夹在卧式外圆磨床上完成磨削加工的难题而专门开发的,顺应了当今世界机床工业“高速、复合、智能、环保”的发展潮流,适合了多品种小批量、变品种变批量的生产方式。该系列磨床采用整体立柱或龙门式结构、双磨头(或单磨头)、拖板移动、立轴圆台布局形式,整体刚性好,全封闭结构。机床适用于大型、精密轴承的圆柱、圆锥、球轴承内、外套圈、滚道及端面各表面的大批量、多品种、多规格的精加工磨削,能通过自动、手动(电手轮)控制对零件的各表面平面进行磨削。

MGKF1600

北京机电院

XKR32G五轴联动加工中心(重大专项产品)两个回转轴均采用力矩电机驱动,通过消除机械传动副,从根本上消除了机械传动副本身的传动误差,传动副本身产生的震动、机械传动磨损带来的精度衰减。使定位精度得以大幅提高、噪声降低。其减低磨损环节的特点还从根本上提高了机床的精度保持性。主要适用于各种燃机压气机叶轮和小型模具、特型箱体等形状复杂的零件高效五轴加工,是航空、汽车、机车、模具等行业必不可少的设备。这种机床是目前用途最广、技术最先进的五轴联动机床。

XKH800五轴联动叶片加工中心大功率、高速电主轴。合理的机床布局、高刚性机床结构、树脂砂铸造的优质铸铁基础件、精密高刚性直线滚珠导轨;大扭矩、高精度的回转轴;头架、尾架采用同步双驱动装置、克服长零件刚性弱的问题,保证长零件的加工质量;稳定可靠的自动换刀装置;大流量冷却,带有精密过滤的自动排屑装置。XKH系列五轴联动叶片加工中心适合加工汽轮机、燃气轮机、航空发动机的各种动、静叶片及各类窄长形特殊型面的零件。涵盖了多种用途、多种规格的叶片加工范围,适用于电力、航空等行业。

XKR32G

XKH800

四川长征机床集团有限公司

高速龙门五轴加工中心(AC摆)(重大专项产品)公司的相关负责人自豪地介绍到,这个产品执行了国家重大专项的精神,全部采用国产功能部件:大连光洋科技工程有限公司的光纤总线开发式全数字高档数控装置和直驱高速高精度双摆角数控万能铣头;南京工业装备制造有限公司的高速、重载、精密滚珠丝杠及直线导轨;北京首科凯奇电气技术有限公司的大推力支线电机;呼和浩特众环(集团)有限公司的刀库;无锡徐氏数控机床部件有限公司的排屑器;上海唯冠油压机械有限公司的液压系统;三河市同飞制冷设备有限公司的水冷却系统;南京贝奇尔机械有限公司的润滑装置;宝鸡雷博精密工业有限责任公司的电柜空调。

四川长征高速龙门五轴加工中心

南京数控机床有限公司

CKW1480S型双主轴双刀架精密数控车铣复合加工中心(2010年重大专项产品) CKW1480型数控车床具有双主轴、双刀架、双C轴、W轴,七轴控制,2组三轴联动,全闭环控制。双刀架均为带有具有钻铣动力刀具的车铣复合电动刀架;双主轴均为内藏式电主轴,并通过高精度反馈元件闭环控制,实现两个C轴的高精度分度,2个主轴的分辨率为0.001°;双主轴能够连续分度和任意分度定位,能够实现零件加工过程中的飞车接送料,完成复杂回转体零件的一次上料的车削、分度偏心钻削,定位铣削的全部加工工序,实现零件完整意义上的全工序加工。该机床的第一主轴和第二主轴可以同时进行加工,一台机床完成两台机床的加工工序,加工精度高,效率高。广泛应用于航空航天、船舶、汽车、发电设备、精密模具、军工等行业。

CKW1480S

大连科德

六轴四联动小型卧式车铣复合加工中心KDC-20FH(重大专项产品)适用于细长轴和小型标准异形件的批量加工,尤其精密加工件及形状复杂件加工效果更为明显。大连光洋控制系统的高速精确化与机械构件主机的高精密化最优化配置,使高效加工批量产品的一致性得到了保证;批量加工零件精度可稳定在0.01 mm以下(高精),圆度在0.005以下(高精)。工作效率是普通数控机床8倍以上,加工零件以秒计算;采用高刚性电主轴设计,提供高精度和动力,实现大功率和大切削力;电主轴由闭环控制器控制,可实现无级分度。主轴箱移动实现工件走心式进给;保证了高速旋转时的精度稳定。能完成车削外圆、圆锥体、圆弧、曲面圆、内外螺纹、割槽、钻孔、镗孔、刚性攻丝、切断等工序,实现一次车铣复合加工零件成品。配备大连光洋高档总线数控系统,伺服驱动器,伺服电机,充分发挥机械性能。

新型六轴五联动数控刀具磨床TG-45是大连科德数控有限公司、大连光洋科技工程有限公司联合国内著名刀具厂商和大学共同研制的。机床床体为圆柱形,采用平衡对称设计,结构稳定性高,热场均匀分布,便于补偿;底座为人造石材料,具有阻尼减震,高精度,吸震性好,热稳定性好,耐腐蚀性等特性;砂轮主轴采用双电机串联驱动,且驱动完全对称,平衡性好;B轴可以实现±360°旋转,大幅度提高加工效率,减少刀具重复装夹次数;数控系统采用大连光洋的光纤总线式数控系统;磨削软件采用大连光洋自主开发的工艺软件;控制系统采用了大连光洋自主研发的智能电源,可节电25%。该机床已在中国、澳大利亚、美国、日本、欧盟等申请国际发明专利两项。

六轴四联动卧式车铣复合加工中心CXK-45Y具有Y轴功能和C轴功能,配备12工位强力动力刀塔,加工零件范围广,加工能力强,用途广泛。不仅可满足回转轴类零件加工,而且还可以进行基于回转类零件的其他孔、腔、斜面、滚齿、叶片等复杂特征的加工,一次装夹可完成多种特征加工,再加上高进给速度,大大减少零件加工的辅助时间,特别适合要求加工精度较高、高效率的复杂轴类零件加工,该机床采用大连光洋自主研发的智能电源,可节电25%。

KDL-1250FH-RAM

新一代十三轴五联动双车铣主轴立式铣车复合加工中心KDL-1250FH-RAM此机为双车铣主轴直驱精密五轴立式车铣复合加工中心,采用高刚性的床身结构设计与热对称设计,并很好地融合了重心驱动技术与双驱技术,B轴刀架(第一车铣主轴)和W轴刀架(第二车铣主轴)以及C轴回转工作台采用直接驱动技术,各轴丝杠为中空冷却或螺母冷却。W轴刀架可安装径向车刀和各种形式的角度头,可实现最大1 000 mm深孔内壁的车、铣、钻等多工序的复合加工,此机床及其多功能的侧刀架结构,已经在中国、美国、欧盟、日本等多个国家申请了发明专利。双动力刀架直驱精密五轴立式车铣复合加工中心是航空、航天、能源、军工、汽车、深海设备等领域大型复杂箱体类零件、回转体类零件等零部件制造的关键设备,比如航空发动机的机匣、整体叶盘、压缩机外壳、风电齿轮箱、螺旋伞齿轮等。选用大连光洋研制的智能电源可节电25%。

上海电气/上海机床厂有限公司

H405-BE数控复合磨床(2009年重大专项产品)是用于加工零件外圆内孔及端面,集复合加工技术,数控多轴联动控制技术以及精密磨削技术于一体的专用设备。砂轮架主轴采用高精度滚动轴承,并配有动平衡装置;头架主轴轴承为高精度滚动轴承,主轴由大扭矩电机直接驱动,可调速旋转和分度,由圆光栅控制分度精度;采用德国SIEMENS数控系统分别控制砂轮架、工作台的进给、头架主轴的旋转和砂轮架的回转,具有非圆磨削,砂轮架自动分度等功能,可在一次装夹工件的条件下,完成内外圆和端面的自动循环磨削,实现多工序的柔性加工。

宁波海天精工机械有限公司

HTM-V120L数控立车/车铣磨中心车铣磨复合一体,是大型风电轴承加工之佳选,可进行性能优越的重切削、高精度、高刚性构造、强力重切削。采用坚固90%花岗石成分聚合浇铸的床身比一般铸铁的抗震力度增加10倍。整体坚固的床身设计,高刚性的特点,为设备精度保持性提供了保障。

HTM-V120L

安阳鑫盛机床股份有限公司

CX110100

CX110100立式车铣复合加工中心(重大专项产品) CX系列立式车铣复合加工中心是在立式加工中心的基础上,增加了车削装置而构成,其综合了车铣工艺,具有车、镗、铣、钻、铰、攻丝等功能,五轴联动可以实现对零件的五面完整加工,同时机床通过高转速、小进给量加工工艺,保证了被加工零件具有较高的精度和表面质量。此机床适用于军工、航天、汽车、医疗机械等领域,能够满足具有复杂型面和高精度要求的零件(如叶轮、叶片、齿轮、模具、汽车零部件等)加工,具有高速、高精度的特点,比较适合中小批量,多品种、高精度的零件加工。

南通科技

5DL1100五轴联动立式加工中心可实现五轴联动,适用于各类复杂曲面、航空及汽轮机叶片的加工;直线坐标的丝杠支撑方式均采用双端定位结构,可有效抑制机床运行过程中各轴的温度漂移,大幅度提高各轴传动刚度;A轴采用力矩电机直接驱动方式,全闭环控制,具有高精度、高转速、高可靠性的特点;B轴采用硬质合金蜗杆,淬火钢蜗轮驱动,具有较高的啮合副接触刚度,大幅度提高了该回转轴的寿命;选用自制的高效伺服刀库,结构简单、可靠性强。

5DGBC50五轴联动立式加工中心可实现五轴联动,适用于蜗轮、叶片、复杂模具和空间凸轮等具有复杂曲面的零件加工;床身和立柱一体化的高刚性的龙门型结构设计,提高机床的整体刚性;SIEMENS内藏式高速精密电主轴,最高转速可达18 000r/min;A轴采用大扭矩双力矩电机驱动,摆动平稳、精度高,C轴采用大扭矩单力矩电机驱动,结构简单,转动惯量小;配置具有友好人机操作界面、高速、高精、高表面质量和强大的5轴加工控制功能的海德汉TNC530系统;各轴均采用全闭环控制。

从这次展会展出的国内五轴和复合机床来看,我国的机床产品已经开始向高端方向发展,希望我国能够生产出更多、更具有国际水平的高端机床。

5DGBC50

国外主机篇

DMG

DMG HSC 20 linear

HSC系列高速切削、高动态性能的5轴精密加工中心使具有3~5根联动轴的HSC高级精密机床的高速加工达到新水平。所有5根轴上的直线电动机扭矩技术,加速度>2g,最大主轴转速42 000 r/min代表着最高动态性能,同时可在最短的加工时间内确保极佳的稳定性、很高的表面质量(Ra<0.2 µm)以及定位精度(<5 µm)。无论是铣削带高排屑量的要求严格的成型部件,还是高速切削加工石墨和铜质电极,以及对带有精细几何结构的复杂部件进行微型/精密加工,新型的HSC系列为各行业应用提供最佳的加工方案。HSC 20 linear亮点:采用龙门结构的5轴龙门机床,带有一体式数控摆动/回转工作台(A/C轴);采用monoBL0CK®设计的稳定、防振的矿物铸造底座,外形紧凑,占地仅3.5 m2;X/Y/Z轴上的直线电动机加速度>2g,回转轴内采用水冷式扭矩技术;转速42 000 r/min的HSC主轴标配主动冷却装置和HSK-E 32;标配24位换刀机械手;标配带Siemens 840D solutionline的DMG ERG0line®Control控制面板。

五轴万能加工中心DMU 50/70 eVo linear集先进的万能铣床的灵活性和立式加工中心的高效率为一体。X轴的直线电动机、具有换刀双爪机械手,这些创新的性能使机床获得了最高的生产率和柔性。数控摆动回转工作台具有很大的摆动范围。该机床不但能够对单个零件进行综合加工,而且也能够批量加工,均体现了很高的集成性能。在如医疗设备、汽车、电子或者航空航天技术当中都能提供最有效的加工解决方案。其亮点是:动态数控回转摆动工作台,具有很高的快移速度,B轴达40 r/min,C轴达50 r/min;B轴极大的摆动范围,加工摆角达-18°;5面5轴联动加工;X轴直线电动机,功率大、精度高;X轴快移速度高,达80 r/min,所有直线轴的加速度均为10 m/s2;双爪换刀机械手可快速准确换刀,屑—屑换刀时间缩短至5 s;交叉溜板方案使稳定性和刚性很高;大功率电主轴转速达18 000 r/min,功率35 kW,可选配的主轴速度为24 000 r/min和42 000 r/min;加工空间具有最佳的畅通性和更高的可视性;刀具库存储能力高达120把刀位。

DMC 160H

5轴铣削和车铣加工中心DMU P/FD和DMC U/FD duoBLOCK 系列机床带高稳定性duoBL0CK®结构的5轴机床可实现最高精度和最高动态性。第三代duoBL0CK®,行程更长,工作台负载更大,一次装夹不仅可在铣车复合机床上钻孔和铣削,还可以进行车削加工。DMC机床的托盘更换装置能在加工的同时装夹刀具,实现最大的生产率。第3代紧凑型duoBL0CK®具有最高的稳定性和恒定精度:经过有限元优化获得专利的duoBL0CK®结构,实现最佳的刚性,最高的恒定精度;由GGG60制成的活动部件以较高和较低的静态重量,实现机床的高动态性;X轴的3条导轨在整个行程上都具有恒定的刚性;宽大的立体加工空间,便于使用大型多重夹具或加工大型部件;刚性床身具有3点制成结构以及龙门吊机设计,使调试运行更加简单;自DMU 80 P duoBL0CK®起已标配SK50/HSK-A100。具有更大的加工空间和更好的通畅性:在DMU机床上,可不受限制地从工作台中央上方使用吊机进行装卸,在DMC机床上可在托盘中央上方进行装卸;宽大的操作门使加工空间的通畅性大为优化,使调整和装夹工作变得快捷,并符合人体工程学原理;宽大的加工空间,便于使用大型装夹装置或加工较大的部件;斜置导轨护板及底舱斜面确保了加工区域内具有最佳的排屑效果;排屑区采用一体式护板;快速的后侧排屑。

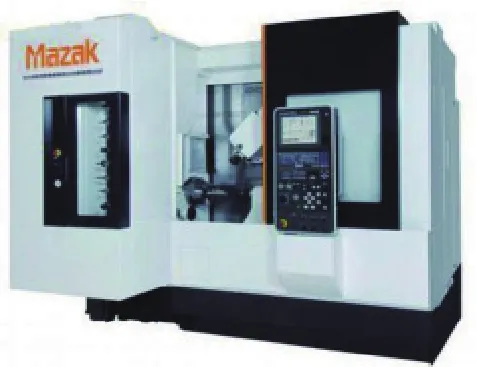

马扎克

马扎克的复合化加工技术,无论是从小批量到高效率加工的应对都具有多样性和灵活性的。同时还引进了自动化技术和直接驱动马达、滚动导轨指南以及对话式CNC系统等最新技术。不仅仅是开发,装载许许多多的技术和具有独创性的功能,同时还在研发如何能够将这些功能长年累月地持续使用下去。

所谓“D0NE IN 0NE”,就是从材料到完成品位置的所有工序都是通过1台机器进行加工的生产思想。可以期待通过刀具准备作业工序的削减来达到交货时间的大幅度缩短,高精度化,夹具费用的削减,节省机器设置空间,节约能源等许多的效果。作为其结果,除了能够支持生产活动以外,还能够支持经营者的经营效果。

入门级复合加工机INTEGREX j通过优化性能参数等,使价格比原机型降低约30%,这一投放低价位机型的举动,旨在向迄今仍对导入复合加工机踌躇不前的中小企业等广泛宣传产品。

INTEGREX j

复合加工机是在NC车床的基础上配备铣削功能的设备。由于同时具备两种机器的功能,因此无需更换刀具即可加工形状复杂的部件。INTEGREX j-200的各轴移动量为X450 mm×Y200 mm×Z550 mm。最大可加工500 mm直径、500 mm长的材料。最多能标配20支刀具,选配还可将配备数量增至36或72支刀具。

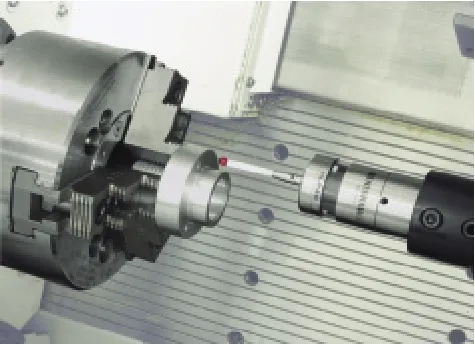

卧式复合加工机INTEGREX e-420H-ST II该机床最大加工直径 (上刀具台/下刀具台)为φ687 mm/φ420 mm;最大加工长度为2 027 mm;车削主轴转速4 000 r/min;加工主轴主轴转速12 000 r/min;快进速度X1、Y1、Z1为50 000 mm/min,X2/Y2/Z2为32 000/20 000/32 000 mm/min;自动刀具更换装置(ATC),刀具收纳数量为40把,刀具更换时间 (刀对刀)为 1.3 s;CNC装置为MAZATR0L MATRIX。

INTEGREX e-420H-ST II

MAG

通用立式加工中心FTV 2500FTV关键特性及优势:(1)动柱式机床;(2)以强度、速度、精度、柔性为基本点的优化设计;(3)高强度钢加强筋床身、高阻尼铸铁工作台及立柱、平衡球墨铸铁主轴箱、高刚性滚珠丝杠及线性导轨;(4)各轴快移速度40 m/min,Y/Z轴加(减)速度6 m/s2,X轴加(减)速度4 m/s2,主轴转速范围5 000~20 000 r/min,快速换刀;(5)X/Y/Z轴标配线性光栅尺,确保获得高定位精度及重复定位精度;(6)大型工件加工能力及双工作站生产力;(7)设计可靠,性能稳定,超过400台的安装量,被军工、航空航天、交通及工业设备等行业用于零部件加工;(8)机床规格丰富广泛,X轴行程从1 800~5 000 mm;机床最多可配置7个轴,4个4轴4联动,3个非联动轴。

铣车复合加工中心NBV 700 MT其关键特性及优势为:结构紧凑、节约空间、符合人体工程学模块化设计,显著降低了对车间的空间要求;同时降低了关联成本;整体式铸造床身及横向滑台结构,使得机床具有高静态及动态刚性,最大程度地确保了重切削及高速多轴加工应用时的加工性能;大型的、符合人体工程学设计的工作区;便于操作者工作;同时确保了高效切屑处理;根据用户需求可选配EC0模式实现能效生产,从而确保加工性能最优化;模块化设计概念及配置,使得机床可满足多种加工需求。

森精机

X级复合加工机床其主要特点:①机械刚性。采用厚壁的高刚性床身,线性导轨引导面配置在高位,加大主轴轴承的直径,加强工作台及托盘的夹紧力等,通过机械各部分富有刚性的结构确保了很高的机械刚性,在重切削中也能够稳定地加工;②热变形对策。采用独有技术和分散热量的热对称设计,并通过向铸件内部输送循环冷却液等,控制了热变形,除了结构上能承受温度变化之外,还能主动地控制热量对机械的影响,从而实现了更高的加工精度;③节能措施。为了降低环境负荷和运营成本,安装了LED照明并在油压装置上安装了蓄能器等,在机械各部都采用了节能措施和装置,由此与以往机型相比大幅度消减了耗电量及润滑油等;④丰富的机型。备有丰富的机型,以应对顾客多种多用的需求,可根据对工件尺寸、加工内容、自动化的要求来选择机型,其中的4个主力型号为NLX、NVX、NHX以及NTX;⑤安全标准符合CE、UL、ANSI等世界各地区最新的安全标准;⑥MAPPS IV+ESPPIT®操作面板安装了新型高性能操作系统“MAPPS IV”,标准配置了对话型自动编程功能等,充实了编程方面的功能,复合加工机上标准配置三维干涉检查功能,还可以利用CAM软件“ESPPIT®”编制复杂、高附加值的三维形状的程序。

牧野

5轴控制、立式加工中心D500其设计概念简单明了,就是要克服因轴数的增加而带来的累积误差,实现重负荷下的顺畅加速。只有解决了这个课题,5轴加工才能真正成为生产改革的解决方案。(1)高效率的零部件加工。通过在一次工件安装后进行多面加工,可以削减工序;凭借同级别领先的分度精度,将各轴的累积误差控制在最低限度;无需进行补偿即可得到稳定的加工品质;支持反馈加工、轮廓加工等精度要求严格的加工。D500是高效率和高品质的保证,适用于夜间的无人运行。(2)试生产零件加工时快速对应。能够出色地完成对分度精度和加工面品质要求极高的2+3加工,以及根切部的同是5轴加工等不同类型的加工,满足试生产零件在很短的时间内生产出优质产品的要求。(3)缩短同时5轴加工时间。同时5轴加工主要用于加工各种增压器以及燃烧室、流体机器中使用的叶轮、涡轮叶片、转子叶片、螺旋桨等旋翼;D500拥有支持铝以及不锈钢、钛、镍合金等不同材料的多种主轴可供选择;通过与具有同级别领先的加速性能的倾斜轴、转轴的配合,能够大幅缩短加工时间。(4)全新模具加工方案。2+3加工TM:所谓2+3加工,是指将工件以最佳角度倾斜后,X、Y、Z轴同时进行加工。解决了加工的面与面之间的接缝处的加工难题。

阿奇夏米尔

MIKRON HSM/XSM400U LP稳定性和阻尼:获得最佳精度和工件表面质量的基本前提条件是零部件的抗振性和稳定性;用0SS进行过程优化:工件越大其重量越重,且需要的加工时间越长,因此CAD/CAM编程后依然能干预加工时间的能力是非常重要的,0SS软件模块提供了专门定制的刀具控制功能,以适应加工任务的需要;在X、Y、Z、B和C上直接驱动,允许刀具中心点(TCP)直接移动和旋转,不需要通过机械传动变更路径。MIKR0N HSM/XSM400U LP机床中直接驱动的圆形回转工作台具有极好的动态性能,实现了摆动真正的五轴HSC联动加工:极好的动态性能以及极快的速度,B轴和C轴直接驱动旋转和摆动速度达到250 min-1;精度极高,采用液体冷却电动机和绝对测量系统;极好的稳定性和柔性,旋转轴和摆动轴内部液压夹紧,增加了集成的零位夹紧系统,B轴摆动范围为220°;符合人体工程学原理且干净,方便进入工作区并易于切屑掉落。

MIKR0N HSM/XSM400U LP

巨浪

FZ 12K S五轴加工中心加工优势:主轴转速最高可达40 000 r/min;换刀时间低至0.6 s;切屑-切屑换刀时间仅为2.1 s;进给轴加速度(X-Y-Z)最快可达1.0-1.5-2.0g;快速进给速率高达90 m/min;刀库容量最多可达215;HSK-A 50刀柄;最大刀具直径125 mm;最大刀具长度250 mm;最大刀具重量5.0 kg;工件自动交换时间2.0 s;高生产能力,机床占地面积很小;两轴数控转台,配置闭环测量系统;最佳的定位精度和动态加工精度;完美的表面加工质量;工作台内置6路液压及气源供给,用于液压及气动夹具;零间隙预加载的高精密齿轮驱动第四轴;数控扭矩电动机直接驱动第五轴;第五轴可选配1 000 r/min高速车削转台;选配“Zero Point”快换装夹系统及托盘存储系统。

FZ 12K S

威力铭-马科黛尔公司

W-408S五轴加工中心W-408S加工中心专为复杂零件的高精度加工而设计。回转轴(C轴)与140°摆动轴的结合,实现了机床的五轴联动加工。无论是单一平面还是多面体零件的加工,均可在W-408S加工中心上有效地完成。机床采用超精密级预紧的循环滚柱导轨,确保了X、Y、Z轴的高精度直线运动,快速进给率为30 m/min。各直线轴均由交流电动机通过直径为25 mm的滚珠丝杠驱动,其螺距为10 mm,且带预紧螺母。各直线轴的驱动采用闭环伺服,通过高精度光栅尺直接测量进行反馈,其分辨率为0.001 mm。最新开发研制成的新型电主轴以其先进的制造工艺优势,足以满足常规和高速加工的需要。在100%ED时,主轴的功率是3.3 kW,最高转速达14 000 r/min。主轴锥孔HSK-E40,其温度由全闭环式冷却装置控制。在切削时,主轴的周围喷出冷却液进行冷却。

哈默

万能五轴五联动加工中心C42U高动态型。X/Y/Z行程为800 mm/800 mm/550 mm,可以良好地适应最大工件尺寸,五轴应用的连贯设计使其成为众多行业理想的加工设备,包括工模具制造、医疗器械技术、航空航天工业、机床与设备制造、发动机与赛车技术以及供应商工业。其性能特点为刀具三轴移动,两轴在工件里;改良的、拥有高稳定性的龙门设计,矿物铸石设计,具有极佳的防湿性能,为主轴提供最佳支撑力;数控回转摆动工作台两边都有轴承,实现双驱动;A轴摆动角度为+/-130°;四导轨系统,Y轴驱动位于中心位置;环形抬取式刀库与机床一体化,节省空间的同时带来最快的换刀速度(屑对屑时间4.5 s),标准42刀位,带有SK40或HSK A63刀柄;可选择的附加刀库有43刀位,87刀位和160刀位;特别针对加工复合工件、产品线或者不同的单个工件,不需要任何多余的设置手续;附加选项还有自动化设备;可连接机床设计(完整、准备运输)。

全新的数控五轴五联动高效能C42U高动态加工中心哈默为以实用为导向的C系列产品推出了全新的这款产品,除此之外,还为用户创造了重要的附加价值,最好的证明就是充分考虑到了大型车床的技术和安全要求,新增了C50U和C42U的MT版本。它带有一个完全整合的旋转工作台,可以实现一次装夹完成高难度的铣削和旋转加工。技术参数:A轴双驱动保证了高刚性,因为电动机直接安装在齿轮驱动的传统系统上;C42U MT高动态型(C50U MT高动态型)的数控旋转摆动工作台的旋转速度最大为800(500) r/min;C42U MT高动态型(C50U MT高动态型)的工作台托盘夹持表面积为直径750(1 000) mm;工作台名义载重为600(1 000) kg;旋转加工不但可以在0°和90°的位置实现,也可以在其间的任何一个位置进行;主轴可以由HSK-T设计,尺寸为63 mm和100 mm;C50U MT配上全新的附加刀库ZM 42拥有42个刀位;刀具直径最大为250 mm,刀具长度达到430 mm,刀具重量为30 kg,总刀具数量达到了84个。

哈默C 42 U MT

数控系统篇

中央部委及行业领导非常重视国产数控系统的发展,2010年是“高档数控机床和基础制造设备”国家科技重大专项全面实施的一年。在此背景下,许多企业结合市场需求,研制开发了许多新产品,并利用CIMT2011这个大平台,充分展示了创新成果,让人眼前一亮,笔者也只能挑选其中一部分介绍给大家。

华中数控

华中数控在国家数控科技重大专项“全数字总线式高档数控装置”、“基于多种国产CPU芯片的跨平台高档数控装置”和“全数字驱动装置、伺服电机和主轴电机”3个课题的支持下,在公司前期技术和产品基础上,瞄准国际领先的高档数控系统技术水平,集中优势研发力量,自主研制了“华中8型”全数字高档数控系统。

“华中8型”全数字高档数控系统突破了一批关键核心技术, 如采用基于多处理器的开放式软硬件体系结构和自主创新的总线技术,硬件跨平台、软件可置换、系统多层次开放功能。开发了500 W到100 kW的全数字交流伺服及主轴驱动系统,解决了国产数控系统的系列化和成套性问题。

“华中8型”还具有多通道、多轴联动、高速高精加工能力,适应于数控车、铣、车削中心、立式卧式加工中心、车铣复合、5轴龙门机床等大型、重型、高速、精密数控机床以及各种专用加工设备。

目前,“华中8型”高档数控系统陆续与重大专项支持的29台高档数控机床配套,主要指标已达到国外高档数控系统的指标要求。如“华中8型”与普什宁江机床有限公司的高精密卧式加工中心配套,满足机床的高精度控制要求,该机床作为高档数控重大专项重大成果参加2011年3月中央组织的“十一五”国家重大科技成就展,是现场展出的唯一一台高档数控机床。

HNC-8系列全数字现场总线数控系统

广州数控

广州数控设备有限公司在CIMT2011上主推的是GSK25i铣床加工中心数控系统和GSK988T车床数控系统.

GSK25i铣床加工中心数控系统:5轴联动,拥有5轴RTCP和倾斜面加工、同步轴、PLC轴、全闭环功能;利用GSK-link工业以太网总线,安装调试维护方便、控制精度高、抗干扰能力强;高达2 000段前瞻及轨迹平滑处理能力、1 ms插补周期,能适应高速高精加工;还配置有DAH系列高速高精伺服驱动单元,17位绝对式高分辨率编码器电动机;10.4英寸的显示器,64位高速CPU,大容量存储器,Linux操作系统更方便操作者使用;开放式PLC,支持PLC梯形图在线编辑、诊断及信号跟踪功能。

GSK988T车床数控系统:5个进给轴(含CS轴),任意3轴联动,2个模拟主轴,支持车铣复合加工;指令单位有1 μm和0.1 μm可选,最高速度60 m/min(0.1 μm时最高速度24 m/min);适配具有GSKLink的伺服单元,可实现伺服参数读写和伺服单元实时监控;通过串行总线可扩展GSKLink进给轴和主轴各1个;PLC程序在线编辑、实时监控;零件程序后台编辑;具备网络接口,支持远程监视和文件传输;具备USB接口,支持U盘文件操作、系统配置和软件升级;8.4英寸真彩LCD,支持二维运动轨迹、实体图形显示。

凯恩帝

广州数控GSK988T

K1000TⅣ高档型数控系统:该系统采用32位高速微处理器实现高速、高精度控制,最高速度30 m/min;还有横式和竖式两种安装形式,屏幕分辨率为640×480的10.4英寸彩色(TFT)液晶显示器。主板采用六层线路板,表贴元件,定制式FPGA,整机工艺结构合理,抗干扰能力强,可靠性高;开放式PLC,提供调试软件,满足机床厂家的二次开发要求;机床面板有标准贴膜按键和按钮键两种选择,按钮键机床面板上有50个按键和50个指示灯,它们的功能用户可自定义;通过CAN总线接口可扩展数字接口和模拟接口,选配远程I/0模块可将数字接口可扩展512/512点。中英文操作界面,完整的帮助信息,操作更方便;完善的自诊断功能,内部、外部状态实时显示,出现异常立即报警;超强程序指令处理能力,达到10 000条/18 s,可实现高速小线段加工。系统内置640K程序空间,可通过U盘接口扩展程序空间。具有丰富的软件控制功能:变螺距螺纹加工、宏程序B、刚性攻丝、局部坐标系、机床坐标系、极坐标插补等。

K100Ti-D普及型车床数控系统:该系统采用分辨率为800×480的7英寸数字式TFT彩色液晶显示器;系统配置U盘和RS232接口,可存储/备份程序、参数等数据,利用U盘能升级系统软件;X、Z两轴联动,可实现μm级插补精度,快速速度上限24 m/min,进给速度上限15 m/min;拥有37种G代码,26种M代码,满足多种加工需要。还具有工件坐标系功能,跳转功能和可编程数据输入功能;以及刀尖半径补偿、记忆型螺距补偿、反向间隙补偿、刀具长度补偿功能;同时还具有直线型和指数型加减速控制和程序预读功能,适应高速、高精加工;系统的攻丝功能,可车削公英制单头/多头直螺纹、锥螺纹,螺纹退尾长度、角度和速度特性可设定;完善的自诊断功能,内部、外部状态实时显示,出现异常立即报警;刀具轨迹图形显示,全中文操作界面,完整的帮助信息,操作更方便。

大连光洋

GNC60(重大专项产品)是大连光洋自主创新的最新成果,具有以下技术特点:(1)强大的多通道控制能力,支持通道间协同及共享坐标;为机床工艺运动坐标布局提供无限可能;支持4伺服驱动同一运动坐标;支持斜轴控制;支持极坐标插补;支持多个电子齿轮并发。(2)优秀的五轴加工能力,简化5轴编程;支持多种五轴机床结构,支持斜面加工,支持定向退刀,支持3维刀具半径补偿。(3)高速高精度控制,支持双向螺距误差补偿,空间误差补偿,温度补偿;配合大连光洋GDS系列伺服驱动支持16 384倍位置细分,可适配0.75-110 kW交流同步伺服电动机、交流异步主轴电动机、力矩电动机、直线电动机。(4)基于新一代光纤GLINK2.0现场总线的高集成度、高可靠性、高性能硬件平台,为数控机床可靠性提升提供基础保证。

沈阳高精数控

沈阳高精数控技术有限公司本届展会推出的国家科技重大专项成果:

总线式全数字高档数控装置—GJ400该装置采用新一代“蓝天数控”高性能开放式体系结构,系统由人机接口单元(HMU)和机床控制单元(MCU)组成;各单元通过高速现场总线互联形成高性能分布式处理平台;HMU配置12”彩色液晶显示屏、集成机床操作面板、可安装多种操作系统;MCU支持大容量存储(最大320 G),提供双1 000 M以太网、USB盘、DNC等程序存储及数据交换功能,支持4种现场总线接口,可配置AD/DA接口、Endat2.2接口、振动、温度、噪声传感器,有效控制高速机床、复合加工中心、柔性线等,满足航空航天、船舶、汽车、发电设备加工要求。

基于“龙芯”的高档数控装置—GJ400/L基于国产“龙芯”处理器的硬件平台和实时操作系统,系统由人机接口单元(HMU)和机床控制单元(MCU)组成;HMU配置12英寸彩色液晶显示屏、集成机床操作面板;MCU可扩展为双处理器控制单元,大容量固态存储(最大32 G),提供双1 000 M以太网、USB盘、DNC等程序存储及数据交换功能,支持4种现场总线接口,可配置AD/DA接口、Endat2.2接口、振动、温度、噪声传感器,有效控制高速机床、复合加工中心、柔性线等,满足航空航天、船舶、汽车、发电设备加工要求。

FANUC

北京发那科在此次展会上不仅展示了包括CNC以及各种驱动系统的FA系列最新展品,还特别展示了机器人、智能机械等系列机器人产品,凸显其产品在工厂自动化应用上的广泛性。

CNC方面,发那科展示了其最新推出的产品30i/31i/32i/35i-M0DEL B以及具有高可靠性、高性价比的FANUC 0i-D/0iMate-D系列。

0iD系列是FANUC继0iC之后最新推出的适合通用加工中心、通用车床、双路径车床以及磨床的最具性能价格比的CNC,其中0iMD可实现最大控制轴数8轴,0iTD可实现最多2个路径11轴控制,与同类产品相比具有相当大的优势。特别值得一提的是,0iMate-TD/MD系列产品还增加了控制轴数,使总控制轴数达到6轴,同时还新增了内置以太网接口、USB接口、专用于外圆磨、平磨的磨床加工循环以及用于界面开发的FANUC PICTURE等功能。

本届展会发那科还特别推出了0iD系列的最新产品——0i-PD。0i-PD是专用于伺服冲床的纳米CNC,具有丰富的冲床功能,同时还配有以太网接口、USB接口、使用伺服电机进行冲压轴控制等新功能。

FANUC展台

高端CNC产品方面,发那科本届展会推出其最新产品30i/31i/32i/35i-M0DEL B。此产品系列为该公司30i/31i/32i-M0DEL A的升级换代产品,其中31iB为具有世界最高水平和性能的30iB系列主力机型,35iB为可以高速进行简单加工的面向组合机床等生产线专机控制系统。该系列产品还具有USB接口、使用光缆连接主轴放大器、适用于大型机床的双显示器功能等最新功能。

此次展会发那科还特别展出了由FANUC机器人和两台FANUC钻削中心构成的自动生产单元,展示智能机器人的自动装卸和机床加工的先进技术,体现了发那科在工业机器人与数控机床的融合,吸引了大批观众。

西门子

SINUMERIK 828D BASIC T和SINUMERIK 828D BASIC M是828D系列中的入门级车床和铣床解决方案,配合SINAMICS驱动器和电动机,极好地迎合了现代标准车床和铣床的需求。

SINUMERIK 828D BASIC T和SINUMERIK 828DBASIC M相同的特点:紧凑、耐用并且免维护的数控系统操作面板;使用QWERTY键盘可轻松输入程序和参数;凭借80位浮点数纳米计算精度(NAN0FP)实现最高加工精度;SINUMERIK 0perate图形化用户界面;ShopMill:单个零件和小批量生产加工时可实现最短的编程时间;programGUIDE:大批量生产加工时可实现最短的加工时间和最大的灵活性;独特的工艺循环—覆盖从带剩余材料检测的任意轮廓铣削加工到在线测量的各类加工工艺;动画功能:独特的带动画支持操作和编程;利用U盘、CF卡和工厂网络(以太网)实现先进的数据传输;短信功能(Easy Message):借助手机短信(SMS)的过程监控极大地提高了机床的使用效率。

两个系统两点不同的特点:SINUMERIK 828DBASIC M拥有用于圆柱形工件加工的智能坐标转换以及SINUMERIK MDynamics工艺包,含有全新的“精优曲面”功能,在最短的加工时间内获取最佳的模具加工表面质量。SINUMERIK 828D BASIC T则有用于工件端面和柱面钻铣加工的智能坐标转换功能。

SINUMERIK 828D BASIC T

SINUMERIK 828D BASIC M

发格

本届展会北京发格自动化设备有限公司携其全系列数控与测量产品亮相,其中8035TC车床数控系统是专门为中国机床市场开发的一款非常人性化的产品,它无需通过IS0代码编程就可以完成普通零件的加工,操作简单、培训时间短、操作者无需掌握编程的知识即可熟练操作。由于无需编程,该系统可以缩短生产准备周期,提高工作效率,同时降低了对操作者的要求,从而可以减少用工成本,打破了用IS0代码编程的方式来实现加工的思维定式,引发数控机床在操作上的创新。在小批量和多品种的加工场合,此类操作模式与通过编程的方式相比具有明显的优势。TC操作模式在欧美车床市场一直有很大的市场需求,国内有许多机床厂在开拓国外市场时,都遇到客户点名配套此类发格数控系统的情况。

还有很多数控企业的产品,由于篇幅所限,就不一一列出了。从用户的反应及展会情况来看,国产数控系统与国际知名品牌之间还存在着差距,但进步也是有目共睹的。数控行业是以高端技术作为支撑点的,国产数控行业要想有所发展与突破,就必须在关键技术、关键工艺上狠下功夫,与世界先进数控技术同步发展。

测量篇

雷尼绍

(1)全新RLP40和0LP40车床工件检测测头。可提供无线电或光学信号传输技术,使车削中心的工件找正和工件检测精确、简单而可靠。测头直径仅为40 mm,长度为58.3 mm,具有1 µm的单向重复性,可以减少设定时间、降低废品率并节约夹具成本,同时改善过程控制。两种设计均经过强化,而且密封等级达到IPX8,能够适应典型的车床和车削中心的极端环境。技术成熟的测头盖防护系统能够防止可能损坏测头内部的切屑和碎屑进入。

RLP40

QC20-W partial arc

(2)QC20-W球杆仪。采用雷尼绍全新设计、开发的直线位移传感器和蓝牙(Bluetooth®)无线技术。这种设计具有使用方便和耐用性强的优点,从而使QC20-W可用于“防护门关闭”状态下进行测试,此前同类有连线的系统需在“防护门开启”状态下测试,可能造成安全和程序上的问题。

(3)五轴扫描技术。这标志着近20年来在坐标测量机(CMM)技术上的最重大进步。Renscan5™是一种新型支持技术,能在坐标测量机上进行高精度、超高速五轴扫描测量,而REV0™则是一系列革命性的测座和测头系统的第一个产品,是最早使用Renscan5™新技术的产品,它将重新定义扫描技术的行业标准。(雷尼绍详细展品资料见我刊网站)

REV0_scanning

海克斯康

海克斯康在此次展会上以强大的阵容展示了涵盖桥式测量机、超高精度测量机、复合式影像测量系统、激光跟踪仪、全站仪、关节臂测量机、白光测量系统、在机测量系统、光学影像测量系统、量仪量具等全系列的几何量计量产品,淋漓尽致地诠释了“一站式计量体验”的主题。

(1)0ptiv复合式影像测量系统,为实现超精、超微工件的质量控制提供了先进的方法,并开启了集团通向纳米测量技术的大门。通过在一台设备中整合影像、激光、白光和接触式测量技术,用户可根据工件的三维几何形状、材料、反光性能和精度要求选择最合适的传感器进行检测。该系统支持光学传感器,触发传感器,TTL激光以及创新的白光传感器(CWS)。配备光学传感器的基本型影像测量仪可根据需要以模块的形式支持其他类型的传感器。

(2)最新推出的WLS400系列产品,为三维光学测量带来新的标准,采用独特的蓝光技术,单次拍摄覆盖面积大,能够在使用同在车间环境下高精度、可靠运行,提供丰富而全面的三维信息。Cognitens WLS400 提供了两种机型:Cognitens WLS400M和Cognitens WLS400A。

海克斯康

(3)便携式关节臂测量机,改变了人们对坐标测量的理解。以提高用户的工作效率和节约测量时间为目标,关节臂测量机让三维测量变得更加方便快捷。R0MER绝对关节臂测量机是海克斯康最新推出的现场计量产品,成为极轻便、极高精度、极灵活、技术最新的关节臂测量系统之一。绝对编码器,关节臂测量业界率先使用,为关节臂的每个位置指派绝对值。无需初始化,开机即可测量全新的R0MER绝对关节臂测量机,具有无以伦比的可靠性和空间测量精度,测量范围从 2.0~4.5 m,空间长度精度可达 0.023 mm,能够满足大多数工业检测要求。

法如

本届展会上法如科技的测量臂新品“FAR0 Edge”可广泛地应用于汽车、航空航天、船舶制造、钢铁等领域。它是一种便携式测量臂,集成了个人测量助理功能,配有内置触控屏和配套操作系统,具有独立的基本测量能力,全新演绎了便携式测量。无需笔记本电脑即可进行快速、简便的尺寸检查,通过其内置诊断程序,也可以对系统性能进行优化。可用于检测、工具认证、CAD至零件比(CAD-to-part) 分析以及逆向工程,可轻松核实验证产品质量。

在FAR0 Edge中,蓝牙、WiFi、USB和以太网均可适用,大大增强了通信功能,并且可以通过组网进行多客户端管理;该产品还配有多功能手柄端口,手柄可快速更换,具有扩展能力;采用了智能传感器技术,改善了外部负载过大时的传感器警报功能,新加校正温度变化并检测可能导致故障的新功能;其内部配专利技术使人感觉舒适且使用时无压力,符合人体工程学。

法如展台

卓勒

卓勒在本次展会上展示了各种测量精度高达µ级的刀具全自动测量仪器。

Z0LLER smile/CNC是为小规模工厂生产的入门级型预调和测量设备。具有速度快、精度高、方便使用且过程可靠的性能,经测试的专用可靠传动设计可实现所有轴的快速高精度(微米级)定位,无需操作人员介入。具备自动聚焦功能的 smile/CNC的决定性优势:创建重复命令,确定测量顺序,并反复调用。

smar Tcheck也是一款专为测量切削刀具而设计的高性能通用测量设备。可用于刀具外部轮廓、径向和轴向几何尺寸的自动监测。它可以在加工前和加工后能提供极为经济的刀具检查方式,并可按照DIN EN IS0 9000的说明进行归档。同时通过旋转式入射光相机可以检查、测量并保存刀具轴向或径向基和形状。所有操作均可通过点击鼠标完成-无需特殊技能也能操作,从而满足客户的多样化需求。

此外,Z0LLER genius3对任何刀具制造业和刀具修磨企业来说都可以说是终极产品,它不需操作人员的参与,能进行全自动刀具测量和检测。装备5轴数控系统,能快速、方便地进行任何刀具参数的全自动测量和检测,精度达到微米级,检测参数多达50多种。该产品是为电子数据进入与数控磨床进行数据交换的网络而设计的。测量结果既可以文件形式进行详细归档,也可通过一个按钮操作将其传输至磨床。

西安爱德华

Daisy系列三坐标测量机是AEH最新研发的新一代超精密型三坐标测量机。采用国际先进的有限元分析技术设计,具有高精度、高性能、高速度和高稳定性的特点。全封闭框架结构外形美观紧凑,先进的横梁采用独特45°专利斜梁技术,同时保证整体结构有足够的机械刚性。操作简便,自动更换技术,极大提高操作效率。外挂光学技术,增加光学测量功能,使得对设备的投资得到最佳的回报,国际一流品牌专业控制系统,保证运动稳定性,21项误差空间修正技术,兼之源于德国技术的AC-DIMS专业测量软件,易学使用。

经济、实用的Daisy系列,不仅具备触发和扫描技术,同时将高精度、高效率、高稳定性于一体,可实现一系列测量要求,特别适用于车间和计量单位检测需要。用于航空航天、汽摩、高铁、水电、风电、核电、电子、模具、机械加工、教育等领域。

刀具篇

株洲钻石切削刀具股份有限公司

作为国内行业领军企业,株钻今年适逢成立10周年。此届展会可谓盛装出演,声势浩大。偌大的LED屏幕现场循环播放着10周年庆典的相关情况,一排标有“国家重大专项”的展示台,株钻的风采展露无遗。

株洲钻石展台

株钻带来了飓风FMA07系列新一代高经济型面铣刀、旋风FMD02系列铸铁材料加工高效刀具、小松鼠家族新成员——QC系列浅槽刀等。这三者都是“高档数控机床与基础制造装备”科技重大专项刀具系列产品。其中,FMA07系列面铣刀拥有十六刃超经济性刀片,其双负结构(轴向前角、径向前角均为负值)及超厚刀片使刀具安全性更高,整体抗冲击性能优异;自修光性能良好,尤其是在高进给的情况下,效果明显优于同类产品;刀片采用独特的孔型设计,使刀片夹紧更可靠;刀具系列覆盖φ25~315 mm,有多种刀片供选择。

FMA07系列面铣刀

山特维克可乐满(中国)

每届展会,山特维克可乐满无疑都是最抢眼的展台之一。此届CIMT上,山特维克可乐满展台古色古香颇具中国特色的布置,再配以满场明黄,使得整个展台呈现出一副金碧辉煌、光芒四射的景象。“睿智”一直是其品牌口号,因此展台设计以“睿智空间”为主题。

在展台中,每台模拟加工设备旁边都摆有不同类型的刀具。通过各种电子设备,观众可以更进一步了解产品信息并且亲身体验(本刊今年第4、5期对山特维克可乐满此届展会的展品有部分介绍)。

随着近年风电、高铁、工程机械的飞速发展,山特维克可乐满也进入了齿轮铣削这一领域。此届展会推出全新刀具产品——带径向安装刀片的全牙形滚刀。此款刀具主要应用于齿轮粗和半精铣削,模数范围为4~9,符合DIN3972标准,公差等级为8。拥有:高精度和高刚性刀片定位/夹紧、刀片径向安装、可运用很高的切削参数、出色的表面粗糙度、芯轴和山特维克可乐满Capto两种可选接口以及可定制等特色。此款刀具可使用户显著提高生产效率和降级制造成本(与高速钢刀具相比,切削时间缩短50%~70%;刀具寿命提高200%~300%)。

山特维克可乐满展台

带径向安装刀片的全牙形滚刀

山高刀具(上海)有限公司

山高的展台与其他“大腕”相比,不论是从面积还是布局上都不遑多让。蓝、白、黑的主色调使得整个展台优雅而不失亲和。展会期间,山高还举办了新品发布会,各种新品用于铣、钻镗等,还有新材质等等,一一推出。(本刊今年第5期有发布会详细报道。)

Minimaste Plus——新一代 Minimaster小魔王,这是一段成功的延续,对采用可替换刀头的立铣刀再次指明了未来的方向。当Minimaster Plus小魔王新刀头替换旧的刀头时,端面和径向应保持相同的位置以获得最大的精度。在更换刀头时,不把刀杆从刀柄或机床上拆卸下来并且重新测量整个刀具组件也是可行的,这样就能显著缩短加工周期。而当刀具磨损后,只需更换刀头,而非整个刀具(例如,HSS高速钢或整硬立铣刀)。此款产品适用于不同刀杆的可换式刀头,可使用更高的切削参数、可避免重磨并保证一致的刀具寿命。

山高刀具展台

Minimaster Plus小魔王

瓦尔特(无锡)有限公司

瓦尔特的展台总是热热闹闹、人气很旺,再配以展馆四处可见的广告,“银虎”袭来,其势汹汹。

结合了瓦尔特、瓦尔特-蒂泰斯克和瓦尔特-普瑞特,此次展会瓦尔特的产品涵盖了通用机械、模具、轨道、航空航天、能源等行业。现择其一,略加说明。

航空航天业正在经历重大变革,大飞机制造也炙手可热。瓦尔特作为供应商可提供完整的高科技解决方案。例如在加工主起落架的过程中,提供多样化的刀具(整体硬质合金刀具)使生产效率提高100%。瓦尔特Xtra•tec®Point钻头用于转向节孔加工、高性能铣刀用于缸体平面铣削、Xtra•tec®立铣刀用于外圆插补铣、Xtra•tec®玉米铣刀用于主转向节轮廓铣削、瓦尔特-普瑞特Protostar Tough Guys用于主缸轮廓平行静加工、瓦尔特-蒂泰克斯Alpha®4 用于钻制底孔、瓦尔特-普瑞特Paradur Inox用于攻丝(本刊今年第5期刊登了瓦尔特的新闻发布会报道)。

瓦尔特展台

伊斯卡(中国)公司

伊斯卡进入中国市场20年,也是CIMT上的老展商了。展台高低错落有致的设计,围绕主展台林立着系列刀具展示小圆桌,时尚气息扑面而来。

此届展会伊斯卡带来了铣削、孔加工、车削、刀柄、切断和切槽系列产品。现主要推介一款荣获专利、用于切断的装夹方式新型刀片——TANGGRIP立装自夹式槽刀。此款刀片的特点是:高刚性立装夹持,定位更佳,使得高速进给成为可能,并且提高了工件直线度与表面粗糙度;排屑流畅,这在切深槽及切断加工中尤为重要。上述两个特色综合影响了刀具及刀槽的寿命,也为退刀时刀片可能脱落的现象找到了一种解决方案。TANG-GRIP系列可夹持于方刀杆或刀板上使用,刀片宽度1.4~9.5 mm,合金牌号为SUM0 TEC(束魔技术)——IC830和IC808。

伊斯卡展台

ANG-GRIP立装自夹式槽刀

传动篇

南京工艺装备制造有限公司

在滚动功能部件制造领域积淀了五十年丰富经验的中国艺工,从技术、装备、规模、品牌以及团队都有诸多优势。此届展会,公司集中展出了一系列高速、重载、精密、大型滚动功能部件产品,全面展示了承担“高档数控机床与基础制造装备”国家科技重大专项所取得的成绩。其中展出的新品有:复合型、模块化功能部件——伺服直驱螺母旋转复合单元、带自锁功能的滚动直线导轨副以及下面要介绍的大型重载滚珠丝杠副。

大型重载滚珠丝杠副主要应用于数控车床、镗床、铣床、大型钢铁冶炼设备、千斤顶、旋压机等机械设备。展出的有JF型大型重载滚珠丝杠副、JFZD型大型重载垫片预紧滚珠丝杠副。此系列产品攻克了设计、热处理、校直、滚道成型加工及动态检测技术,在结构设计上采用了有多路径大直径滚珠循环回路的设计结构。最大额定动载荷126 t,最大额定静载荷595 t。

南京工艺展台

伺服直驱螺母旋转复合单元

THK

走进THK外红内白的展台,看着柜台上各种产品:导轨副、丝杠副、花键副、导套、衬套、轴承、工作台…仿佛走进了一个传动世界。今年是THK成立40周年,此届展会上THK展出了帝业技凯(辽宁)精密工业有限公司、帝业技凯(无锡)精密工业有限公司以及大连蒂业技凯瓦轴工业有限公司的主要产品。

THK的LM导轨副,无疑是业界先锋。在此特介绍一款钢球保持器型LM滚动导轨副,包括径向型SSR系列、超重负载型SNR/SNS系列、世界标准SHS系列等等。这些系列产品除了各自独特的特点之外,拥有的共性有:①优异的自动调节能力,由于THK独特的圆弧沟槽的正面组合(DF组合),所产生的自动调整能力的效果,即使给予预压也能吸收安装误差,从而得到高精度、平滑稳定的直线运动;②长期免维护保养,通过形成润滑脂储存袋,提高了润滑剂的保持能力,实现了长期免维护保养。

THK展台

钢球保持器型LM滚动导轨副

NSK(日本精工株式会社)

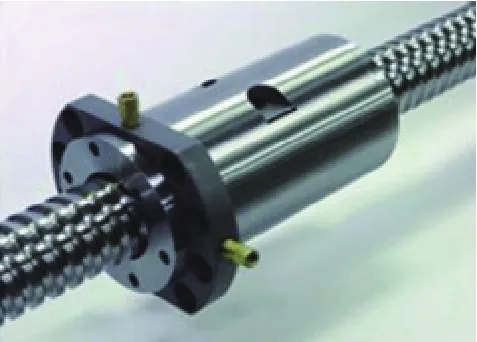

作为日本的轴承先锋、老牌劲旅,NSK利用生产轴承锤炼出的精密加工技术,从很早以前就开始通过向汽车零部件、精密机械产品、电子应用产品等领域的进军,推动多方位的事业拓展。此届展会NSK的展台精致素雅,垂手而立的展台工作人员一见有观众走进展台便彬彬有礼地一一为其解疑答惑,非常热情。NSK展示了各类轴承(如超高速角接触球轴承SPIN-SH0TⅡ、高精度窄幅角接触球轴承、高刚性双列圆柱滚子轴承等)、滚珠丝杠(如HMD系列、HMS系列等)、滚子导轨、密封圈以及防水型大扭矩电机。

NSK展台

在新产品中有一款高速机床用的“HMD系列螺母冷却滚珠丝杠”,该款产品性能最高输送速度达120 m/min,且有以下几个特点:(1)静音、高速:采用新型循环,静音,高速;(2)冷却效果:螺母冷却时,具有与轴芯冷却同等的冷却能力,轴芯冷却与螺母冷却轴的温度基本相同采用螺母冷却时工作台温度比轴芯冷却时低约3℃,提高加工精度;(3)预紧:螺母冷却不会增加滚珠丝杠的预紧力;(4)安装方便:成本低、只需将油管接在法兰盘上即可;(5)精度:减少滚珠丝杠向工作台热传递,保证高精度。

HMD系列螺母冷却滚珠丝杠

特种加工篇

阿奇夏米尔

CUT2000超精密数控慢走丝线切割机床具有卓越的超高精度和高生产率。为应对加工零件小型化要求的挑战,该款机床加工用电极丝的直径小到0.03 mm。同时,其在进行超高精度和最小可达Ra0.04 μm的纳米级表面粗糙度的零件加工时可获得亚微量级的精确定位。CUT2000装有第三代自动双线切换装置,用户可以根据加工步骤的顺序选择最合适的电极丝,确保了生产率的提高。同时,为了满足生产需求不同的客户,CUT2000的放电电源配置了多种加工系统,其控制系统的智能模块大大提高了车间的生产效率。

CUT200精密数控慢走丝线切割机床CUT 200 C是在GF阿奇夏米尔北京工厂生产的与瑞士工厂同步的最新产品,它是有着良好口碑的FI240CCS机床的升级版。具有多功能性和高生产率,它能用于通用机械、模具、切削刀具、挤出模等各种应用。CUT200C的独特设计保证了它在各种情况下的最高精度,快速穿丝系统能大大提高生产率,减少停机时间,从而提高收益。CUT200C机床安装新一代的CC(Clean Cut)数字脉冲电源,使其产生的火花具有新的形状,可以减少加工变质层,可使加工的切割模具或工具使用寿命明显延长。

CUT2000

CUT200

FORM 3000超精密数控慢走丝线切割机床F0RM 3000 超精密数控慢走丝线切割机床是瑞士阿奇夏米尔集团专为高生产率进行设计的最新一款机床。它最突出的特点是能够在复杂应用中实现最高的精度。其有力的电源为其提供了最高的机械表现;IQ智能加工技术提供了最低的石墨电极损耗。它具有配置综合工作管理系统的Vision5控制单元,刀具交换装置的设计具有最大灵活性,3种规格电极交换装置可以帮助用户达到优化生产效率的目的。

F0RM 3000

三菱电机

二氧化碳二维激光加工机ML3015eX-45CF-R基于制造业的全球化和进一步的生产性的提高以及加工成本降低的需求,e X系列以字母“e”为开发主题的全球标准机终于面世了。eX系列的特点由3个e来概括:(1)excellent——高稳定、高性能、高安全型激光加工机。ex系列采用了最新的控制技术,提高了加工机的加工速度,使得薄板的加工时间比过去缩短了约20%;在中厚板领域采用了最新的穿孔技术,加工时间比过去缩短了约30%。eX系列是享誉其超高性能的激光加工机。(2)easy to use——操作简单、初学者也能轻松胜任。在过去,从加工准备到加工完毕需要8步操作,而现在只需2个简单操作便可轻松完成,大大减轻了操作员的负担,与CAD/CAM网络合作,支援现场操作。即便是初次操作的人员也可以简单快捷的完成高速高品质的加工。(3)ecology——最大限度降低运行成本、注重环保与生态。加工机停止加工时,自动切换到节能模式,待机状态的运行成本最大可以降低90%。一直饱受广大用户欢迎的三菱电机独有的气体封闭式三轴直交发振器能大大削减日常运行需要的激光气体和电力的消耗量,使得二氧化碳的排放量相比一般的高速轴流发振器降低约30%。eX系列不仅有如此的高性能和简便的操作性,更是对环境保护做出贡献的加工机。

3015eXP

这次参展eX系列的加工尺寸范围是3 100 mm×1 550 mm,为了提高工作效率而标准配备了交换工作台,搭载的发振器为4 500 W,碳钢、不锈钢都可以切到25 mm。在加工速度上也有了更大提高。在此次展会上,eX系列给参观者带来与以往不同的切割感受。

百超

BySprint Fiber。光纤激光发生器Fiber 2000功率为2 kW,但运行成本极低。专为光纤激光的应用而研制和开发的切割头,喷嘴能自动清洁。终端以及操作界面始终按照人体工程学准则设计。直启盘式电动机,保证高动态驱动,无需中间变速箱,实现精确快速定位,结合迅捷的切割速度,达到前所未有的生产效率。高效控制系统ByVision,即使很大的切割套裁方案也能在几秒之内传输到机器上,硬件组件位于一个单独的紧凑型机箱内,进行维护工作时可以在最短的时间内整个变换。Bysoft CAD/CAM软件与Bystronic设备达到最佳协调,将所应用的切割和折弯技术全方位地付诸于实施。

ByJin系列配最新4.4 kW激光发生器。ByJin系列激光切割机性价比优异,几年来在中国市场最畅销的机型。最新的切割和穿孔工艺,可控脉冲穿孔和飞行穿孔能带来最大的生产力。最新的节能模式将待机操作的整机电力消耗降至13 kW,由于采用了免维护高压激励模块和装备免维护磁悬浮轴承的涡轮机,大大降低了运行成本。标配自动聚焦系统,保证整个切割区域焦点恒定,并能根据具体切割参数自动调节焦点位置。

BySprint Fiber

福禄(WJP)

福禄超高压器型泵可将水加压至4 137 bar(60 000 psi),然后通过一个直径只有0.1 mm(0.004 英寸)的喷嘴产生一道每秒约一千公尺的快速水箭。这种纯水水刀可以切割各种非金属材料。而针对要切割像石材、玻璃、金属及其他坚硬的材料,福禄在1979年开发出具专利及更完善的设计,就是将砂料缴入水箭中用以增加它的切割能力——这就是福禄的PASER系统。福禄水刀的优点如下:(1)提高生产力。可提供良好的切割品质,无裂缝、无毛边、无浮渣,不会产生热效应,故不需二次加工。(2)高效能与多功能化。从纸板到钢板皆可切割,且无厚度及尺寸的限制。(3)高度弹性化。从简单到复杂的图形不仅切割速度快,而且切割容易。(4)操作简单。福禄水刀操作方式简单,并可切割任何设计或是创意的图形。(5)节省成本。零配件的使用寿命很长,可减少停机时间并降低成本。(6)安全性。水刀切割时不会产生灰尘及有毒气体,可提供一个清洁及安全的操作环境,并提供全面的安全措施。

WJP水刀2020B经济实用的WJP系列拥有传统水刀所应具有的所有特点及优势,可满足各种加工需求:福禄原装380 MPa JetPlex TM超高压直驱泵,可靠而稳定;Flow ECL Plus®切割刀头,快速而精确。切割范围为2 m×2 m(X轴×Y轴);定位精度为±0.01 mm/m;重复精度±0.05 mm;最高压力380 MPa。

MACH4 2513B 福禄最快、精度最高的水刀系统,独具最前沿的水刀技术,无论是平板、斜角还是三维零件切割,都将为客户提供高速度、高精度、高效率的技术:(1)先进的动态XD技术。马赫4系列水刀切割系统配备福禄最新的动态水刀技术,可实现斜边及三维切割,福禄革命性的动态XD技术可切割最大60°;(2)业界最高压力647 MPa的极高压泵。福禄所提供的647 MPa极高压水刀切割技术比世界上大多数水刀的压力要高出至少57%,切割速度可提高50%;(3)FL0WXPERTTM卓越的水切割软件。FlowXpert拥有最前沿的先进技术,最大化产能的同时,最大限度地节省时间,从绘制零件开始可能即可使用易学易用的FlowXpert设计软件,亦可轻松导入几乎任何标准的CAD二维或三维格式文件。

团结普瑞玛

RAPIDO三维五轴数控激光切割机切割头快而精确,旋转轴采用直联电动机驱动,无需传动装置,彻底消除间隙误差,并具有极好的动态性能;采用光栅尺全闭环反馈,具有最高的精度等级;切割头集合尺寸最小化,空间接近性最大化;旋转轴A可实现n×360°连续无限制旋转;摆动轴B可实现±135°摆动;高速动态随动轴C(加速度4g),可自动适应零件表面的弹性变形;带切割功能的测量机,RAPID0切割喷嘴可用做测量工具以节省调试时间,并可在机床上直接对零件进行验证;双重安全防碰撞保护,多重防撞保护可快速回复,无需重新调整且没有损坏件;模块化设计,可在不同应用间灵活切换。