卧式数控机床主轴温度场分布及对机床热变形的影响

2011-10-18刘启伟李晓飞马晓波

仇 健 刘启伟 李晓飞 马晓波

(①沈阳机床(集团)有限责任公司,辽宁 沈阳110142;②沈阳北方交通重工集团,辽宁沈阳110001)

数控机床的误差补偿,尤其是机床的热变形,对数控机床加工精度有重要影响。因此,热误差补偿对提高机床的加工精度至关重要。目前,对于机床热误差的措施主要有热误差预防法和热误差补偿法。机床热误差补偿的一般思路:选择最佳的温度测点,获取温度场分布信息和热变形趋势,进而建立相应的热误差补偿模型,采取适当的热误差补偿的措施。

国内外对机床热误差补偿研究开展较多。密歇根大学的Hong Yang和Jun Ni等提出基于Kalman滤波参量估计的动态自回归模型,根据在不同的工况下自适应修正模型参数来预测热误差[1]。South Florida大学的Hui Wang等人基于LVM方法确定温度测点数量,通过在线监控温况预测机床加工性能[2]。Z.Lin等人针对高速加工中心主轴热误差也建立了相应模型[3]。国内北京机床研究所、天津大学、上海交通大学等科研院所也陆续开展了相关研究[4]。

机床热源一般分为内部热源(电动机、轴承、齿轮、皮带、丝杠、导轨、液压回路等的损失热和工件、切屑、刀具等的加工热)和外部热源(空气流动以及周围环境的传导对流热源和窗、墙壁、地板、控制柜以及周围人和物体的放射热源)。

这里应用红外测温方法获取机床主轴温度场分布信息,利用激光测距技术采集机床运行时的热误差。

1 红外测温原理

红外辐射测温基于斯蒂芬-玻尔兹曼定律:

式中:ε为物体辐射单元表面辐射率,取决于物体的表面性质;σ=5.67×10-8W·m-2·K-4为斯蒂芬·玻尔兹曼常数;T为辐射单元的表面温度,K;E为辐射单元单位面积上的辐射能量,W·m-2。

热像仪收集到的热量包括被测物辐射能=ετWobj,从周围环境热源反射的辐射能 =(1- ε)τWrefl,以及空气辐射能=(1-τ)Watm三部分。其中ε是被测物表面发射率,τ是辐射能在空气传输率,(1-ε)是反射率,(1-τ)是空气发射率。因此,测量的总辐射能Wtot为

相应地,热像仪实测温度 Ttot包括被测物温度Tobj、环境温度Trefl以及空气温度Tatm。通过式获得被测物的相应温度为

测量前需要确定的参数包括:被测物表面发射率ε,环境相对湿度,热像仪检测元件与被测物间的距离Dobj,被测物周围温度或环境反射温度Trefl,以及大气温度Tatm。

用热像仪的检测元件测量物体辐射单元的辐射能。通过斯蒂芬·玻尔兹曼定律求得辐射单元的表面温度。红外热像仪将被测物表面辐射能量转换成视频可见图像,其红外探测器通过光扫描机构依次探测物体辐射单元的辐射能量,并将每个辐射单元的辐射能量依次转换成电子视频信号,再经信号处理,以目标可见图像的方式显示出来。热像图代表着目标表面二维辐射能量场并对应着物体表面的温度分布场。

红外测温的优点是非接触测量,不改变被测介质温场,并可测量移动物件的动态温度。缺点是测量1 000℃以下的温度误差较大。但对于运行中的机床,尤其是旋转部件的温度检测,这种非接触测温方式尤为适合。

2 试验安排

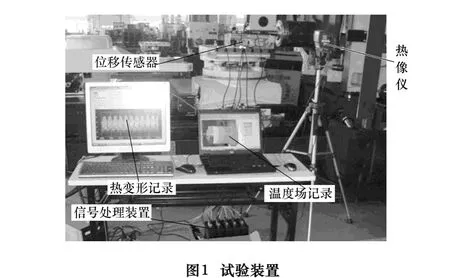

试验在沈阳机床某卧式加工中心上进行,综合评价该机床的温度场分布以及相应温度对主轴和刀具端的热变形量的影响情况。试验设备包括5组德国米依非接触激光位移传感器、红外热像仪、数据采集卡、标准检棒、位移传感器固定用夹具、2台数据采集电脑、热像仪三脚架、温度测试软件、热漂记录软件。试验装置布置如图1所示。试验在空转无冷却液条件下进行,主轴转速3 000 r/min,环境温度23℃,相对湿度50%。由于主轴箱采用铸铁结构,其热反射率为0.637。传播率1.00,热像仪距离发热点2 m。

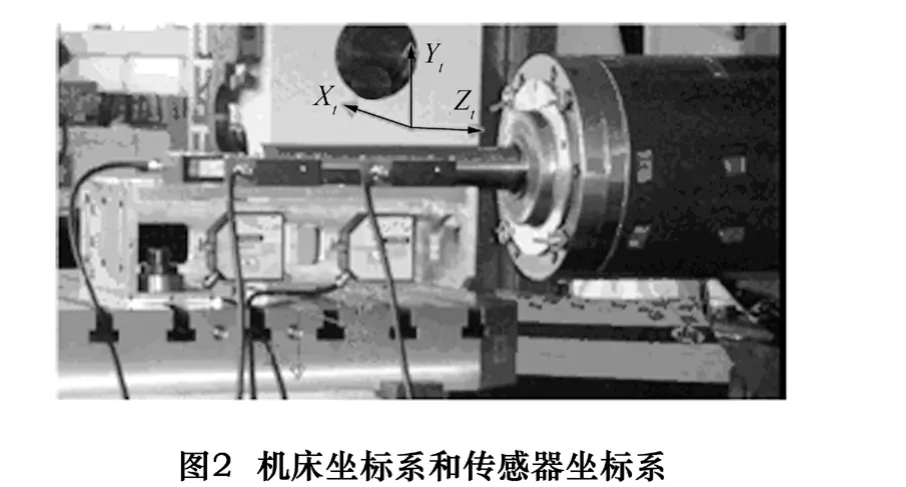

主轴热变形量的测定分别由5组激光位移传感器在与主轴连接的标准检棒(刀具端)X、Y、Z三向布置测点[5],其中X和Y向在检棒靠近主轴装夹端和远离主轴端各布置2组传感器。测量热变形的传感器坐标系和机床坐标系如图2所示。

应用热像仪测温可在热像图上标定主轴任一点的温度值,并且可记录主轴动态热源变化的全过程。使用红外热像仪测温,可以在采集热图像后确定温度敏感点,而在用诸如热电偶等方式测温时,难点之一即是如何确定温度敏感点以及敏感点的位置和数量,从而合理布点[6]。这里通过红外测温方式,在后期数据处理时便能够找出机床热误差和温度的对应关系,对于改进机床结构和加工性能,指导生产十分有帮助。

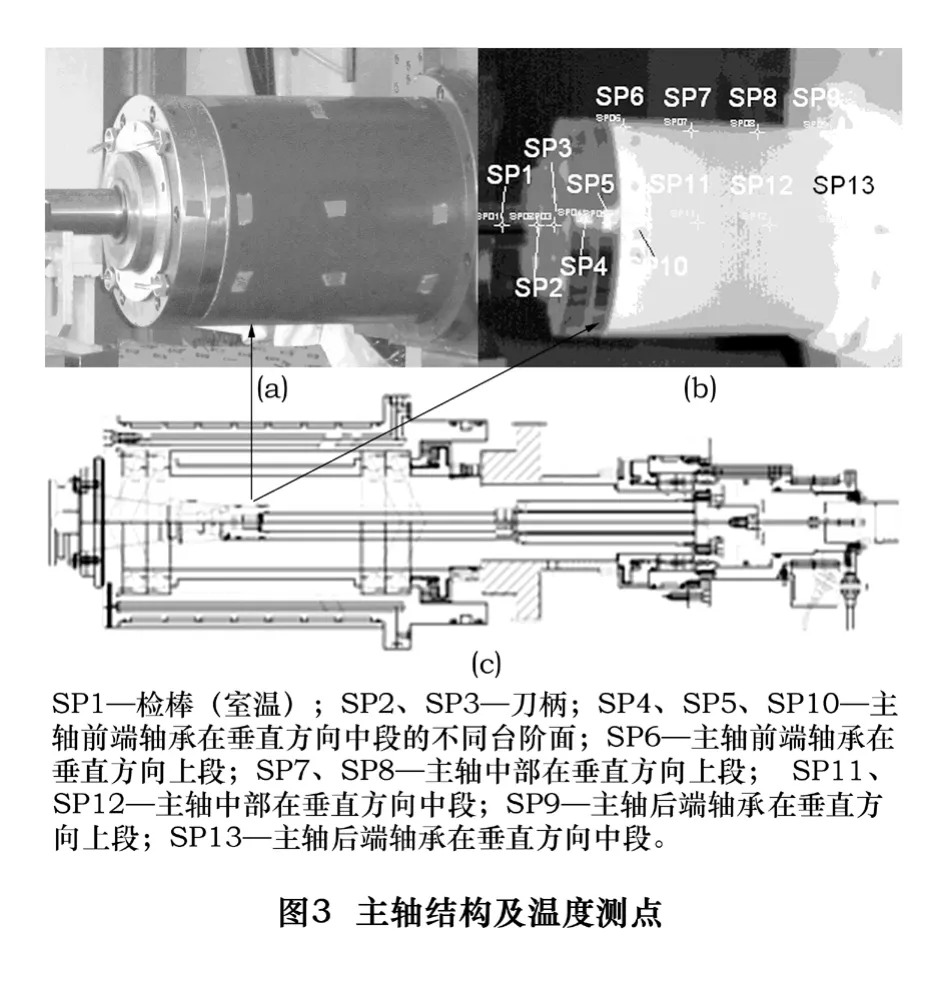

3 主轴温度场和机床热变形

从图3b可看出主轴运行中温度场分布状况,主轴温度最高,其次是刀柄,机床立柱和主轴与刀具连接段及刀具端温度较低,环境温度是整个热图像中最低的,值得说明的是图3a中主轴上贴PVC绝缘胶带是为了保证主轴各位置热辐射率一致而设置图3b中SP1~SP13共13个温度测点,这样选取的温度测点经标定获得的温度值才有效。主轴前端两处亮斑是因为PVC胶带的辐射率较铸铁高,热像仪捕捉的温度较高。

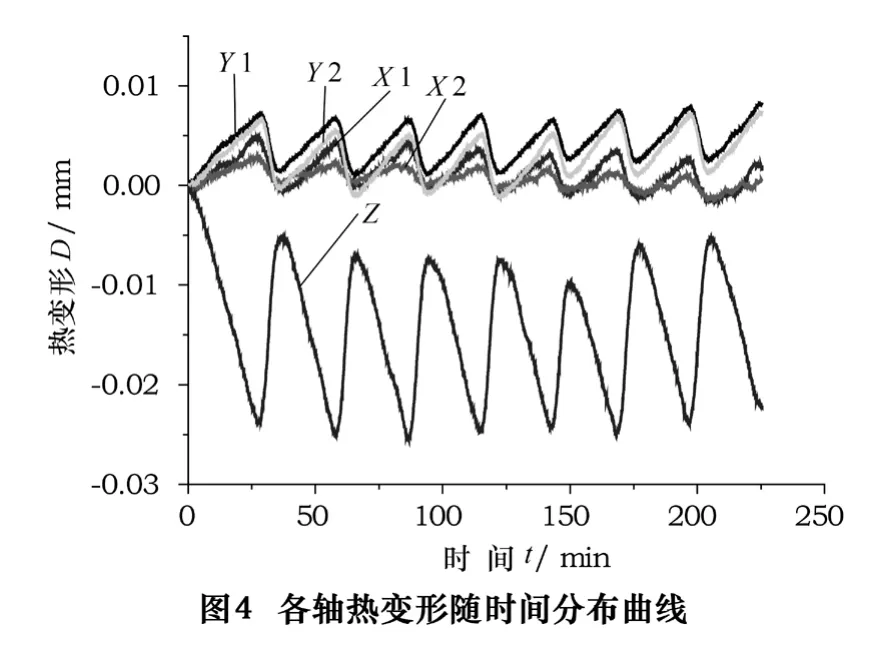

由图2中5组传感器采集到的热变形曲线趋势完全一致(图4),其中X和Y向无论是刀柄端还是刀尖端都逐渐远离理论旋转中心,而由于检棒悬臂和高速旋转离心力所致,刀尖端的偏移量要大于刀柄端的偏移量。各向变形随时间呈现周期性变化并缓慢增大,当达到一定值后又迅速恢复至接近零点。其中,Z向由于传感器坐标系和机床坐标系差异而使Z向变形曲线呈现与X和Y向相反的趋势。由检测结果可知,主轴伸长量Dz要远大于X方向和Y方向热变形量Dx和 Dy,并且 Dy> Dx。

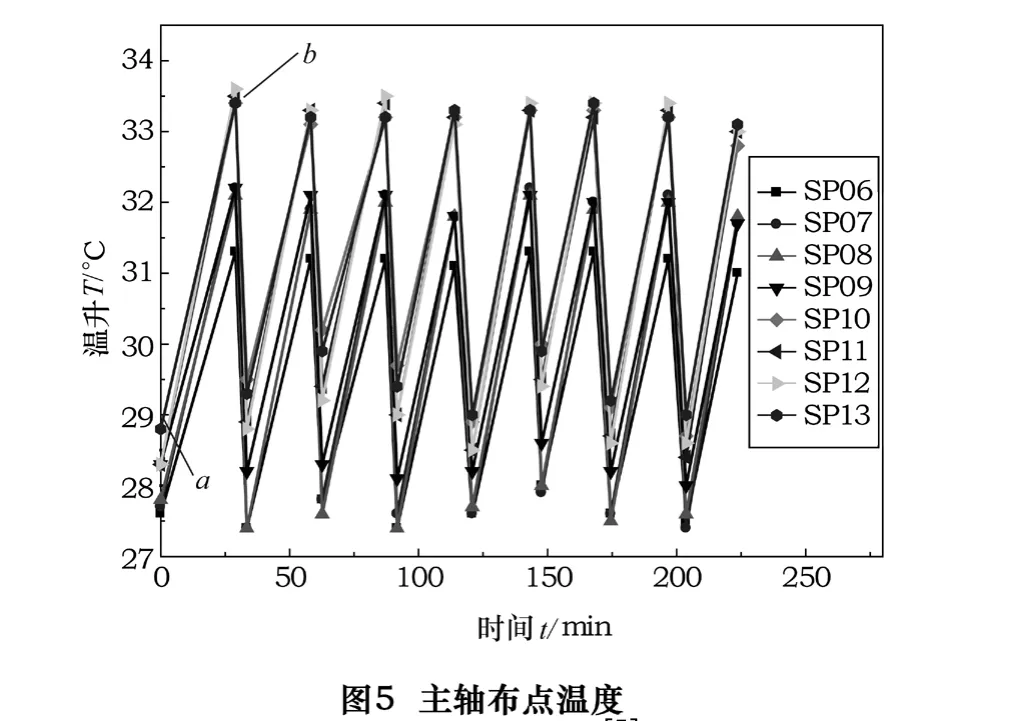

造成主轴偏移的原因可从图5中温度分布曲线找到原因。由于该数控机床内部有自动控温装置,当温度达到一定值时机床冷却装置即自动开启并使整机温度迅速回落到室温,随后冷却装置自动关闭并开始下一温变循环。因此,在机床没有达到热饱和状态时,各测点温度缓慢上升,当达到温控点后,温度曲线迅速回落,机床初始运行阶段和运行近4 h后的温度曲线趋势一致,体现明显的周期性。主轴在机床运行中的热变形量(图4)与主轴温升(图5)有直接关系,热变形曲线甚至复制了温升曲线随时间变化的趋势。这说明主轴温升是造成机床刀具热变形的主要原因,会严重影响切削加工精度。

利用温控装置调节机床温度[7]使主轴各向变形量 X1、Y1、X2、Y2 和Z 分别由最高温时的20、15、15、10和20 μm减小到初始温度的零点附近。

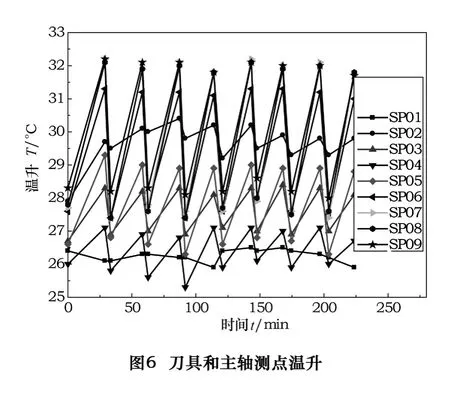

另外,结合该型机床主轴结构(图3c),从图5和图6中可看出主轴前后端轴承位置的温升较大,说明此处是主要热源,并且随着与热源的距离增大,温升幅度逐渐减小。测点6~9与测点10~13相比温度升幅略小,这与测距和测点表面辐射方向等有关。提取具有同样表面辐射方向的测点1~9得到图6所示温升曲线,可以看出,刀具温升最低,并且曲线变化趋势不显著,这说明主轴温升对刀具表面温度的影响极小,加之标准检棒几乎不变形,因此,热变形主要是由主轴温升引起的。其他测点中,主轴前端刀柄温升较小,其次是主轴端面,除主轴温升较大外,刀柄与刀具配合处也是热源之一。由图6可知,主轴温度梯度要远大于其他测点处的温度梯度。

值得注意的是,上述数值并不代表真实的温度值,而是由于测试环境温度、介质热传导率和被测机床反射率等因素,造成热像仪所获数值比实际温度略低。对于温度场分布以及温度随时间的变化趋势等问题,只要在实测时保证相同的试验环境和试验条件即可达到试验目的。

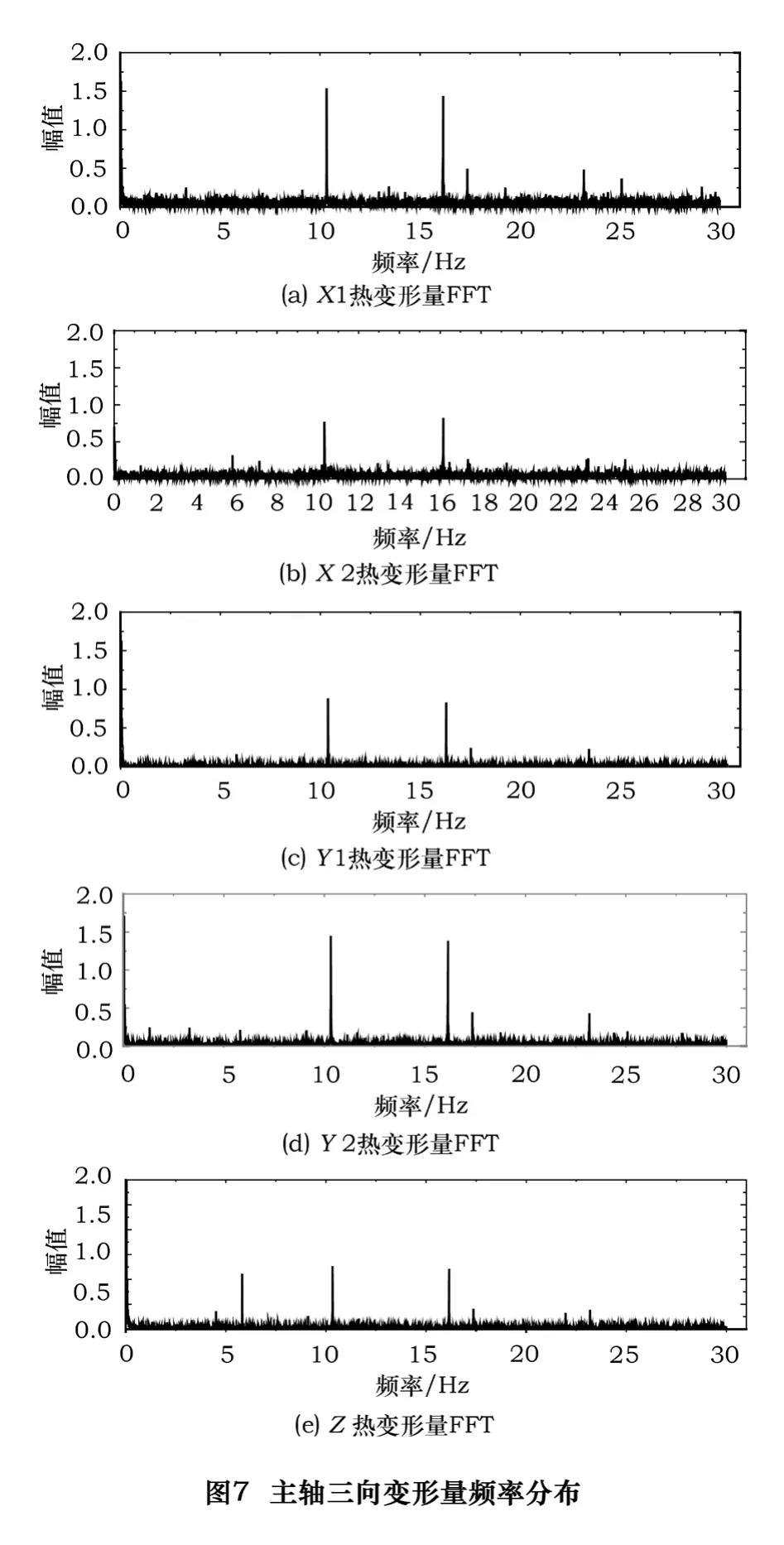

对各向热变形量分布做幅频(图7)分析发现,各向变形幅值分布均匀,除少数点有较大波动外,几乎所有偏移都是集中在零点附近,为μm及以下量级。Z向变形最大,Y向变形最小,说明该机床X向结构对称,Y向导轨结合面良好。

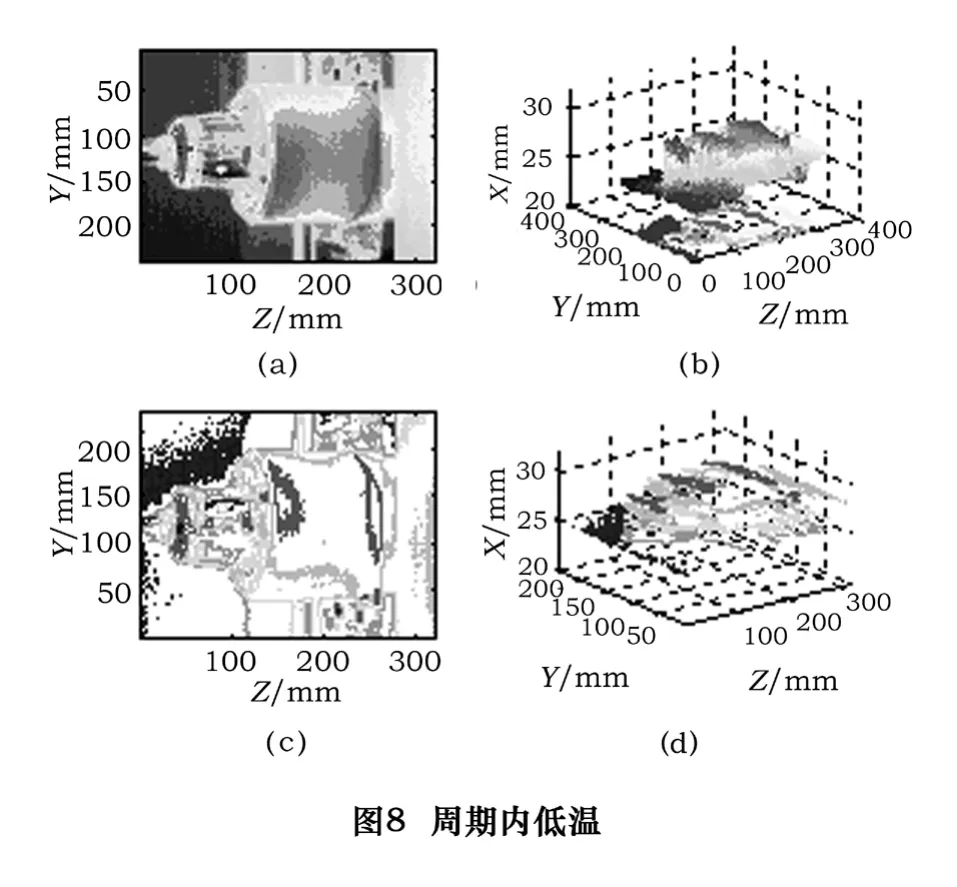

将机床初始运行时(图5中a点对应时刻)的温度场分布的热图像用其在空间内的坐标表示如图8所示,其中图8a为二维温度场,左下角为标定坐标零点;图8b为三维温度梯度分布;图8c和图8d分别为二维等温线和三维等温线。除局部高温外,整体温度不高,并且高温分布不均匀,主要热源为刀柄、主轴前后端轴承。主轴高温位置的等温线分布稀疏不连续。

图9为机床运行过程中温度升至周期内高温(图5中b点对应时刻)时的图像,可以明显看出主轴各部分温度普遍升高,并且等温线连续、高温分布均匀。进一步验证了温度对主轴热变形的影响程度。因此,可以通过控制温度的方式控制主轴热误差,在实际加工中调节温度来实现主轴误差补偿。

4 主轴热变形的改善措施

由以上试验和分析可总结,机床加工精度与主轴变形量关系密切,并且主轴因各部件发热造成的热变形是其中最主要成分。因此,改善主轴热变形的主要思路是改善冷却和散热条件、均衡结构、均化温度分布以及建立温度和变形量的数值关系,并最终实现反馈补偿。

4.1 改善主轴单元结构

将主轴等结构设计成对称结构,使之在温升较大时各方向变形平衡而不出现不规则变形。

4.2 改善冷却和散热条件

用循环冷空气、循环水或油等方法冷却主要发热体,以此方法强制带走主轴上的热量,进而减小热变形量。图10为某型未采用主轴冷却系统的卧式数控机床热变形曲线,可以看出3 h内各向热变形量始终增大,并且没有趋向平衡的趋势。而此次研究机床则将主轴温度控制在一定范围内,由热变形与温度关系一致性,则主轴变形量保持在某一固定值,因此伺服轴的补偿量一定。

4.3 均衡温度

由于主轴单元结构很难达到完全的对称性要求,因此通过快速均衡主轴各部位温度,使温度较高位置的热量尽快传递到主轴温度较低位置,从而达到热量和变形的平衡。

这种方法的核心是均衡主轴温度,使主轴发热源和其他位置温度一致。因此,对于热源方便控制的主轴,可以通过降低热源温度改善变形量;对于主轴热源不易控制的场合,可以采取适当提高热源附近温度的方法改善变形。

4.4 补偿

测量主轴温升和三向五传感器变形量,建立两者间关系模型,通过数控系统将各轴变形量作为伺服轴指令动作的补偿量,从而达到维持主轴刀尖点的定位精度。此方法在实施补偿时简单有效,但缺点是不同条件下补偿模型往往不同,需要针对具体情况分别建立补偿数学模型,并且当被补偿机床的主轴零部件(电动机、轴承、轴等)更换后,误差补偿模型不适用。精确补偿的效率较低,另外,该方法对于复杂空间坐标较难达到完全精确。

对于该机床,其补偿模型为

由此补偿模型获得的热变形补偿曲线与实测热变形曲线相似(图11),并且X向热变形量从未补偿时的最大5 μm减小到补偿后的1 μm。

此外,针对主轴因温升造成的热变形还有很多方法建立补偿模型,目前较为精确的是通过在主轴各部位布置温度传感器,再经数控系统实时补偿热误差。

5 结语

(1)应用红外热成像技术和激光测距技术可方便测量机床运行时的主轴温度场分布和主轴热变形,并且建立两者间的联系。

(2)主轴热误差是影响机床加工表现的主要因素。试验发现,机床各轴向热变形幅值分布均匀,随着主轴温度升高,主轴各轴向变形量明显增大,Z向伸长量最大,X向变形最小。

(3)该机床主轴机构合理,运行时温度分布较均衡,主要热源为主轴前后端轴承。机床运行初期,主轴整体温度不高,等温线分布不连续;随着机床运行,主轴等温线分布连续。

(4)通过改善冷却和散热条件可达到降低主轴温度进而实现机床热误差控制的目的,试验证明效果理想。另外,所建立的热变形补偿模型补偿效果明显。

[1]Hong Yang,Jun Ni.Adaptive model estimation of machine-tool thermal errors based on recursive dynamic modeling strategy[J].International Journal of Machine Tools and Manufacture,2005,45(1):1-11.

[2]Hui Wang,Qiang Huang,Hong Yang.In-Line Statistical Monitoring of Machine Tool Thermal Error Through Latent Variable Modeling[J].Journal of Manufacturing Systems,2006,25(4):279-292.

[3]Z Lin,J Chang.The building of spindle thermal displacement model of high speed machine center[J].International Journal of Advanced Manufacturing Technology,2007,34:556-566.

[4]杜正春,杨建国,窦小龙.制造机床热误差研究现状思考[J].制造业自动化,2002,24(10):1-3.

[5]C Dinc,I Lazoglu,A Serpenguzel.Analysis of thermal fields in orthogonal machining with infrared imaging[J].journal of materials processing technology,2008,198:147-154.

[6]M Weck,P McKeown,R Bonse,U Herbst.Reduction and compensation of thermal errors in machine tools[J].Annals of CIRP,1995,44(2):589-598.