水蒸气法脱除大豆油脂中非水化磷脂

2011-10-13李红玲江连洲于殿宇

孙 博,关 茵,李红玲,江连洲,于殿宇*

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

水蒸气法脱除大豆油脂中非水化磷脂

孙 博,关 茵,李红玲,江连洲,于殿宇*

(东北农业大学食品学院,黑龙江 哈尔滨 150030)

通过加热将水由液态变为饱和水蒸气,破坏了H2O分子间的氢键,使氢原子核裸露在外,具有类似质子的作用具有极高的能量,攻击非水化磷脂中的金属离子,使磷脂酸与二价金属离子解离,脱除大豆毛油中非水化磷脂。先将毛油进行水化脱胶,去除水化磷脂,得到水化脱胶油,将水化脱胶油加热至110℃,搅拌速度90r/min,通入压力0.14MPa的饱和水蒸气,水蒸气量为油量的2%,通气时间50min,脱胶油中的磷含量为17.9mg/kg,为工业化生产提供理论依据。

大豆油;蒸汽脱胶;氧原子;非水化磷脂;磷含量

脱胶是脱除油脂中含有胶体物质的工艺过程。磷脂脱除效果的优劣直接决定着成品油的质量指标,如脱除不净会给成品油贮存及质量造成许多不利,也影响油脂产品的进一步深加工[1]。脱胶工艺中欲脱除的磷脂大体可分为水化磷脂与非水化磷脂,两者在性质和脱除工艺上均有一定差异[2]。传统的脱胶方法主要是水化脱胶和简单的酸法脱胶,而国外的研究者[3-4]通过膜技术研究出了膜过滤脱胶的方法,该工艺具有能耗小、提纯率高,且省去了碱炼中和等优点。近年来,微生物来源的磷脂酶可以采用发酵的方法大规模生产后,将磷脂酶应用于植物油脱胶的研究越来越深入[5-8]。

从磷脂酰胆碱化学结构上看,具有黏着性磷脂溶解共存状态中游离脂肪酸是亲油性物质,而其中磷酸基,氮化合物,胆碱部分则具有亲水性,加水后磷脂亲水基附着于水,与油产生比重差,这样就可使油与磷脂进行分离[9]。对多数大豆油来说,仅采用单一水溶液脱胶的效果并不理想,应考虑到同时脱除水化磷脂和非水化磷脂[10-11]。

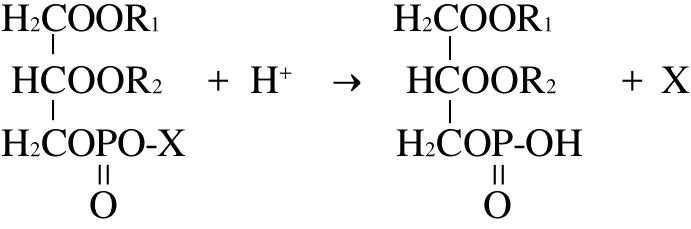

非水化磷脂是磷脂的一部分,在碱炼或水化脱胶过程中能够除去80%左右的水化磷脂,余下的主要就是非水化磷脂[12]。Hvolbg[13]认为,一般的油中大约有135mg/kg的磷是以非水化磷脂的形式存在的,非水化磷脂即使经过16次的水洗也不能够除去,它主要是酸与钙镁离子结合成的复盐[14]。通过加热将H2O由液态变为饱和水蒸气,破坏了H2O分子间的氢键,由于氧原子极强的吸电子能力,使共用电子对主要绕氧原子运转,从而使氢原子核裸露在外,具有类似质子的作用具有极高的能量,攻击非水化磷脂中的金属离子,使磷脂酸与二价金属离子解离,结构通式为:

同时由于冷凝作用,使水由气态又变成液态,生成的α-磷脂酸可与之结合,吸水膨胀,在油中溶解降低,凝聚的临界温度升高,而从油中析出、沉淀、除去。

1 材料与方法

1.1 原料与试剂

2010年新大豆生产的毛油(磷含量为1116.7mg/kg )黑龙江龙江福粮油有限公司;钼酸氨 福州会运金属表面前处理产品有限公司;85%磷酸、抗坏血酸 天津市天力化学试剂有限公司。

1.2 仪器与设备

LDR3-0.7R型蒸汽发生器 温州鹿城江心服装机械公司;722型可见分光光度计 上海光谱仪器有限公司;恒温水浴锅 上海申生科技有限公司;DF-101S集热式恒温加热磁力搅拌器 巩义市英峪高科仪器厂;LD4-2A低速离心机 北京医用离心机厂。

1.3 方法

先将毛油进行水化脱胶,去除水化磷脂,得到水化脱胶油,测其磷含量。再用85%磷酸进行酸脱胶,主要除去非水化磷脂,测其磷含量。同时将水化脱胶油加热进行非水化脱胶,在一定的搅拌速度条件下,通入定量的饱和蒸汽后测磷含量。

2 结果与分析

2.1 磷含量标准曲线的绘制

按照GB 5537—85《植物油脂检验:磷脂测定法》中的钼蓝比色法[15],用分光光度计在波长650nm处测定吸光度(A),以吸光度为纵坐标、磷含量为横坐标作图得到的标准曲线方程为:y=6.015x+0.0101(R2=0.9986)。

2.2 水化脱胶后磷含量

按照常规水化脱胶方法进行,取一定大豆毛油和水放入水浴锅中加热至大约80℃,然后取8%~10%的水放入油中,在较低转速下搅拌30min后离心20min即得水化脱胶油,测其水化脱胶油磷含量为140.5mg/kg。

2.3 酸脱胶后磷含量

先将毛油加热到80~90℃,然后与0.05%~0.20%磷酸充分混合后,滞留反应5~20min,再加入1%~5%水,剧烈混合后再分离。测其磷含量为15.8mg/kg。说明了蒸汽脱胶脱除的磷脂主要是非水化磷脂。

2.4 蒸汽脱胶对脱胶油磷含量的影响

2.4.1 压力对磷含量的影响

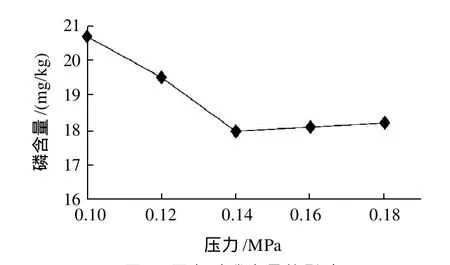

选择条件为将油温加热至110℃、搅拌速度90r/min、通气时间40min、蒸汽量为油质量的1.5%。测磷含量结果见图1。

图1 压力对磷含量的影响Fig.1 Effect of pressure on phosphorus content

由图1可见,随着压力的增加磷含量逐渐降低,当压力达到0.14MPa时磷含量降至最低,在0.14MPa以后,磷含量下降不明显。这是因为在较强压力、较高温度下,长时间通入水蒸汽导致磷脂酸与钙、镁离子部分解体,促使卵磷脂的内盐式转变为水化式,从而降低了非水化磷脂的含量。

2.4.2 油温对磷含量的影响

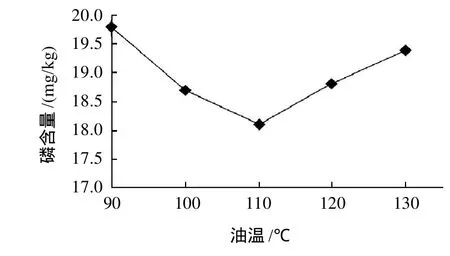

温度是影响脱胶的关键因素,水化脱胶后将油继续加热至一定温度进行非水化脱胶。选择条件为压力0.14MPa、搅拌速度 90r/min、通气时间40min、水蒸气量为油质量的2%。

图2 油温对磷含量的影响Fig.2 Effect of oil temperature on phosphorus content

由图2可见,随着油温的升高磷含量逐渐下降,当温度增加到110℃,磷含量降至最低,在此温度以后,磷含量几乎没有变化。这是因为水化脱胶后将油的温度继续升高,而蒸汽温度与压力是一一对应的,当选择0.14MPa压力时对应的蒸汽温度为110℃,若油温与蒸汽温度相差过大则导致冷热交替,油水飞溅,而油中的水分含量升高,有助于非水化磷脂的形成,因此为避免这种情况发生选择110℃为最佳油温。

2.4.3 脱胶时间对磷含量的影响

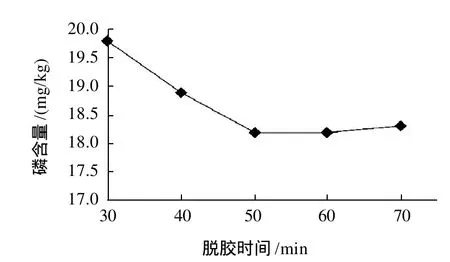

脱胶时间也是影响脱胶工艺的重要因素。时间过短,底物未充分反应,非水化磷脂不能被有效的脱除;时间过长,不利于工业化生产,从而不利于企业的经济效益。选择条件为压力0.14MPa、油温110℃、搅拌速度100r/min、水蒸气量为油质量的2.5%,测磷含量见图3。

图3 脱胶时间对磷含量的影响Fig.3 Effect of degumming time on phosphorus content

由图3可见,随着脱胶时间的延长磷含量逐渐下降,当脱胶时间至50min时磷含量达到最低,在此时间以后,磷含量下降不明显,这是因为长时间对油进行加热使油温升高,油中的水分含量逐渐下降,非水化磷脂含量较低。考虑到油厂生产的实际情况,50min通气时间为最佳。

2.4.4 搅拌速度对磷含量的影响

选择条件为压力0.14MPa、油温110℃、通气时间50min、水蒸气量为油质量的2.5%,结果见图4。

图4 搅拌速度对磷含量的影响Fig.4 Effect of stirring speed on phosphorus content

搅拌速度太快会使油脂乳化,太慢则蒸汽与油脂不能充分接触,从而不能降低磷脂酶的活性,即不能降低非水化磷脂的含量。由图4可见,当搅拌速度为90r/min时磷含量降至最低,在此搅拌速度以后,磷含量下降不明显,因此,90 r/min的搅拌速度为最佳。

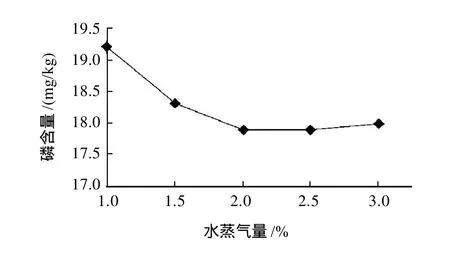

2.4.5 水蒸气量对磷含量的影响

为研究水蒸气量对磷含量的影响,选择条件为压力0.14MPa、油温110℃、通气时间50min、搅拌速度90r/min,测其结果见图5。

图5 水蒸气量对磷含量的影响Fig.5 Effect of steam amount on phosphorus content

由图5可见,随着水蒸气量的增加磷含量逐渐下降,当蒸汽量为油质量的2%时,磷含量最低,此后趋于平稳。这可能是因为采用直接蒸汽作用于油脂使磷脂酶失活,而磷脂酶活性是影响非水化磷脂的一个关键因素,其活性使磷脂水解成不易水化的磷脂酸。另外,当磷脂酸与钙、镁金属离子结合时就会形成非水化磷脂钙、镁复盐。因此降低了酶的活性,从而降低了非水化磷脂的含量。

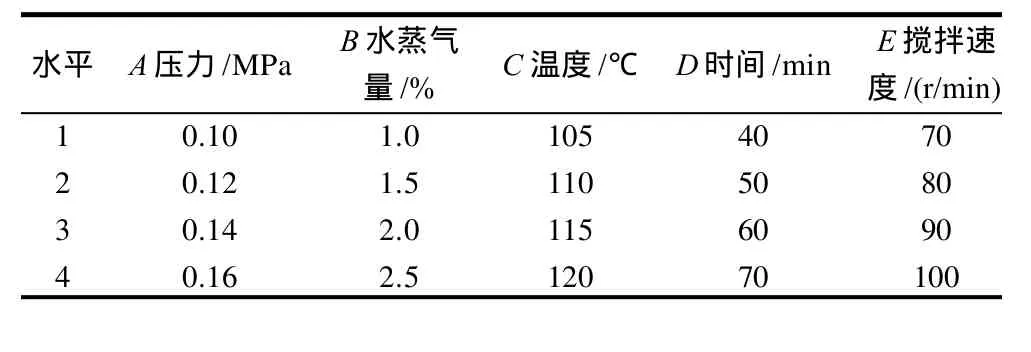

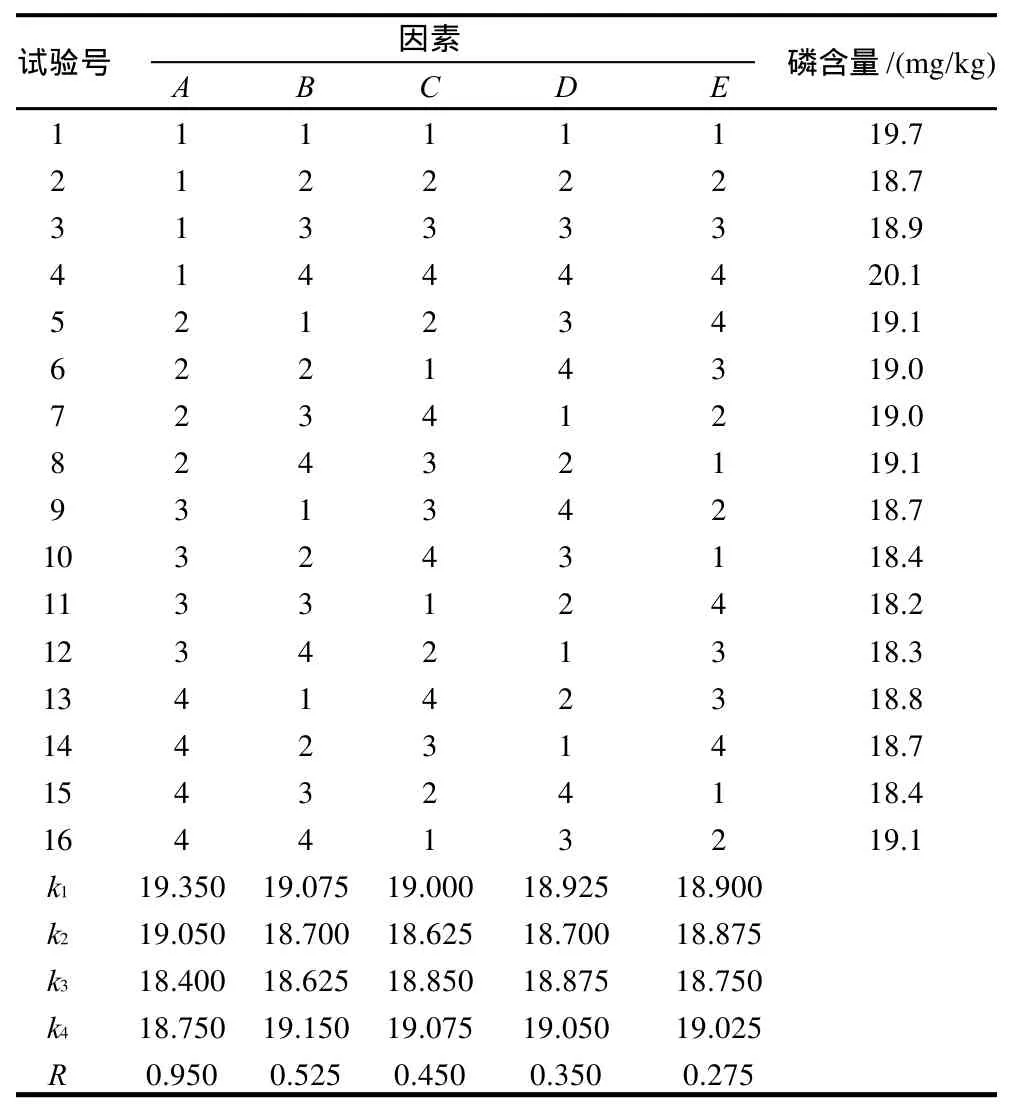

2.5 正交试验

根据单因素试验的结果,得出影响脱胶油蒸汽效果的主要因素,即蒸汽压力、水蒸气量、温度、时间、搅拌速度。选用L9(45)正交表进行正交试验,以得到最有利于去除非水化磷脂的工艺参数。因素水平见表1,正交试验结果见表2。

表1 蒸汽法脱除大豆油脂中非水化磷脂正交试验因素水平表Table 1 Factors and levels in orthogonal array design for optimizing the removal of non-hydrated phospholipids from soybean oil

从表2可以看出,A3B3C2D2E3为最佳条件,即蒸汽压力0.14MPa、水蒸气量2%、温度110℃、持续时间50min、搅拌速度90r/min。影响因素对蒸汽后磷含量影响的主次顺序为:压力>水蒸气量>温度>时间>搅拌速度。按照正交试验得出的最佳参数进行验证,脱胶油中的磷含量为17.9mg/kg。

表2 水蒸气法脱除大豆油脂中非水化磷脂正交试验设计及结果Table 2 Layout and experimental results of orthogonal array design for optimizing the removal of non-hydrated phospholipids from soybean oil

3 结 论

3.1 首先将毛油进行水化脱胶,得到水化脱胶油,测其磷含量为140.5mg/kg,利用蒸汽脱胶最佳脱胶条件为油温110℃、搅拌速度90r/min、通入压力0.14MPa的饱和水蒸气、水蒸气量为油量的2%、通气时间50min,脱胶油中的磷含量为17.9mg/kg。

3.2 采用饱和蒸汽脱胶的方法降低了水化脱胶油中非水化磷脂的含量,与其他方法相比,蒸汽脱胶未添加任何化学试剂、无残留问题,可为工业化生产提供理论依据。

[1] 田积龙. 毛油中非水化磷脂对二级油品脱胶的影响[J]. 中国油脂,2001, 26(5): 44-45.

[2] 杨继国, 杨博, 林炜铁. 植物油物理精炼中的脱胶工艺[J]. 中国油脂,2004, 29(2): 7-8.

[3] KORIS A, VATAI G. Dry degumming of vegetable oils by membranefiltration[J]. Desalination, 2002, 148(1): 149-153.

[4] LIN L, RHEE K C, KOSEOGLU S S. Bench-scale me mbrane degumming of crude vegetable oil process optimization[J]. Journal of membrane Science, 1997, 134(1): 101-108.

[5] LOEFFLER F, PLAINER H, SPROESSLER B. Vegetable oil enzymatic degumming process by means of Aspergillus phospholipase: US,6001640[P]. 1998-01-26.

[6] CLAUSENI G. Method for reducing phosphorus content of edible oil:US, 6103505[P]. 2000-08-15.

[7] HASIDA M. Acid phospholipase, production and method of using: US,6127137[P]. 2000-10-03.

[8] ROY S K. Enzymatic degumming of rice bran oil[J]. J Am Oil Chem Soc, 2002, 79(8): 845-846.

[9] 左青. 植物油脱胶工艺过程的讨论[J]. 中国油脂, 2006, 31(7): 36-38.

[10] 刘昌盛, 杨湄, 黄凤洪. 食用植物油脱胶技术研究进展[J]. 农产品加工, 2010, 7(7): 47-48.

[11] 范兴龙. 物理精炼中脱胶工艺的探讨[J]. 中国油脂, 1998, 23(1): 3-4.

[12] 胡学烟, 汪勇, 王兴国. 油脂中的非水化磷脂成因及去除方法的探讨[J]. 中国油脂, 2001, 26(1): 29-30.

[13] HVOLBY A. Removal of nonhydratable phospholipids from soy-bean oil[J]. J Am Oil Chem Soc, 1971, 48(4): 503-504.

[14] 杨梅桂, 周秀娟, 金琰斐. 非水化磷脂及其定量检测[J]. 中国卫生检验杂志, 2008(1): 71-72.

[15] GB 5537—1985 植物油脂检验: 磷脂测定法[S].

Removal of Non-hydrated Phospholipids from Soybean Oil by Steam Method

SUN Bo,GUAN Yin,LI Hong-ling,JIANG Lian-zhou,YU Dian-yu*

(School of Food, Northeast Agricultural University, Harbin 150030, China)

Water can be changed from liquid to saturated steam by heating method, which results in the destroy of hydrogen bonds among H2O molecules and the exposure of hydrogen atomic nuclei to function as the protons for attacking metal ions in non-hydrated phospholipids. The non-hydrated phospholipids can be removed from crude oil through the separation between phosphatidic acids and divalent metal ions. The optimal removal process of non-hydrated phospholipids was based on hydration degumming of crude oil for the removal of hydrated phospholipids, heating of hydrated degummed oil to 110 ℃, stirring at 90 r/min, introduction of 2%(on the basis of oil amount) saturated steam pressure at 0.14 MPa allowed to proceed for 50 min. Under the optimal conditions, the phosphorus content in degummed oil was 17.9 mg/kg. This method can provide a theoretical basis for industrial production.

soybean oil;steam degumming;oxygen atom;non-hydrated phospholipids;phosphorus content

TS224.6

A

1002-6630(2011)06-0049-04

2010-09-24

“十一五”国家科技支撑计划项目(2009BADB9B08)

孙博(1987—),男,硕士研究生,研究方向为粮油加工。E-mail:sunbo786026@163.com

*通信作者:于殿宇(1964—),男,教授,硕士,研究方向为粮油加工。E-mail:dyyu2000@yahoo.com.cn