L15高教机液压脉动超标原因分析及解决方法

2011-10-11程仁丰王小峰印正峰

程仁丰,王小峰,印正峰

(洪都航空工业集团,南昌330024)

0 引言

L15飞机首飞前液压系统机上脉动试验过程中,在发动机开车后很短的时间内,第2液压系统泵出口测试处出现三次故障:压力传感器冲出1次、用于测试三通接头断裂2次。事后分析试验过程中液压脉动曲线及数据,发现压力脉动值严重超标,从而导致故障发生。

为此对YZB-20E液压泵进行装机前的地面模拟试验数据进行了核实,同时将该液压泵再次安装在全机地面模拟试验台上进行0-4000r/min脉动扫描,各项表明液压泵正常,脉动数据符合要求。

重新回到机上脉动试验上,从实际脉动曲线分析入手,进行安装方式、管路布置、测试接头强度调整等多种方式的尝试以及反复的试验对脉动超标进行了分析与处理。机上脉动试验测试图如图1所示。

图1 脉动测试

液压泵通过吸油软管和自封活门从液压油箱吸油,由泵出口软管、单向阀、泵出口油滤和蓄压器给系统供压,传感器接头在泵出口软管后,所测液压脉动为泵出口软管后脉动。根据航军标要求,液压系统最大脉动值不能超过系统工作压力的±10%,高教机液压系统工作压力为21MPa,其最高脉动值不能超过4.2MPa。

1 液压脉动工作原理

由流体力学可知,流体在管路中运动时和管路的相互作用形成阻抗。液压系统产生液压脉动的根源是泵输出的脉动流量在遇到系统阻抗后产生的压力脉动。压力脉动会引起系统的振动,当泵输出流量的频率与管系的固有频率相等时形成强烈的脉动压力,使管路系统出现剧烈振动。液压脉动对液压系统是非常有害的,不仅使系统的动态特性变劣,影响元件寿命和系统工作,甚至产生共振或谐振使系统元件损坏,甚至使系统陷入瘫痪和产生灾难性事故。

2 故障分析

2.1 系统输入压力分析

系统入口外的压力、流量和输入阻抗之间的有关系式P=Z·Q,脉动流量Q主要取决于油泵特性,在Q一定的情况下系统中压力脉动幅值的大小取决于系统的输入阻抗。改变系统的输入阻抗或由外界因素影响输入阻抗将会增加液压系统的脉动。

飞机液压泵在全机地面模拟试验台上进行试验时脉动符合试验技术要求,最大脉动值△P=3.5MPa,压力-时间曲线见图2所示。

图2 飞机泵在全机地面模拟试验台上压力-时间曲线

由图1所示可知,液压泵通过自封活门吸油才能给液压系统供压,液压泵工作正常必须保证吸油过程中吸油顺畅,才能保证液压泵脉动流量Q正常。自封活门对接中间有一个O形密封圈,如果O形密封圈发生损坏,卡在自封活门对接部位,将会造成液压泵吸油不顺畅,同时使液压泵输出流量过程不顺畅,脉动流量不稳定,液压脉动将可能超标。

把飞机自封活门拆除检查,发现O形密封圈完好,无磨损或断裂,将其安装至地面模拟试验台上进行脉动试验,试验结果表明最大液压脉动值△P=3.4MPa,压力-时间曲线如图3所示,液压泵工作正常,脉动符合标准要求。可见自封活门在吸油过程中并没有影响液压泵吸油,同时液压泵性能完好,输出脉动流量Q符合设计要求。

图3 飞机自封活门在全机地面模拟试验台上压力-时间曲线图

2.2 机械震动分析

在给定的脉动流量激振源下,若系统的阻抗与泵内阻抗相等时,会产生谐振造成极大的压力脉动,而管内的脉动压力在一定条件下(例如导管弯曲端)会成为机械振动的激振源。当导管的机械振动固有频率与脉动压力频率一致时,就形成机械共振,如何调整系统的总阻抗及机械振动固有频率使系统在工作转速范围内不发生共振,是设计液压系统的前提。在避开谐振方面可用的方法有:改变导管长度,改变泵出口附近的容积(如加装油虑),采用阻尼管(泵的附近接入一段较细导管)等等;在避开机械共振方面可从改变导管长度,卡箍位置和元件固定刚度方面着手,从试验经验获知导管长度,导管的弯曲程度对系统的谐振和共振影响最大,改变导管长度可以调整谐振点甚至消除谐振,导管弯曲数越多,共振越厉害,导管尽量避免弯曲。

从故障发生现场看,飞机振动强烈,事后检查强度试验室所测数据,飞机液压安装板振动超出设备量程(150G),液压泵振动50G左右。对全机地面模拟试验台上液压泵进行零流量脉动试验,同时测量液压泵振动。测量结果显示液压泵振动为60G左右,脉动最大值△P=3.6MPa。压力传感器安装见图4。

图4 压力传感器安装

从图4可知:压力传感器安装在三通接头上,形成一个悬臂梁结构。悬臂梁结构中,三通接头中的A点所受疲劳应力最为严重,同时三通接头中A点壁厚相对较小,承受能力较差,因此三通接头中的A点是整个悬臂梁结构中最为薄弱的环节。液压泵振动,同时脉动过大,当导管的机械振动固有频率与脉动压力频率一致时,就形成机械共振。泵出口部分液压管路系统中压力传感器三通接头中A点最为薄弱,当出口部分液压管路的机械振动固有频率与泵出口的液压脉动压力频率一致形成机械共振时,可能在三通接头中A点形成非常大的疲劳应力,超出A点壁厚所能承受的最大疲劳强度,使三通接头A点断裂,液压油大量喷出。

减少机械共振对飞机液压系统和结构有很大突出作用,可从改变泵出口部分液压管路、管路长度、导管弯曲程度和导管弯曲数着手。同时选用能耐较高疲劳强度的材料从新制造三通管接头,替换原用管接头进行脉动测量。

2.3 液压泵出口软管分析

在泵的输出端接一段软管:一是隔振,可以使油泵及其动力源的振动不传给液压导管,因而也降低了噪音;二是降低脉动压力。对于隔振,由材料力学可以很容易得出软管比硬管好这个结论,但软管长度的选择对隔振效果影响最大,若长度选择不当,将达不到隔振作用,甚至产生导管的共振;至于降低脉动压力,还不能简单下此结论。

1)软管和硬管(不锈钢)对脉动的影响

软管与硬管相比较,软管的弹性与硬管相比相差很大,在管端容积相同的情况下,由软管构成的系统阻抗将比不锈钢管构成的系统阻抗小661倍,虽然由此带来的脉动削减不是成正比关系,但可以肯定软管能很好地削减脉动压力。

泵出口的脉动压力取决于系统的输入阻抗,管路的输入阻抗主要受液容影响。管路的液容是由工作介质液容和导管壁的当量液容并联组成,两者相比,前者占主导地位。硬管的当量容积模数是油液的12倍多,故其合成的有效容积模数接近油液的容积模数,所以在统同一转速下,软管对液压系统脉动的影响比硬管要小。

2)软管长度对共振的影响

在同等条件下接入一段软管对隔振是有益的,但软管材料、直径大小、长短等等不同,它的频率特性也各不相同。其中尤以软管长度选择最为关键,若长度选择不当,将达不到削减脉动压力的作用,甚至相反产生导管共振。

以飞机液压系统2系统为例,在全机地面模拟试验台上2系统安装YZB-20E液压泵,进行零流量0-4000r/min脉动扫描,扫描结果表明最大脉动值△P=3.5Mpa,压力-时间曲线见图5。

图5 2系统在全机地面模拟试验台上压力-时间曲线

为了考证液压软管长度对脉动的影响,在2系统软管后面连接1系统软管,在同样的条件下进行脉动扫描,扫描结果表明最大脉动值△P=2Mpa,压力-时间曲线见图6。

图6 2系统软管加长在全机地面模拟试验台上压力-时间曲线图

3)软管结构和安装方式对共振的影响

导管的弯曲程度和弯曲数会产生机械共振和谐振,过大的机械共振和谐振会严重影响液压脉动,为了减少机械共振,可从改变导管长度,卡箍位置和元件固定刚度方面着手,同时导管尽量避免弯曲。因此软管的两端尽量避免有弯接头,特别是90度弯曲。

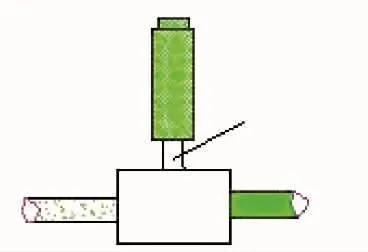

软管由其本身特性有弹性变形,在管端容积相同的情况下,由软管构成的系统阻抗将比硬管(不锈钢)构成的系统小很多,能够很好的削减脉动压力。软管在安装过程中应尽量保持其弹性,需留有适当的空间使导管弹性变形,即导管安装好后要有适当的弯曲,而不能强行使其变直,减少其弹性。软管正确安装如图7所示。

图7 软管正确安装

3 高教机降低脉动压力措施

由于高教机需保证首飞,在现有条件下我们采取了以下措施:

1)试验前,观察液压油箱增压是否正常,保证有充足的气压。

2)把泵出口至油虑部分液压导管全部重新取样,尽量避免导管弯曲和减少导管弯曲数,以减少机械共振。

3)选用能耐较高疲劳强度的材料从新制造三通管接头,替换原用管接头进行脉动测量。

4)增加与软管连接的导管长度,保证软管适当弯曲。

5)取消泵出口导管与框板之间的固定,释放导管的安装应力,减少与结构产生耦合振动的可能性。

采取以上措施后,液压脉动压力控制在规定范围内(4.2Mpa),保证了06架高教机顺利首飞。

4 建议

1)将软管两端弯接头取消,改成直通接头。

2)选用跟系统匹配的缓冲瓶,试验证明缓冲瓶能在一个较宽的频率范围内对脉动均有削减作用。

3)改变油虑的容量和安装位置,可以调整谐振点,甚至消除谐振。

5 结语

根据液压传输理论,液压脉动最严重区域为泵源之后一个波长的范围内,而泵至油虑这一区段正是我们最为关心的区域。而对于液压系统的谐振,系统结构和液体压缩性使内因,泵的流量脉动是外因,所以在设计液压系统时,应使其固有频率尽量避开激振能量较大的区域。

[1]邱义林,赵厚恩等.飞机液压系统脉冲试验技术研究课题总结,2007.

[2]卜炎.中国机械设计大典.江西:江西科学技术出版社,2002..

[3]王细洋.航空概论.北京:航空工业出版社,2004.