变转速泵控系统建压过程中流量死区特性分析

2021-03-09王亚强赵春丽罗小梅魏列江

强 彦, 王亚强, 赵春丽, 李 维, 罗小梅, 魏列江

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 甘肃省液压气动工程技术研究中心, 甘肃 兰州 730050; 3. 中国北方车辆研究所 北京 100072)

随着工业对功率电传和集成化要求的日益提升,如直驱式EHA(电静液作动器)这类泵控系统成为当今液压系统的发展趋势之一[1-2].直驱式EHA作为这一发展趋势的典型代表,虽然缓解了传统液压系统占用空间大、管路布置繁杂、噪声大、泄漏点多和不易检修等诸多问题[3],但是却面临定位精度差等问题[4-5].液压泵的流量死区是影响泵控系统定位精度和响应速度的重要因素.王路阳分析了直驱式液压系统中齿轮泵低速下的泄漏对系统跟踪精度和滞后的影响,并说明泄漏导致了齿轮泵流量上的死区[6].罗保军将流量死区归结为液压泵低速下的泵吸作用[7].目前,一般将液压泵流量死区的产生机理归结为液压泵低速下的自吸特性不足和泄漏等原因,对其深入分析的可查研究极少.泵控系统在启动和换向时液压泵出口必须重新建压,而这一过程中,液压泵泄漏及油液本身的可压缩性导致了液压泵输出流量对其输入转速的死区(下称液压泵流量死区),从而在很大程度上增大了泵控系统的稳态误差,同时带来响应延迟的问题.本文以泄漏为主要考虑因素分析液压泵流量死区机理,同时考虑液压泵出口实际流量输出条件,利用Simulink-Amesim联合仿真手段辅助分析,研究了液压泵流量死区的影响因素.

1 液压泵流量死区机理分析

泵控系统带载启动时,必然要求液压泵出口压力达到并超过液压缸左腔的负载压力pL,即单向阀开启并输出流量,此流量为液压泵的有效流量,如图1所示.故可将泵控系统的启动分为两个过程:一是液压泵出口油路容腔Vs(下称容腔Vs)的建压过程;二是单向阀开始输出有效流量之后的过程.建压过程中,电动机驱动液压泵从静止加速至某一转速,液压泵输出流量qV,p进入容腔Vs参与压缩并使此腔压力pp从零开始升高,齿轮泵内泄漏量ΔqV从零逐渐加剧,反过来减缓了流量qV,p的增速.最终,容腔Vs的压力达到单向阀的开启压力.第二过程中,液压缸开始接受有效的高压流量并产生位移.

图1 泵控系统液压原理图Fig.1 Hydraulic principle diagram of pump control system

所以,将单向阀是否有流量输出作为判别液压泵是否处于死区的条件,那么液压泵有效流量为0所对应液压泵的转速范围即为液压泵流量死区.下面以液压泵启动过程为例探究其死区机理.

泵控系统在启动的整个过程中,液压泵产生的流量去向有三,因压力变化导致的压缩流量、因液压泵高低压腔存在缝隙导致的泄漏流量和实际有效输出流量[8]:

nVp=qV,a+ΔqV+qV,c

(1)

式中:n为液压泵转速,r/s;Vp为液压泵排量,m3/r;qV,a、ΔqV和qV,c分别为液压泵有效输出流量、泄漏流量和出口容腔Vs压缩流量,m3/s.

像直驱式EHA这类泵控系统中,液压泵出口至液压阀的容腔较小,压缩流量很小,在整个建压过程中,泄漏流量占据液压泵总流量的绝大部分.

1.1 液压泵泄漏流量

正常工作条件下,液压泵外泄漏量占比很小,故忽略液压泵的外泄漏.液压泵的内泄漏分为压差流(压差流泄漏)和剪切流(剪切流泄漏)[9],即:

(2)

式中:ΔqV,1、ΔqV,2分别为液压泵压差流泄漏量、剪切流泄漏量,m3/s;δ1、δ2分别为液压泵压差流泄漏间隙、剪切流泄漏间隙,m;Δp为液压泵进出口压差,Pa;μ为液压油动力黏度,Pa·s;u为剪切流间隙两壁面相对速度,m/s.

引入系数k1、k2(k1、k2均由液压泵的结构决定),使得:

(3)

现进行如下考虑:

1) 剪切流间隙两壁面相对速度跟液压泵转速成一定关系,故取相对速度u=k3n,对于某一液压泵,系数k3可能随其泵芯转角变化[10-11].

2) 参考液压流体力学[12],忽略压力对黏度的影响,只取温度对油液动力黏度的作用,描述如下:

μ=μ0e-λ(θ-50)

式中:μ0为油液在一个大气压、50 ℃下的动力黏度,Pa·s;λ为油液黏温系数;θ为油液温度,℃.

3) 取液压泵进口压力为0,则进出口压差为:

Δp=pp-p0=pp

式中:p0、pp分别为液压泵进、出口压力.

4) 定义

式中:ka为液压泵在一个大气压、油温为50 ℃时的压差流泄漏系数,kb为液压泵的剪切流泄漏系数.

对式(3)进行以上四步处理后可得:

ΔqV,1=kaeλθpp, ΔqV,2=kbn

(4)

将压差流泄漏量和剪切流泄漏量叠加,得到液压泵泄漏数学模型:

ΔqV=ΔqV,1+ΔqV,2=kaeλθpp+kbn

(5)

其中,ΔqV,2的正负由剪切流相对于压差流的方向决定,剪切流与压差流方向相同取正,反之取负.

1.2 液压泵出口容腔建压方程

考虑到液压泵出口油液流速较小,油液流进入容腔Vs时,由动能转化为压力势能所导致的压力增益远小于由油液压缩导致的压力值增益,故液压泵出口压力的上升主要是由油液压缩造成的[13],即

(6)

式中:dpp为容腔Vs的压力变化微元,Pa;dV为进入容腔Vs的油液体积微元,m3;Eβ为油液有效体积弹性模量,Pa.

式(6)对时间t微分并变换得:

(7)

1.3 液压泵流量死区模型

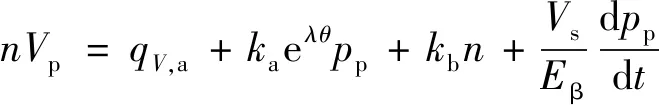

由式(1,5,7)得到液压泵流量连续性方程:

(8)

泵控系统启动时的两个阶段分界点为单向阀开始动作并输出流量.设单向阀的开启压力为0并忽略响应时间,即认为单向阀进口压力pp(容腔Vs的压力)达到其出口压力pL(液压缸高压腔压力)时,单向阀即刻开始输出有效流量,即

(9)

则在泵控系统启动的建压阶段满足如下关系:

(10)

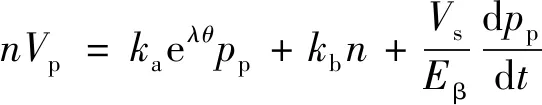

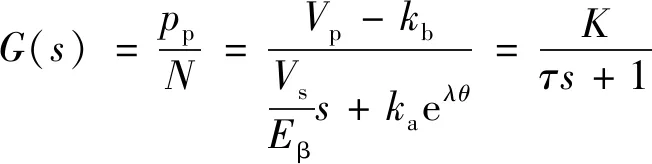

对式(10)进行拉氏变换并整理得:

(11)

即

(12)

式中:τ为时间常数,τ=Vs/(ka·Eβ·eλθ);K为增益,K=(Vp-kb)/(ka·eλθ);s为拉普拉斯算子;G(s)为以转速作为输入、出口压力作为输出的液压泵传递函数,此传函为一阶惯性环节.

将式(12)拉氏反变换,得到液压泵启动时的建压方程:

(13)

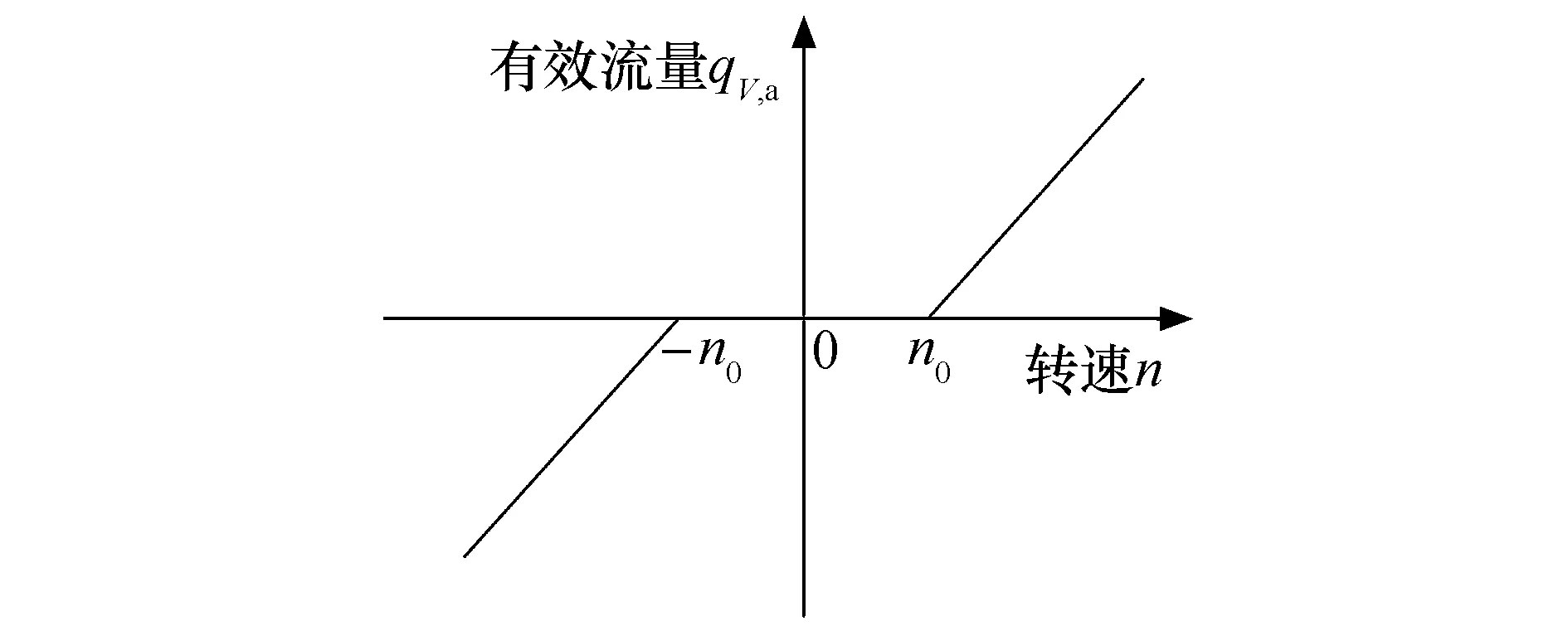

设t0时刻液压泵开始输出有效流量,则此时pp(t0)=pL,n(t0)=n0,即

(14)

n0为液压泵的流量死区节点,在数值上等于液压泵单向流量死区宽度.式(14)为液压泵流量死区模型.等式右边第一项是弥补压差流泄漏所需要的转速,即泄漏项;第二项是补偿油液压缩量所需要的转速,即压缩项.而剪切流泄漏在两项中均有体现,作用是将两项对应的转速等比例增大或减小.对常用于泵控系统的双向液压泵,其流量死区范围为-n0~n0,死区宽度wd=2n0,如图2所示.

图2 液压泵流量死区Fig.2 Flow-dead-zone of hydraulic pump

1.4 液压泵死区特性

由式(14)可知:

1) 液压泵出口容腔Vs增大,时间常数τ增大,液压泵出口建压的滞后增大,上升到负载压力pL所需要的转速增大,即流量死区变宽.

2) 液压泵排量Vp减小,其出口压力飞升减慢,结果与1)一致,使得液压泵流量死区变宽.

3) 负载pL增大,流量死区变宽.从另一方面说,负载pL增大直接使达到有效流量输出的条件提高,即液压泵出口需要建立更高的压力.泄漏流量升高,则需要更大的转速来补偿死区.

4) 随着油液温度θ的升高,液压泵泄漏加剧,结果与3)一致,使得液压泵流量死区变宽.

液压泵的流量死区除受以上因素的影响外,还受到液压泵启动加速度的影响.

设液压泵启动时,转动加速度为一恒值,即液压泵的转速输入为一斜坡信号,斜率为R(单位r·s-2),即n(t)=Rt,对其拉氏变换得到N(s)=R/s2,代入式(12)并进行拉氏反变换得到压力输出为

(15)

在流量死区节点处:

pL=Kn0+RKτ(e-t0/τ-1)

(16)

则

所以,液压泵流量死区宽度随液压泵启动加速度的增大而增大.

2 外啮合齿轮泵流量死区仿真分析

以外啮合齿轮泵为例进行液压泵流量死区机理数学模型的仿真验证.建立齿轮泵流量连续性方程,以验证液压泵流量连续性方程在齿轮泵上的适用性.搭建以齿轮泵泄漏为核心,考虑油液压缩的Simulink-Amesim模型,研究不同油温、负载压力和启动加速度时,液压泵流量死区宽度的变化情况.

2.1 齿轮泵流量连续性方程

忽略齿轮泵啮合点处的微量泄漏,并令齿轮泵低压腔的压力为0,则齿轮泵的流量泄漏模型为[14]

ΔqV=ΔqV,S+ΔqV,δ

(19)

式中:ΔqV,S、ΔqV,δ分别为齿轮泵端面泄漏、径向泄漏的流量,m3/s,即

式中:S、δ、B、se和R2分别为齿轮泵端面间隙、径向间隙、齿宽、齿顶厚和齿顶圆半径,m;n为齿轮泵转速,r/s;z0为齿轮泵过渡区齿数;k0为齿轮泵自身结构决定的参数,即

式中:R1为齿轮泵的齿轮轴半径,m;φ0、φ1分别为齿轮泵高压区包角、节圆齿厚弦角,rad;i为无穷级数项序,取i=1 000对k0的精度影响极小.

对式(19)整理可得到形如式(5)的式子:

Δq=kaeλθpp+kbn

(22)

式中:ka为油液在一个大气压、50 ℃下的齿轮泵压差流泄漏量系数,即

kb为齿轮泵剪切流泄漏系数,即

kb=-2πBR2δ

齿轮泵剪切流泄漏与压差流泄漏方向相反,故取负.式(22)表明齿轮泵满足一般液压泵的流量泄漏模型,也满足一般液压泵的流量连续性方程.

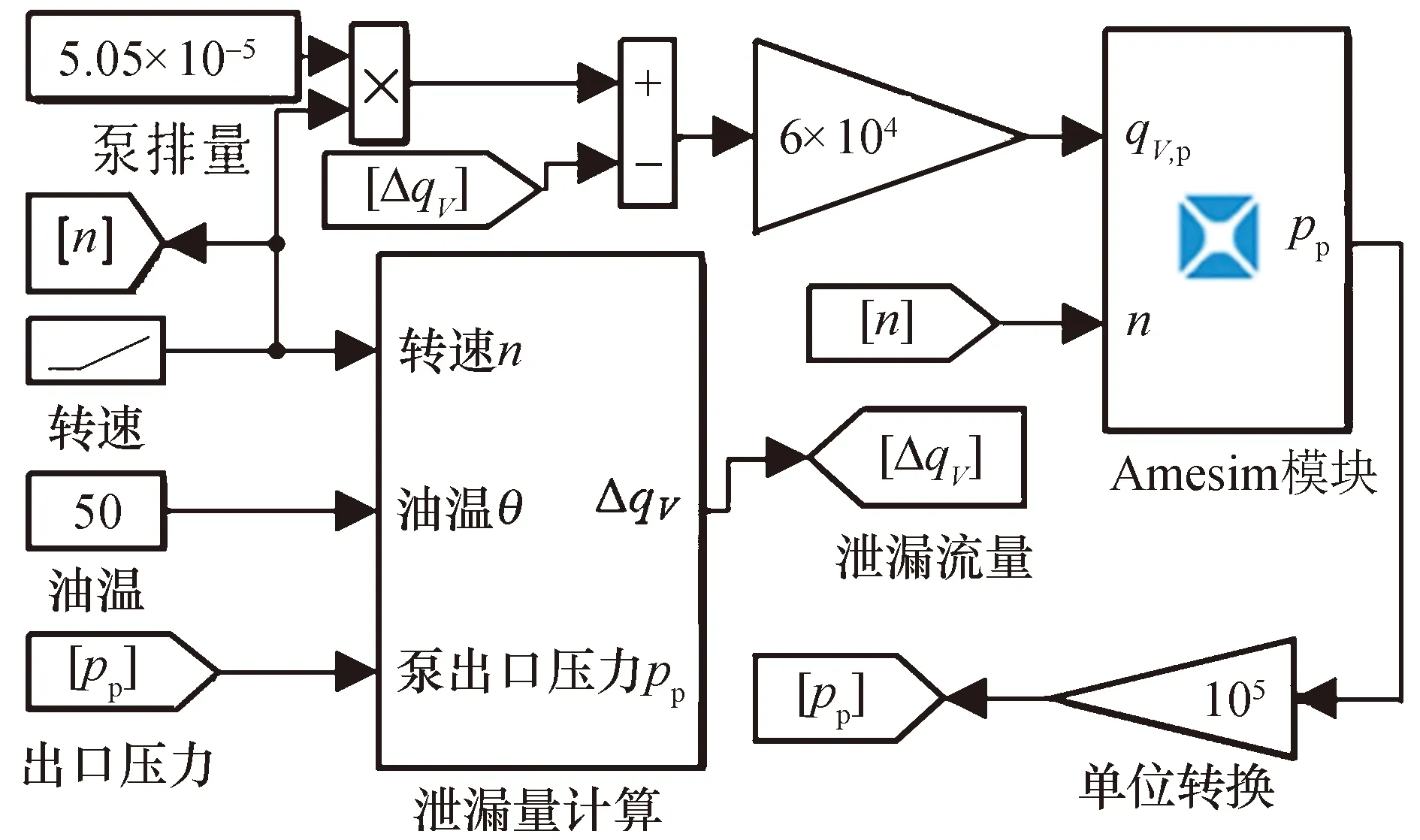

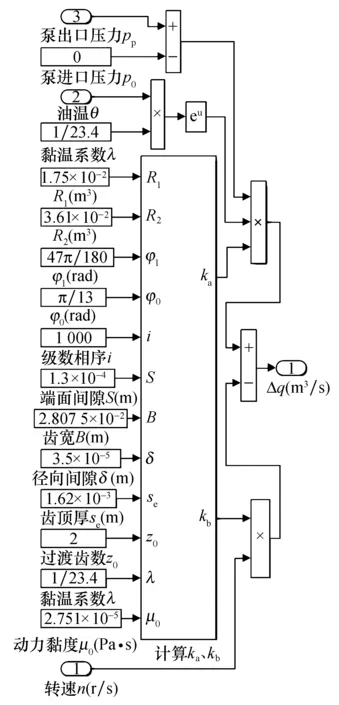

2.2 齿轮泵流量死区Simulink-Amesim仿真模型

在Simulink中设置Simulink-Amesim联合仿真平台,此平台包括考虑泄漏(泄漏量计算)的齿轮泵Simulink模型和考虑油液压缩的Amesim模块,如图3所示.其中,齿轮泵Simulink模型计算了齿轮泵的端面泄漏和径向泄漏,并输出泄漏后的剩余流量,即qV,p,如图4所示.

图3 Simulink-Amesim联合仿真模型Fig.3 Simulink-Amesim co-simulation model

图4 齿轮泵Simulink模型Fig.4 Simulink model of gear pump

Amesim模块主要包括生成流量、单向阀、液压缸+外负载、管道1、压力传感器和Simulink接口(齿轮泵模块),如图5所示. 管道1作为齿轮泵出口容腔,液压缸+外负载用于模拟负载压力.

图5 Amesim模块Fig.5 Amesim module

为充分发挥Simulink和Amesim各自的优势,选用AME2SLCosim联合仿真模式,即两者使用各自的求解器,均设为变步长求解方式.因齿轮泵出口建压时间较短,为提高精度,设置两求解器间的数据交换时间间隔为1×10-4s.

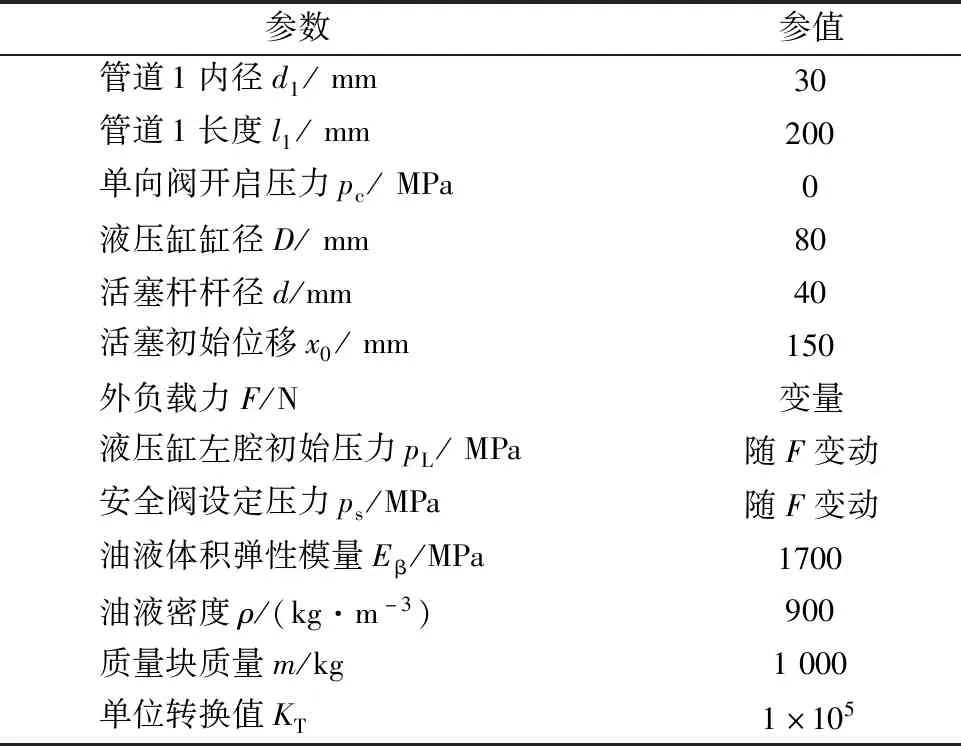

本仿真试验中选用CBzb2050外啮合齿轮泵[15]和YB-N46液压油,具体参数见表1[16],Amesim模块中各液压元件参数设置见表2.

表1 Bzb2050外啮合齿轮泵及液压油的参数Tab.1 Parameters of Bzb2050 external gear pump and hydraulic oil

表2 Amesim模块主要参数Tab.2 Main parameters in Amesim module

2.3 齿轮泵死区仿真分析

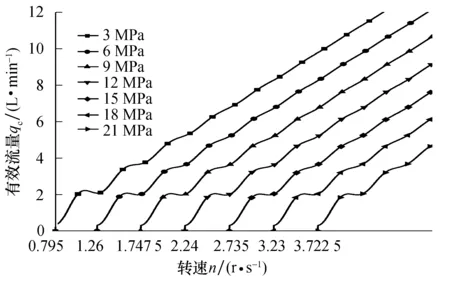

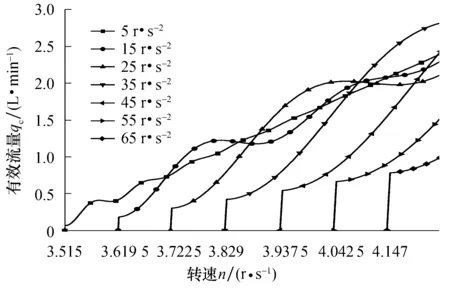

以控制变量法的方法分别仿真分析齿轮泵启动加速度R、油液温度θ和单向阀出口压力pp三个因素对齿轮泵流量死区宽度的影响.共进行三组对应仿真试验,R、θ和pL的试验数据设置见表3,其中j为每组试验变量的序列号.取齿轮泵的输入转速作为横坐标,单向阀的输出流量作为纵坐标,分别获得不同负载压力、油温和启动加速度下齿轮泵的有效流量曲线,如图6~8所示(图6~8曲线上的点不代表数据点,仅用于区分曲线). 死区宽度随负载压力、油温和启动加速度的变化趋势分别如图9~11所示.

表3 变量设置Tab.3 Variable setting

图6 不同负载压力下齿轮泵的有效流量Fig.6 Effective flow rate of gear pump under different load pressure

图7 不同油温下齿轮泵的有效流量Fig.7 Effective flow rate of gear pump under different oil temperature

图8 不同启动加速度下齿轮泵的有效流量Fig.8 Effective flow rate of gear pump under different starting acceleration

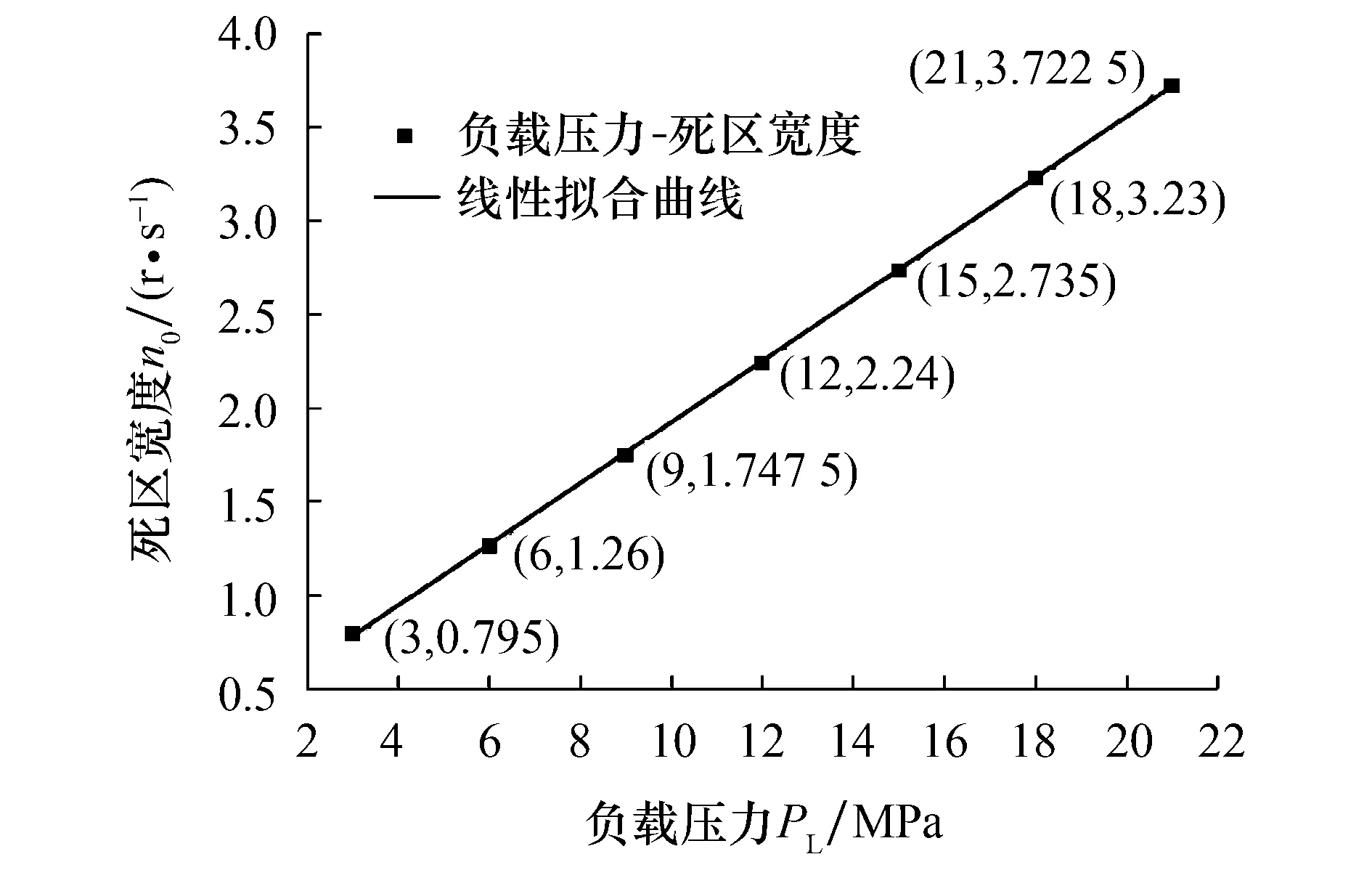

图9 流量死区宽度随负载压力变化趋势Fig.9 Trend of flow-dead-zone width with load pressure

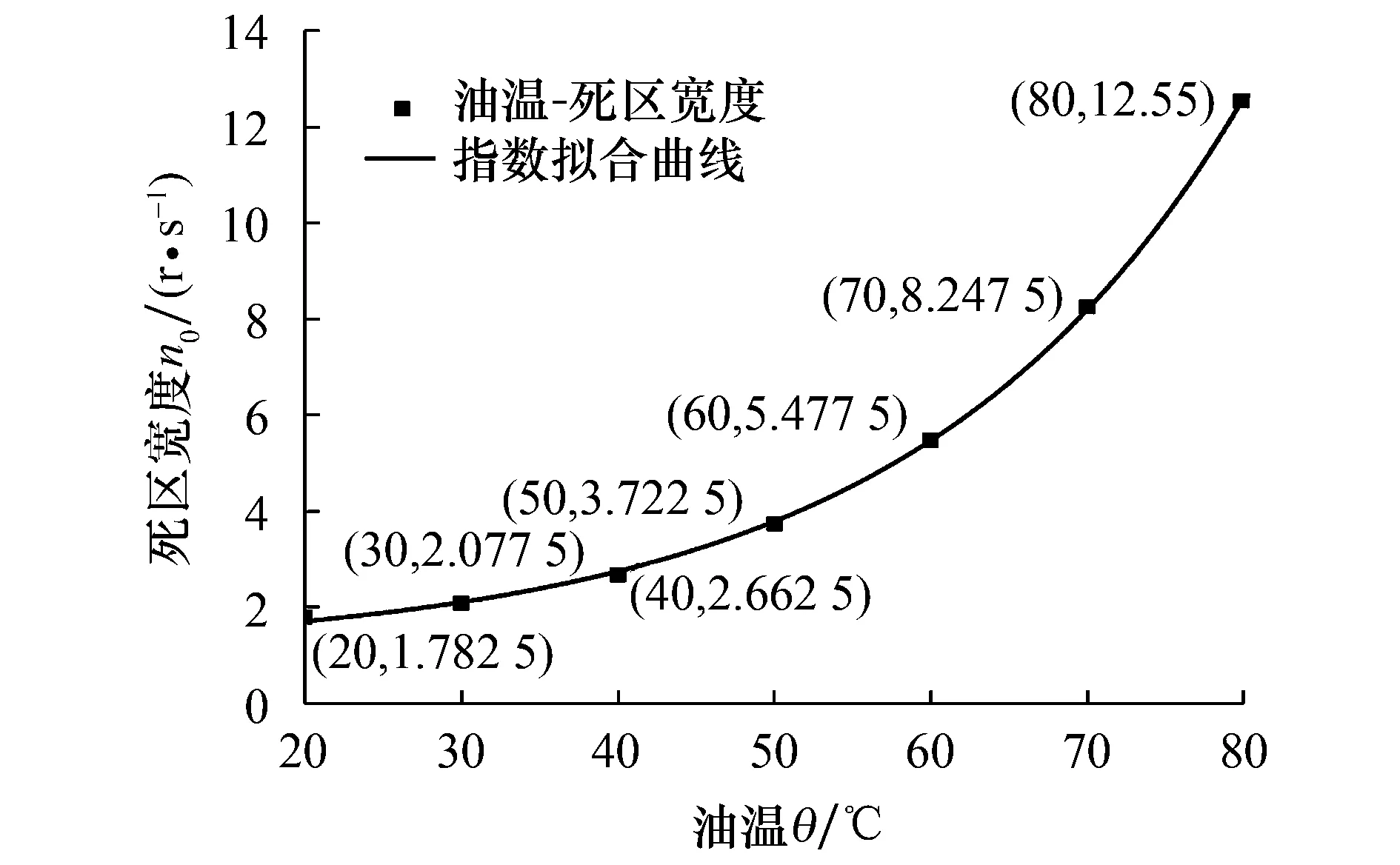

图10 流量死区随油温的变化趋势Fig.10 Trend of flow-dead-zone width with oil temperature

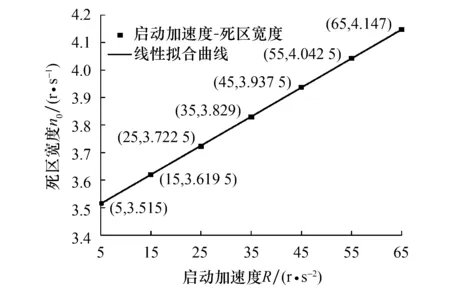

图11 齿轮泵流量死区随启动加速度的变化趋势 Fig.11 Trend of flow-dead-zone width with starting acceleration

图6中,随着负载压力的上升,齿轮泵的流量死区逐渐变大.具体来说,在启动加速度为25 r/s2、油温50 ℃的条件下,负载压力从3 MPa的基础上依次增大至6 MPa(2倍)、9 MPa(3倍)、12 MPa(4倍)、15 MPa(5倍)、18 MPa(6倍)和21 MPa(7倍)时,齿轮泵流量死区从0.795 r/s依次增大至1.26 r/s(1.58倍)、1.747 5 r/s(2.20倍)、2.24 r/s(2.82倍)、2.735 r/s(3.44倍)、3.23 r/s(4.06倍)和3.722 5 r/s(4.68倍),基本呈线性增长,如图9所示.线性拟合曲线方程为:

n0=0.163 21pp+0.288 57

校正决定系数即拟合度为0.999 8.

图7中,随着油温的上升,齿轮泵的流量死区逐渐变大.具体来说,在启动加速度为25 r/s2、负载压力为21 MPa的条件下,油温从20 ℃的基础上依次增大至30 ℃(1.5倍)、40 ℃(2倍)、50 ℃(2.5倍)、60 ℃(3倍)、70 ℃(3.5倍)和80 ℃(4倍)时,齿轮泵流量死区从1.782 5 r/s依次增大至2.077 5r/s(1.17倍)、2.662 5 r/s(1.49倍)、3.722 5 r/s(2.09倍)、5.477 5 r/s(3.07倍)、8.247 5 r/s(4.63倍)和12.55 r/s(7.04倍),接近指数关系,如图10所示.指数拟合曲线方程为:

n0=C·e(k·pp)+H

其中:C=0.244 3,k=1/20.759,H=1.058 74,校正决定系数即拟合度为0.999 65.

图8中,随着启动加速度的上升,齿轮泵的流量死区逐渐变大.具体来说,在油温50 ℃、负载压力为21 MPa的条件下,齿轮泵启动加速度从5 r/s2的基础上依次增大至15 r/s2(3倍)、25 r/s2(5倍)、35 r/s2(7倍)、45 r/s2(9倍)、55 r/s2(11倍)和65 r/s2(13倍)时,齿轮泵流量死区从3.515 r/s依次增大至3.619 5 r/s(1.03倍)、3.722 5 r/s(1.06倍)、3.829 r/s(1.09倍)、3.937 5 r/s(1.12倍)、4.042 5 r/s(1.15倍)、4.147 r/s(1.18倍),基本呈线性增长,如图11所示.线性拟合曲线方程为

n0=0.010 56pp+3.460 8

校正决定系数即拟合度为0.999 95.

以上仿真结果与理论分析基本贴合,验证了理论分析的可行性和合理性.需要注意的是,在分析时选用了一个大气压下的油液黏度,忽略了实际中压力升高对油液黏度增大的影响.由理论分析过程可知,温度偏高可导致油液黏度偏低,故压力偏低与温度偏高对流量死区宽度影响类同.那么理论和仿真分析时压力较实际偏低会导致死区宽度较实际偏大,所以各影响因素的变化对死区宽度影响的效果也被放大.具体来说,在研究启动加速度、油温对死区宽度的影响时,压力保持(21 MPa)不变,故考虑压力对黏度影响的情况下,图6和图7中现有的两组死区宽度应该按同一比例缩小,这样不影响启动加速度、油温与死区宽度间的定性关系.在研究压力负载压力对死区宽度的影响时,通过式(14)可知,泄漏项在死区宽度中的占比为

(23)

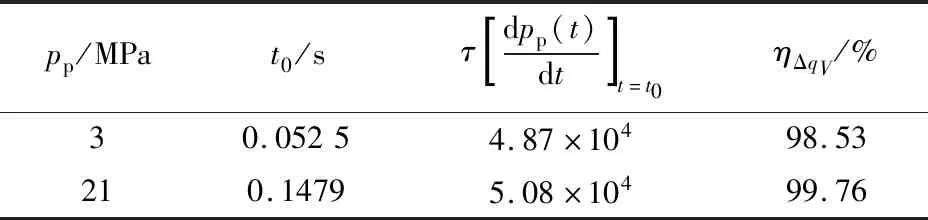

在启动加速度为25 r/s2、油温50 ℃条件下,分别仿真计算负载压力为3 MPa和21 MPa时的泄漏项占比,数据见表4.

表4 泄漏项占比Tab.4 Proportion of leakage item

由表4可知,液压泵的死区宽度主要是由泄漏造成.相比于压力对泄漏的直接影响,压力通过影响黏度来影响泄漏的作用较小,故忽略压力对黏度的作用不会对定性研究结果产生影响.

3 结论

1) 随着液压泵出口容腔的增大、液压泵排量的减小、负载的增大、油温的升高和启动加速度的提升,液压泵的流量死区增大.

2) 液压泵流量死区宽度与负载压力和启动加速度都呈线性关系,与油温接近指数关系.

3) 本文为直驱式液压系统等泵控系统的死区研究提供一定的理论基础,但还存在较多问题.变转速泵控液压系统液压泵流量死区实验平台的搭建还未完成,暂时无法对液压泵启动和换向过程中的流量死区进行实验测试研究.此外,在主要考虑液压泵内泄漏造成的流量死区时,忽略了压力对油液黏度的影响;没有涉及液压泵的自吸特性及脉动对流量死区产生的影响.所以,后续的研究可从以上方面进行改进,以实现对泵控液压系统死区理论及仿真研究结果进行实验验证,并为泵控液压系统死区的补偿和精度控制提供更准确的理论依据.