复杂S形蒙皮成形工艺研究

2011-10-11徐龙

徐 龙

(洪都航空工业集团,南昌 330024)

0 引言

蒙皮类零件是飞机上的主要零件类型之一,在机身、尾段、机翼、压力舱以及引擎舱等关键部位大量采用。随着人们对飞机性能指标要求的不断提高,飞机设计中的蒙皮零件形状日趋复杂,如翼身融合、弯曲前缘、复杂S形、马鞍形蒙皮以及复杂进气道等。这些蒙皮的特点不仅是结构尺寸大,相对厚度小,结构刚性差,而且外形复杂,截面上有凸有凹,成形时金属变形极不均匀。要保证零件合格,则不允许出现破裂、局部起皱、粗晶和滑移线等成形缺陷,这使得成形难度随之增加。这些复杂的蒙皮零件也促进着蒙皮生产设备和生产工艺的不断更新与创新。为了提高生产能力和工艺水平,以满足日益增加的蒙皮生产需要,公司在2002年引进了一台国外先进的数控蒙皮拉形设备。随后又针对该设备开发了相应的工艺设计软件,能够根据设定的毛料尺寸、延伸率和包覆角等工艺参数,给出用于有限元仿真的输入文件以及设备相应的数控代码,既可以利用有限元软件对拉形过程进行模拟仿真,又可以直接进行生产试验。这些设备和技术的改进,在很大程度上提高了生产效率,在实现蒙皮零件的数字化生产方向上迈进了坚实的一步。

本文论述的复杂S形蒙皮是某飞机中舱门上的一块蒙皮零件,其形状非常复杂,成形的工艺难度很大。

1 总体研究方案的制定

根据S形蒙皮的特点以及目前公司所具备的条件能力,经过分析研究,决定采用飞机蒙皮数字化成形系统ASSPCAE/FET600-HD[1],并结合CAD软件CATIA和有限元分析软件ABAQUS,实现S形蒙皮拉形过程的有限元建模仿真,根据变形程度与回弹贴模度,确定合理的工艺方案,成形出合格的零件。

总体分析研究方案如图1所示,具体步骤是:

1)确定材料模型,建立板料和工装模型;

2)设计拉形方案,确定拉形控制参数;

3)对拉形过程进行模拟,并对模拟结果进行分析;

4)评价零件的可成形性。

2 成形性分析及成形方案的确定

某飞机中舱门蒙皮如图2所示,为典型的S形复杂蒙皮。成形难度主要为:S形凹陷部分较深,并且凹陷部分前宽后窄,变形难以控制。如果变形太大则容易拉裂,变形太小则回弹较大,影响零件贴模精度。

图2 中舱门蒙皮零件

2.1 分析模型

零件材料为LY12M,厚度为1.5mm。材料性能参数和拉伸极限分别采用单向拉伸试验和FLD试验获得,滑移线和粗晶可以采用控制拉形量与应变速率的方法来避免。

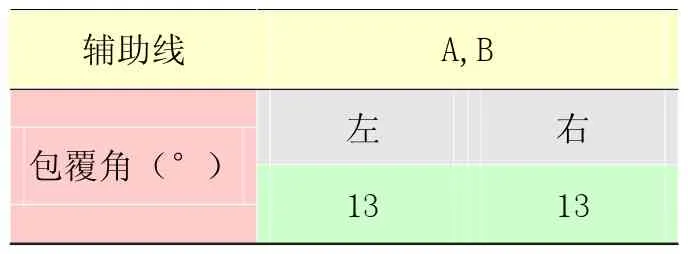

首先采用模拉方法对该蒙皮零件进行拉伸。该零件在ACBFET600数控拉形机上成形,使用数字化拉形系统ASSFCAE/FET600-HD对该中舱门蒙皮零件进行工艺分析。根据横拉工艺的特点,在拉形过程中控制毛料两侧自由边的工艺参数,将两边定义为两条控制延伸率和包覆角的辅助线A和B。

根据零件数模设计了拉形模、上压模和毛料,毛料尺寸为:4000mm×1010mm。对拉形模、上压模和毛料剖分疏密适当的网格,导入ASSFCAE/FET600-HD软件系统。设置垫块高度为1510mm(1000mm+510mm),其中两条轨迹定义辅助线选择在A:Y=410mm和B:Y=430mm的特征截面上。建立的分析模型如图3所示。

图3 中舱门蒙皮分析模型

2.2 工艺参数设计

根据分析所设计的加载方案为:初始夹持—包覆—上模下压—拉包—补拉,如图4所示。其中,上模下压的主要作用是成形S形凹陷部分,拉伸包覆主要成形S形的两肩,补拉是对整体的定型以减小回弹。所设计的初始夹持位置参数见表1。

图4 中舱门蒙皮加载方案

表1 初始夹持位置参数

根据材料的性能和截面线跟踪分析,确定成形结束时变形参数,见表2。

表2 成形终止位置参数

有上压模的S形蒙皮零件,成形的关键是上模下压时夹钳的位置,即包覆角和拉伸率的设置。由于零件为左右对称形状,A线到B线的形状变化为基本单调变化,因此设计上模下压时刻的位置参数见表3。

根据变形分析,表3中x1的取值范围为:1.5~2.5,设计其水平分别为 1.5,1.75,2.0,2.25,2.5;x2的取值范围18.0~38.0, 设计其水平分别为:18,23,28,33,38。

表3 上模下压时夹钳位置参数

2.3 有限元仿真分析

分别取x1和x2的数值,采用ABAQUS/Explicit求解器对成形过程进行有限元数值模拟,采用ABAQUS/Standard求解器对卸载后的回弹过程进行有限元模拟,采用无模回弹法,约束毛料两侧的位移。对模拟结果的评估有三条原则:

1)回弹后的贴模度,尤其是中间凹陷部分的贴模度;

2)毛料整体的变形均匀度,最好是整体变形均匀;

3)S形部分的变形量,最好控制在3%~4%之间,以提高变形量,减小回弹。

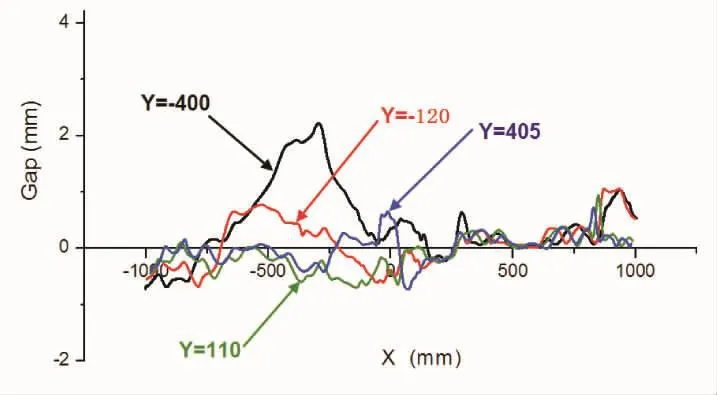

分别选取 Y=-400mm,Y=-120mm,Y=110mm,Y=405mm等4个截面进行贴模度检查,比较零件在Z方向上的位移。

通过对模拟结果的分析得出,x1在1.5~1.75之间,x2在28~33之间,模拟结果最为理想,变形和贴模度效果都最佳。在此基础,进一步微调加载轨迹参数,进行有限元模拟和优化比较后,得到了优化的工艺方案及参数见表4。

表4 优化的工艺方案及参数

图5为优化工艺方案的加载轨迹图。

图6为在优化工艺参数下中舱门蒙皮拉形时面内最大主应变云图。由图6可见,变形较大的地方为S形凹陷较深部分和毛料悬空段与夹钳接触部分。毛料变形较均匀,S形凹陷部分的变形达到了一定的程度,毛料整体的回弹较小,使得回弹后的零件贴模度较高,零件的质量高。

图7为在优化工艺参数下中舱门蒙皮拉形卸载回弹位移分布云图。

图5 优化加载轨迹图

图6 在优化工艺参数下面内最大主应变图

图7 在优化工艺参数下回弹分布云图

图8为在优化工艺参数下中舱门蒙皮拉形卸载回弹后在所选定的4个截面上的贴模度分布。从贴模度分析可以看出,整体的回弹量满足零件质量要求。在Y=-400截面上的贴模度突变是由于模具形状的局部凹陷引起的。

图8 在优化工艺参数下回弹后的贴模度

在有限元模拟中,上模使用位移边界条件控制,根据有限元模拟结果计算毛料对上模的反力,并以此为上压下压力的参考数据。

2.4 拉形工艺大纲

通过ASSFCAE/FET600-HD软件系统的分析,制定的拉形工艺大纲[2]为:

1)基本参数

数控拉形机:ACB FET600;拉形速度:1.7mm/s。

2)模具摆放

垫高:1510mm;模具相对垫块居中放置。

3)板料夹持

板料居中放置,夹持长度:100mm;

毛料摆放在Y方向有40mm的偏差,如图9所示。

4)拉伸成形数控代码见表5。

图9 毛料摆放图

表5 中舱门拉形数控代码

3 实验验证与分析

零件的成形试验在ACB FET600数控拉形机上进行。

按照表5的数控代码,使用数控拉形机自动运行。在拉形结束后进行热处理淬火,再进行拉形,两边各拉伸20mm进行整形。

拉形试验过程如图10所示。经检验,试验件整体变形良好,无成形缺陷,S形凹陷部分贴模情况符合工厂检验要求,成形质量较好,为合格零件。

图10 中舱门零件试验过程。

4 结 语

拉形工艺是飞机蒙皮类零件的重要成形方法,随着蒙皮零件形状的日趋复杂,成形难度逐渐加大,对拉形工艺的要求也不断地提高,传统的拉形工艺设计方法也面临的挑战更加严峻。

而对拉形过程的有限元仿真,能比较准确地反映拉形的真实过程。在零件的生产阶段,辅助拉形工艺设计系统结合有限元分析,使对工艺参数的优化在不进行生产试验的情况下成为可能,大大降低了零件试制过程中的时间成本和材料成本。

数字化的工艺设计方法在飞机蒙皮类零件的生产中能够起到重要的作用,应用前景广阔。

[1]李卫东,万敏,韩金全.飞机蒙皮数字化拉形系统 ASS-FCAE[J].航空制造技术,2007.(增刊):498-503.

[2]陈鲲,万敏,李卫东.飞机蒙皮拉形工艺知识库的研究与开发.塑性工程学报,2008.15(5):142-146.