大型电渣重熔值得注意的几个问题

2011-09-26向大林

向大林

(上海重型机器厂有限公司,上海200245)

随着重大型装备向高参数、大容量发展,大锻件的尺寸、吨位也越来越大,如第三代核电AP1000反应堆压力容器法兰接管段筒体需要600 t以上的钢锭来制造,汽轮机低压转子交货尺寸长11 m,直径最大达2.8 m,锻件重量达365 t,钢锭重量要达到700 t。而且锻件的质量和性能要求越来越高,锻件报废的风险也不断加大。钢锭的冶金质量是获得优质大锻件的基础和先决条件,在大锻件生产中起关键性作用。为了保证大锻件质量,降低废品率,生产高均匀性、高纯净度金属材料的电渣重熔越来越受到青睐。近些年,国内外都在纷纷上马大型电渣炉生产大锻件用钢锭。但电渣重熔本是一种生产小锭的特种熔炼技术,而且是在20世纪50年代末、60年代初才发展起来的。苏联巴顿电焊研究所(Ин_тэлектросварки им .Е.О .Патона)把电渣焊的相似过程移植到冶金领域,1958年5月,在德聂伯特殊钢厂(Завод 《 Днепро-спецсталь》)建立了第一台工业电渣炉(P909型),生产直径500 mm,重500 kg的电渣锭,电渣重熔技术才开始实际工业应用[1~4]。迄今为止,电渣重熔只有50多年短暂历史。

50多年来,电渣重熔的大型化颇费周折,获得成功的案例并不多,这个现象引人深思,令人费解。本文通过对电渣重熔大型化发展过程的简要回顾,结合笔者从事200 t级电渣炉技术工作30年的实践经验,提出一些值得注意的问题并加以讨论,供大型电渣炉的同行参考。

1 大型化的开端——100 t电渣炉(1965年)

钢锭的生产通常分为两步,即熔炼和浇铸,而电渣重熔则把熔炼和浇铸两道工序合二为一。在同一个金属模内,两道工序同时进行,同时完成,而且锭模是强制水冷。电渣重熔过程中,金属在渣池中以薄膜形式微量熔化,渣/钢反应接触面大,渣温高,渣池活跃,金属受到熔渣强烈有效的精炼净化。在重熔和铸锭同时进行的过程中,钢水始终不接触耐火材料,不接触空气,免受耐火材料污染和二次氧化。特别是,钢锭凝固条件优越,是在强制冷却的、很陡的温度梯度条件下进行,具有定向渐进结晶特点。因此,在炉外精炼还不普遍也不发达的当时,电渣重熔的出现,显示出强大的生命力,各国竞相开发,纷纷采用。20世纪60年代,电渣重熔迅速发展成为包括我国在内的世界各国生产高纯净度、高均匀性、耐高温高压、耐腐蚀磨损、抗冲击疲劳、抗中子辐照等质量要求苛刻的金属材料的主要冶金方法。

中国科技人员睿智卓识,对这一新生事物表现出极大的敏感性。电渣重熔既从内部创造了精炼净化金属的良好条件,又从外部杜绝了夹杂物的来源,尤其具有对于结晶至关重要的优越的冷却条件,而且它把熔炼和铸锭两道工序合二为一,为解决当今世界上大钢锭的“纯净度”和“均匀性”两大冶金质量难题提供了将两者紧密结合的最佳条件。同时,电渣重熔设备简单,投资很少,工艺灵活,适应性、可控性强,操作易于掌握,质量可靠性高,经济合理有效。这些都是其他冶金方法无可比拟的。因此,电渣重熔问世不久,他们就迅速将这种本来是生产小钢锭的技术创造性地引入大型铸锻件行业,用以生产大锻件用优质大型钢锭。

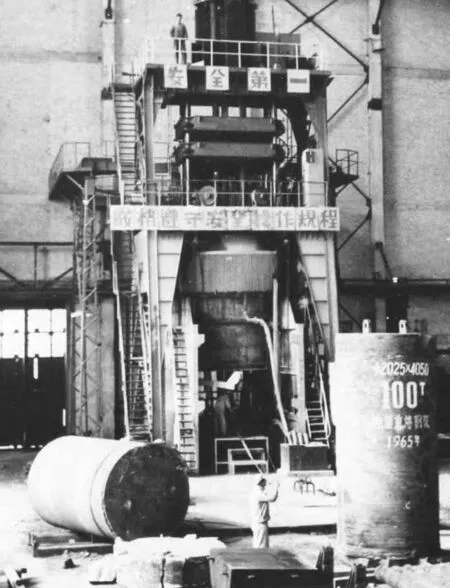

1965年,很多国家包括一些工业发达国家刚刚开始起步研究电渣重熔技术,世界电渣炉的容量还仅仅在几吨的范围,在沈鸿及林宗棠的倡导和组织下,上海重型机器厂就已建成了100 t的3相大型电渣炉(图1)。这是世界上最早的大型电渣炉,也是当时世界上最大的电渣炉。其结晶器直径为1 500 mm和2 100 mm两种,内胆为钢质,是由3节叠合而成的固定式长结晶器(1 650 mm×3)。

图1 100 t电渣炉Figure 1 100 t ESR furnace

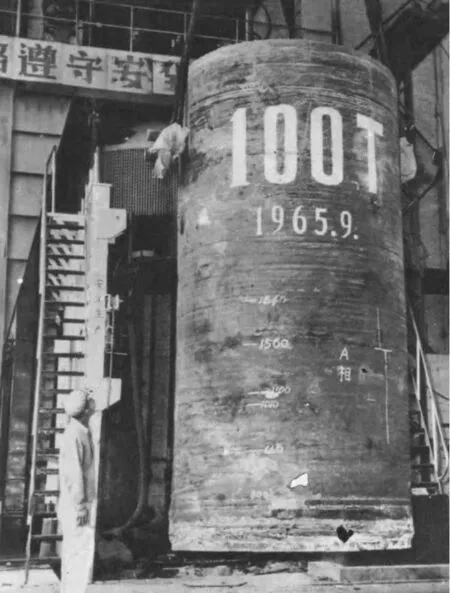

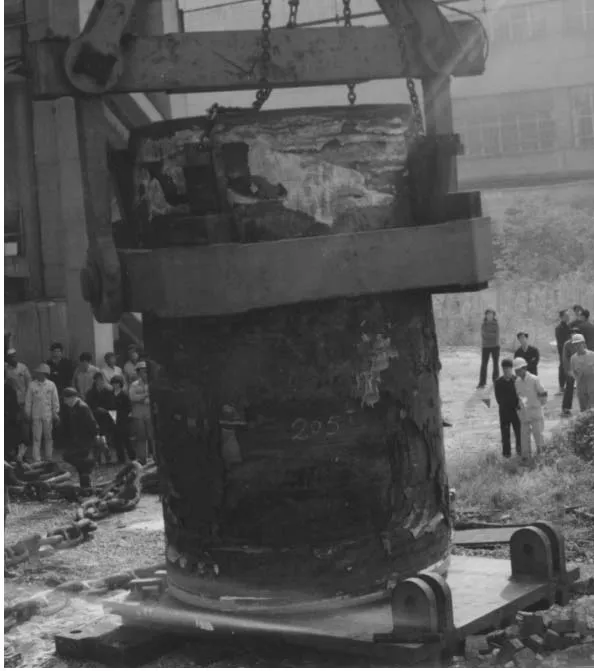

重熔启动用自耗电极炉内化渣。渣料中常常有30%~50%的一次返回渣,渣化清即用Al块对炉渣进行预脱氧,渣池深度(350~380)mm。重熔过程中控制熔化速度,并用Al粉或/和Ca-Si粉对炉渣进行脱氧。同时每隔(2~3)h取渣样和钢样分析,根据分析结果随时调整脱氧制度。自耗电极由原有1 t小电弧炉生产,以小拼大,用50多炉乃至100多炉电极重熔成一根大型电渣锭。3根自耗电极夹持在同一个升降机构上,由一台3相炉用变压器(7 500 kVA)向3根电极供电同时重熔。所夹持的3根自耗电极同时上升或同时下降。自耗电极经车削加工而成,带螺纹接头。电极与电极通过电极头螺纹连接,和电弧炉石墨电极的连接方法相仿(图2)。接电极时无需停电,边连接边送进,熔炼过程照样进行,可生产50 t至100 t大型电渣锭。设备于1965年初安装,1965年4月开始热调试,用∅1 500 mm结晶器于1965年6月29日熔炼出55 t电渣锭。同年9月27日,用∅2 100 mm结晶器熔炼出第一根100 t电渣锭(60CrMnMo,∅2 025 mm×4 050 mm,图3)。1965年共生产了4根100 t重的电渣锭。截止1972年11月,共熔炼生产了46根大型电渣锭,钢种有60CrMnMo,35MnMoV,34CrMnMo,34CrNiMo,34CrNi3Mo,30CrMnMoNb,9Cr2Mo,37SiMn2MoV,34CrMo1A,34CrNi3MoV等。

图2 自耗电极Figure 2 Consumptive electrodes

100 t电渣炉把当时世界上的电渣锭重量提高了两个数量级,并且解决了上海重型机器厂120 MN水压机缺乏大钢锭的无米之炊问题,为制造我国当时最大的轧机2 300 mm冷轧机支撑辊做出了积极贡献。

由于自耗电极需要机械加工,工序太繁杂,金属损耗大,生产成本高,特别是后来发现重熔至螺丝接头处时有小块电极金属脱落掉入金属熔池,使锻件超声波探伤通不过而报废。这和20世纪30年代美国霍普金斯(R.K.Hopkins)用管状自耗电极熔炼时,重熔金属中不时发现有未熔化的管子电极碎片的情况相类似[5]。此外,二次回路的压降和电感损失都较大,变压器容量的利用率和电效率都较低,钢内胆结晶器在叠合处常常发生局部熔化粘锭,使用寿命短,也不安全。因此,该炉于1972年底停止生产。

图3 100 t电渣锭Figure 3 A 100 t ESR ingot

100 t电渣炉在世界上首开了电渣重熔大型化的先河,对大型电渣重熔的设备和工艺进行了开创性的尝试和探索,积累了极其宝贵的实践经验。

2 大型化的典型——160 t电渣炉(1971年)和200 t级电渣炉(1981年)

2.1 萨尔钢厂160 t电渣炉

1971年,西德萨尔钢厂(Saarstahl)建成结晶器直径2 300 mm的160 t电渣炉,1980年10月生产出第一根160 t电渣锭。厂方称,用普通方法制造大锻件,技术上遇到的困难和经济上遭受的损失,使得在已经具备大型熔炼和浇铸手段的情况下被迫上了电渣炉。这座电渣炉(图4)设四个机架,四组彼此独立的供电系统分别对各机架供电。每组供电系统有一台变压器经可控硅变频装置输出(0~10)Hz的低频电供重熔用,以降低大电流二次回路的感抗,提高功率因数。自耗电极由130 t电弧炉熔炼,经DH提升脱气处理之后浇铸而成。当使用∅2 300 mm、∅1 700 mm结晶器时,4根电极同时重熔。当改换成∅1 300 mm、∅1 000 mm结晶器时,则采用单电极重熔,通过更换电极和抽锭操作,能生产长达(5~6)m的电渣锭,相应的锭重为160 t、90 t和50 t、30 t。

2.2 上海重型机器厂200 t电渣炉

20世纪70年代,我国第一座核电站秦山核电站开始筹建,秦山核电大锻件需要360 t重的电炉钢锭。为了经济而可靠地向核电站提供核电大锻件,在深入研究了大锻件生产的主要质量问题和特殊性,认真总结了上海重型机器厂20世纪60年代100 t电渣炉的生产实践经验的基础上,在朱觉教授的精心指导下,上海重型机器厂于1981年创建了世界上最大的200 t级电渣炉(图5,图6,图7),并于1983年10月31日生产出第一根205 t电渣锭。炉子设3个机架,呈等边三角形布置,每个机架的电极支臂上夹持呈串联形式的两根自耗电极。3个机架各由一台单相变压器供电,6根电极构成3相双极串联回路。自耗电极由40 t电弧炉熔炼,经RH循环脱气处理之后浇铸而成。炉子装备了干燥空气保护、除尘和烟气净化设施。重熔过程中交错更换电极,根据锻件需要,可通过抽锭生产240 t(∅2 730 mm×5 200 mm)以内的任意重量的电渣锭。若更换成直径3 300 mm的结晶器,则可生产300 t重的电渣锭。就重量上说,240 t电渣锭相当于400 t电炉锭,可生产200 t重的锻件;300 t电渣锭相当于500 t电炉锭,可生产250 t 重的锻件。该电渣炉还可用于单相重熔,生产不同直径、各种吨位的中小型电渣锭。

图4 160 t电渣炉在熔炼生产Figure 4 160 t ESR furnace at remelting

炉子建成后,针对重熔工艺的关键技术展开了全方位、多层面的深入系统的研究,攻克了一系列重大技术难题,主要有:

(1)均匀性控制技术[6~8]解决了用成分有差异的若干炉号、数十根电极,通过几个昼夜重熔成一根200t电渣锭的成分均匀性问题。

(2)大功率、快熔速、高冷却和强脱氧工艺为获得高质量巨型电渣锭提供了重要保证。大功率供电,渣温高,冶金反应的动力学条件好,精炼净化效果强。虽然熔速高达5 t/h以上,但由于有高速强制冷却,使得熔池浅,成分均匀,组织致密。强制脱氧使渣池始终保持低氧位(FeO≤0.3%),高冶金性能。因此,200 t级电渣炉生产的电渣锭热塑性良好,锻压时一次压下量达1 000 mm也不开裂。电渣锭中心的密度与锭边缘密度一致。锭中心的二次枝晶间距仅为2 mm。氧化物0.5级,硫化物找不到。直径为2 m的锻件,超声波探伤起始灵敏度∅1.1 mm也能通过[9]。

图5 200 t级电渣炉在熔炼生产Figure 5 200 t-class ESR furnace at remelting

图6 核电用207 t电渣锭Figure 6 A 207 t ESR ingot for nuclear power

图7 核电用205 t电渣锭Figure 7 A 205 t ESR ingot for nuclear power

(3)低氢控制技术[10~12]解决了高湿度气候条件下长时间重熔获得低氢巨型电渣锭的难题。尽管上海气候潮湿,空气湿度高达30 g H2O/m3,熔炼区气/渣接触面积有5 m2大,但几个昼夜的重熔过程中,低氢控制技术使重熔与天气和季节无关。使用冷渣料对低氢控制没有明显影响。电渣锭中的氢含量都不超过2×10-6,大部分在1.4×10-6以下。数十个大锻件,包括直径为2 000 mm的汽轮机低压转子,完全取消扩氢退火后无一发现白点。

(4)低铝控制技术[13~15]扫除了电渣重熔法生产汽轮机转子的障碍。汽轮机转子中的铝不允许超过0.010%(质量分数),而电渣重熔获得低铝非常困难。当用低铝电极重熔时,总是发生增铝,因为渣中含有大量铝。当电极中的铝超过0.010%(质量分数)时,重熔过程中更难以将其降至0.010%以下。用自主研发的低铝、低氧、低硫兼得的重熔工艺技术[16,17]批量生产的高、中、低压汽轮机转子,铝均控制在0.005%~ 0.007%之间,氧、硫均在25×10-6以下,大部分为20×10-6。

30年来,200 t级电渣炉一直在生产运行,在完成国家重点建设项目的攻关任务中做出了一个又一个重大贡献,不断受到国内外专家的关注和推崇。主要产品有:

(1)炉子建成首先是生产秦山核电站核岛大锻件用电渣锭。1981年10月10日重熔出127t核电用电渣锭,1983年10月31日和11月18日连续两次生产出205 t和207 t核电用电渣锭,到1984年底共生产核电用电渣锭24根,锭重多在(130~170)t之间,完成了秦山核电站核岛大锻件所需大钢锭的生产任务。用电渣锭成套生产的蒸发器和稳压器等核电大锻件,经有关部门5大类35项材料内在质量严格测试,技术性能符合设计要求,综合质量达到ASME标准,通过国家级鉴定和验收。秦山核电站1991年12月15日并网发电,提前两年达到年发电设计能力。20年过去了,作为“国之光荣”,秦山核电站至今运行情况良好。

(2)此后,相继批量生产了300 MW发电机转子、300 MW~600 MW汽轮机高-中压和低压转子、560 t加氢反应器等大锻件,全部通过国家级鉴定和验收。

(3)进入21世纪,凭借技术优势,批量生产了核潜艇堆内构件、三峡工程710 MW水轮机导叶轴头、1 000 MW核电站堆内构件、1 000 MW超超临界汽轮机转子等高合金大锻件,获得了巨大的经济效益。

一个国家的钢铁工业发展和冶金技术水平,既要看钢的产量、品种和质量,还要看能生产多大的钢锭和大钢锭的质量有多高。巨型钢锭的生产技术反应了一个国家重工业的发展水平和科学技术的攻坚能力,也是一个企业实力和等级水平的象征。作为中国的自主原创技术,200 t级电渣炉开辟了生产优质巨型钢锭的新方法、新途径,因对世界特种熔炼技术的重大贡献,曾于1988年在美国举行的第九届国际真空冶金会议(9th ICVM)上获大奖(图8)。在我国的工业现代化发展过程中,由中国人独创,从研究开发到付诸工业生产应用并达到世界领先地位,在国际上获奖的重大项目还为数不多。

图8 第九届国际真空冶金会议颁发的奖牌Figure 8 The media(9 th ICVM)

2.3 其它大型电渣炉

此外,还有一些见诸于苏联文献的苏联建造大型电渣炉的报道。如,1979~1980年在新克拉马托尔斯克机器制造厂(НКМЗ)安装了ЭШП-150型电渣炉[18~20]。据称,该电渣炉由3台单相变压器供电,总功率为(12~14)MVA(4 800 kVA×3 )。液渣启动,采用上部加大的漏斗形结晶器(∅3 360 mm)。上部加大处为熔化部分,下部为成型部分(∅2 550 mm),其截面积等于自耗电极的总截面积或者大20%。渣量(11~12)t。结晶器加大处装有钢液面传感器,还有供注入或排出液渣用的孔眼。熔炼过程中向金属熔池和渣池吹入惰性气体。可熔炼直径(1 800~2 700)mm、重(80~200)t的电渣锭和外径(1 800~2 700)mm、内径(600~800) mm的空心锭,并可同时熔炼3个重(30~60)t的电渣锭。采用7根电极操作,熔炼80 t锭时电极直径为650 mm,熔炼200 t锭时电极直径为1 000 mm。重熔时电极不进给,短网也不动,只有结晶器上移。苏联出口朝鲜千里马钢厂的200 t电渣炉也是这种炉型结构,但是根本无法开炉炼钢,请中国专家去也爱莫能助。

又如,УШ-108型电渣炉[20],变压器容量为3 500 kVA×3(单相),可熔炼∅2 500 mm/100 t的空心锭和实心锭;日丹诺夫重型机器厂(ЖЗТМ)的УШ-100型电渣炉[20],变压器容量为2 500 kVA×3(单相),可熔炼∅2 300 mm/120 t的空心锭和实心锭,等等。但是30年过去了,至今也未见那些炉子投入生产使用的报道。

3 大型化的新进展(2008年以后)

为了满足市场急需,提升企业核心竞争力,上海重型机器厂有限公司2008年着手投建结晶器直径为3 700 mm的450 t电渣炉。450 t电渣锭相当于(600~700)t电炉锭,覆盖了当前世界上所有最大吨位的锻件用钢锭。历时一年,于2009年4月建成(图9),5月5日热调试成功,现已投入试运行。2009年开炉重熔11炉,根据锻件需要,现已顺利重熔出220 t、320 t的核电压力容器用电渣锭。450 t电渣炉的产品对象主要是百万千瓦级核电机组的核岛锻件、汽轮机低压转子、管板和大型支撑辊等超大型锻件。

此外,第一重型机械集团公司的120 t电渣炉从2010年5月已开始调试;东北特钢正在大连基地上马100 t电渣炉(从奥地利Inteco公司引进),计划在2011年7月投入运行;无锡桥联集团的300 t电渣浇注炉已从2009年开始设计(由乌克兰巴顿电焊研究所的Elmet-Roll-Medovar Group 承担),还有一些单位正在筹建200 t和400 t电渣炉。尤为可喜的是,通裕重工股份有限公司通过技术改革,实现了电渣重熔技术的提升和跨越。2009年4月冶炼出第三代核电AP1000主管道用超低碳控氮不锈钢(SA376 TP316LN)72 t电渣锭,而且是一次成功;2009年生产的几根75 t电渣锭,锭高4.1 m,锭子上下成分一致,底部质量、顶部补缩和低倍组织优良,洁净度高。[H]=1×10-6,[O]=17×10-6,[S]=20×10-6。2010年4、5月,通裕重工又率先顺利生产出一套第三代核电AP1000主管道用超低碳控氮不锈钢(SA376 TP316LN)大型电渣锭8根。这不仅是国内也是世界上首次成套生产出AP1000主管道用核级超低碳控氮不锈钢大型电渣锭。AP1000主管道是我国引进AP1000核电技术项目中唯一没有引进国外技术的核岛关键设备,被称之为核电站的“主动脉”,属于核1级设备。AP1000主管道用超低碳控氮不锈钢大型电渣锭的生产技术是AP1000主管道制造的核心技术,是主管道制造的限制性环节。AP1000主管道用超低碳控氮不锈钢大型电渣锭成套生产成功,解决了我国第三代核电主管道国产化的瓶颈制约问题,对于我国大力发展核电事业是一个不小的贡献。迄今为止,通裕重工已生产(70~82)t的大型电渣锭近20根,质量稳定。

据报道,日本、德国、意大利以及欧洲其他一些工业发达国家近年也在陆续投建250 t、150 t、145 t、120 t、110 t、100 t大型电渣炉。

图9 450 t电渣炉在熔炼生产Figure 9 450 t ESR furnace at remelting

4 大型电渣炉值得注意的几个问题

电渣炉相对于电弧炉等其他熔炼设备而言是比较简单的,但由于设备容量的大型化而引发的一些问题则不容忽视。世界上好几台大型电渣炉都不成功的教训是深刻的。根据笔者从事200 t级电渣炉技术工作30年的实践,认为大型电渣炉至少以下几方面值得认真注意:

4.1 电渣重熔工艺设计是灵魂

设备是正常生产的基本保障,对生产工艺有关键性影响。所谓“工欲善其事,必先利其器”,在某种意义上甚至可以说设备比生产工艺本身还重要。其实生产设备是根据生产工艺而设计的,它在各方面的工作性能必须要满足生产工艺的要求,需要两者的和谐统一,完美结合。并且设备要有很强的适应性,要能充分满足生产工艺所涉及的调整范围。好些大型电渣炉不好用,甚至无法重熔生产,常常是缺少工艺设计。重熔工艺是生产电渣锭的各种过程参数、规范程序和操作方法。重熔工艺设计是全面规划和具体描述电渣重熔生产实施意图的过程,是电渣炉设计中的“灵魂”。

电渣炉还没有形成标准化、系列化。大型电渣炉的工业化生产,也才仅仅40年短暂时间。奥地利Inteco公司总裁W. Holzgruber博士说,技术上突破100 t的电渣炉仅有德国萨尔钢厂和中国上海重型机器厂两家。可想而知,大型电渣重熔特别是100 t以上的炉子的工业生产实践经验是极其有限的。这种本来是生产小锭的特种熔炼技术,炉容量十倍百倍地扩大,使得很多工艺因素复杂化,这不是一个简单的数量增加,而是跨越,质的飞跃。科学上的新发现可以通过论文和网络技术很快地在全世界范围内传播开来,知识全球共享,但新的工艺技术却是企业的Know-how(专有技术),是企业的看家本领,是企业的核心竞争力,往往具有知识产权,具有独占性,保密程度很高。如果没有掌握大型电渣重熔的工艺技术,工艺设计又从何谈起?如果设备设计者对重熔工艺茫然无知,那这种由没有灵魂的设计建造的设备怎么可能好用?

苏联本是电渣重熔技术的发源地,但是苏联的大型电渣炉并不成功,其主要原因就在于苏联没有掌握大型电渣重熔工艺技术。对此,Ю.B.Латаш教授、A.Г.Богаченко博士都曾向笔者证实,并一再称赞中国200 t电渣重熔技术的先进性。

美国康萨克公司(Consarc Corp.)也不掌握大型电渣重熔工艺技术。尽管康萨克电渣炉设备特别是供电部分做得还不错,但康萨克大型电渣炉注定是不好用的。康萨克公司总裁R.J.Roberts博士曾称赞中国的200 t级电渣炉“是一个很好的设计”。

奥地利Inteco公司称,他们2008年开始设计的一台250 t电渣炉,采用的是3~4根(60~80)t的自耗电极。可以想象,电极的制备不是件容易的事,支撑电极的结构也不会轻便,变压器容量也会非常之大。因为该公司还为意大利FOMAS锻造厂设计了一台结晶器直径为2 050 mm的120 t电渣炉,计划于2011年2月投产,也采用同样的方案,变压器容量有30 000 kVA之大,超过30年前苏联建造的结晶器直径为3 360 mm的200 t电渣炉变压器容量的两倍。我国东北特钢在2009年也向该公司引进了一台类似结构的100 t电渣炉。这些炉子都还没有建成,祝愿它们都能顺利投产。

20世纪80年代,中国的200 t级电渣炉之所以能一次调试成功就重熔出合格的90 t转子电渣锭,第二次调试就重熔出合格的127 t核电电渣锭,炉子建成3年就生产出核电蒸发器用205 t电渣锭,是因为200 t级电渣炉是根据我国电渣冶金的开山祖师朱觉教授及刘海洪教授的工艺思想进行设计的,是建立在100 t电渣炉的工程实践和生产经验的基础上的。中国的450 t电渣炉从设计制造到安装调试仅只一年时间,也是一次调试成功就投入生产运行。如果没有200 t级电渣炉20多年的技术开发和生产经验,那是不可想象的。中国的200 t级电渣炉和450 t电渣炉的成功说明,工艺思想的确是电渣炉的灵魂。

4.2 设备是产品之母,工艺是产品之父

产品的制造过程,都必须利用一定的设备通过一定的工艺才能实现。设备是产品之母,工艺是产品之父。即使炉子好用,也还有个会不会用的问题。因此,必须全面掌握熔炼软技术和一系列检测技术。如电制度、渣制度、温度制度、速度制度、启动技术、换电极技术、抽锭技术、高均匀性控制技术、低氢控制技术、低氧控制技术、低铝控制技术、脱氧技术、补缩技术、脱锭技术、炉气分析技术、炉渣分析技术、熔池检测技术等。必须强化气氛可控、重熔过程可控和凝固过程可控,提高过程控制水平,才能稳定可靠地生产出合格产品。不掌握这些专有技术,在生产中、在质量上都会产生很大的迷茫、困惑和麻烦。比如,电渣重熔首先要造渣,上海重型机器厂的200 t级电渣炉5 t渣料,用时75 min,钢锭底部质量良好以至在生产筒体锻件时无需切除;可是一些炉子1 t渣料,通常要用150 min,钢锭底部质量还不尽如人意。又如,电渣重熔结束前要进行补缩,有的20 t电渣锭补缩折腾好几个小时,结果钢锭顶部不是包了一包渣就是存在暗缩孔。至于低氢控制问题,那更是普遍存在的了。而设备设计和销售单位往往并不具备这些专有技术。长期以来,我们习惯更多地依赖科研机构和大学,但近百年世界产业发展的历史表明,真正起作用的技术几乎都来自企业(比如,通讯领域的贝尔,汽车领域的福特,飞机领域的波音和空客,化工领域的杜邦和拜耳,机床领域的西门子,计算机领域的IBM、英特尔、微软,等等)。道理很简单,实际熔炼时开发的技术和生产现场积累的经验才是真实可靠的,才是有实用价值的。

4.3 特大电流问题

大型电渣炉是特大电流用电设备,有的甚至高达100 kA。因此,炉子短网电气特性就显得非常重要,否则功率因数不高,有功分量的效率太低,会给熔炼造成很大困难。

导体的感抗量是由导体本身磁通变化引起的自感和由相邻导体磁通变化所引起的互感的几何和。为了降低大电流网路感抗,提高功率因数(cosφ),减少无功损耗,有的采用双极串联供电,通过平行布线和交错布线,使电流回路互相靠近,外部磁场大大抵消。我国200 t级电渣炉和450 t电渣炉就采用了这种办法,cosφ可高达0.80~0.93。

由于电感与电流频率成正比,所以采用低频电源可以降低短网大电流所引起的感抗损失,提高功率因数。德国莱宝公司(Leybold AG)制造的电渣炉大都采用低频供电。比如,由莱宝公司设计制造的萨尔钢厂的160 t电渣炉就是(0~10)Hz的低频电源,达到较高的功率因数。

采用同轴布置或同轴电缆是减少短网电抗,提高功率因数的又一方案。美国康萨克公司(Consarc Corp.)制造的电渣炉就是采用的这种方案。它采用4根同轴布置的铜制立柱作为电极支架,同时又是水冷底板的返回导电柱。电极截面很大(充填比很高),位于轴心,电极与立柱构成的圆同轴,电极与立柱的电流方向相反,其互感正好与自感方向相反,外部磁场得以相互抵消,从而总的电感减小,最大限度降低短网感抗损失。并且炉用变压器安放在紧靠炉体的上方平台上,电流通过滑动接触的铜碳合金或石墨电刷和导电铜柱从炉口上方不远处直接输入电极,短网极短。为了降低感抗,在磁场包围的空间内的所有部件都采用不导磁材料。康萨克电渣炉的供电方式值得借鉴,但大充填比的一根电极重熔一根钢锭的方案并不可取,根本不适宜大型电渣炉。比如,要用大于200 t的一根电极重熔一根200 t的电渣锭,那将是不可想象的事。事实上,我国引进的几台20 t以上的康萨克电渣炉都不大好用。

4.4 低氢控制问题

氢是大锻件报废的主要原因之一,而且往往会成批报废,一旦出现废品,经济损失就会很大。所以,大锻件中的氢有严格限制,不允许超过 2×10-6,当氢为(5~7)×10-6时,大截面(比如∅2 000 mm)锻件就不得不进行3 000 h以上的扩氢退火处理,这使热处理炉占用时间达数月之久,耗用燃油数百上千吨,非常不现实。电渣重熔在大气下进行,容易增氢。小炉子问题不大,但炉容量扩大到百吨以上,结晶器截面大,大炉子充填比又小,在潮湿气候条件下重熔,增氢更严重,难以防止,以致大型电渣重熔的低氢控制一直是世界性的技术难题,只有个别厂家攻克。低氢问题能否解决,不仅严重影响电渣钢大锻件的合格率和生产成本,甚至是大型电渣重熔能否立足的关键。

20多年来,常有同行向笔者咨询电渣重熔的低氢控制问题。他们可能是由于接触较少,认识有一定局限性,理解尚欠全面,低氢控制不理想。20世纪80年代末,200 t级电渣炉低氢控制难关被攻克,直径2 000 mm的锻件完全取消扩氢退火,问题获得圆满解决。笔者的实践经验认为,大型电渣重熔的低氢控制决不是单一的孤立的问题,而是个系统工程,必须依据电渣冶金原理,从分析电渣重熔过程中氢的行为入手,从气/渣/钢三相系统控制氢的来源。要对控制氢的各个方面,如电极的制备与处理、渣的选择与处理、大气湿度变化规律、湿度检测和炉渣定氢法、炉气湿度及渣中氢临界值的确定、炉内启动技术、初期渣氢峰的消除、保护罩形式、干燥炉气系统运行参数及保护效果确定、设备增氢的防止等进行全方位的系统研究,结合具体炉型和当地气候逐项解决,各个环节有机联系和动态配合,才能取得好的效果。

4.5 均匀性控制问题

均匀性是当今世界大钢锭的两大冶金质量难题之一,电渣重熔通过凝固控制和炉渣控制能使电渣锭达到很高的均匀性。

钢锭在强制水冷条件下凝固是电渣技术的突出优势。众所周知,钢锭的成分和组织的均匀性取决于冷却速度。但几十年来,结晶器的设计一直凭经验,并不十分清楚怎样的结晶器结构、结晶器内冷却水怎样的流场冷却速度才是最高的。这样,电渣技术的突出优势就没有得到充分发挥。小锭问题不大,大型锭直径很大(有的已接近4 m),要获得高质量,就必须深入研究达到超高冷却速度的传热、结晶器冷却水流场和结晶器结构形式,设计出更加合理的、有效的而不再是粗放的结晶器,力求使凝固冷却速度尽可能高。

一根上百吨的电渣锭的重熔时间长达几十个小时;采用干燥空气保护通入炉内的氧量每小时数百立方米;渣池中气/渣接触面有好几平方米;重熔过程中电极表面的氧化和一些活性元素的烧损,其生成物每小时超过10 kg,这些氧化物在渣中不断积累,使熔渣氧化性越来越强;为了控制合金元素的烧损,重熔过程中加入脱氧剂生成的脱氧产物达数百千克;随着重熔过程的进行,熔渣的一些组元不断分解,比如从重熔开始到结束CaF2的浓度差可超过20%(质量分数);包覆钢锭的渣皮使渣量不断减少,而且渣皮进行选分结晶,以致渣皮中的一些高熔点组元浓度远远高于渣池浓度,比如Al2O3的浓度,渣皮与渣池之间可相差将近20%(质量分数)。在这样复杂多变的条件下长时间重熔,若不采取有效的措施,将会出现一系列问题。比如,渣成分将会发生很大的变化,电渣重熔是充分利用熔渣特性的冶金技术,渣成分的剧烈变化,将会引起熔渣的冶金性质和工艺性质随之发生很大变化。于是,钢中的活性元素将会随着重熔的进行烧损越来越严重,沿锭高方向的成分不均匀性就会越来越严重,钢锭内部纯净度受到的不良影响也会越来越严重。因此,大电渣长时间重熔的脱氧技术就显得尤其重要,是保证电渣锭冶金质量特别是保证沿锭高约5 m方向上成分均匀性的关键。要根据不同钢种、不同熔速、不同渣系、不同产品要求,研发出简便易行的脱氧技术,如脱氧剂的选择、用量、用法等。

5 结语

目前,大型电渣重熔作为生产100 t以上直至300 t重大锻件用巨型钢锭的理想方法,正在推广,但是其工业应用时间不长,生产实践经验有限。笔者根据从事200 t级电渣炉技术工作30年的生产经验认为,设计建造大型电渣炉必须首先进行工艺设计,必须全面掌握熔炼工艺技术。只有这样才能设计制造出有实用价值的电渣重熔炉。

在电渣炉设计方面要着重考虑炉子的短网电气特性,应高度重视短网设计,否则功率因数不高,有功分量的效率太低,会给熔炼造成很大困难。

在熔炼技术方面,要重点解决低氢控制和成分均匀性问题。这是获得优质大型电渣锭的关键技术。

[1] Волошкевич Г З . Электрошлаковая Сварка, Авт. Сва.1953,6:6-10.

[2] Патон Б Е, и др. Новый Способ Электрической Отливки Сли-тков, Бюл. Технической Информации, НТО Машпром,1956.

[3] Электрошлаковая Сварка (Под ред. акад. АН УССР Б Е Патона), Машгиз, 1959.

[4] Лейбензон С А , и др. Производство Стали Методом Элект-рошлакового Переплава. Металлургиздат,1962.

[5] Mckeen W A, et al. Metal Progress,1962,82(3):86-89,116,118,120,123.

[6] 向大林,等.一种制取大钢锭控制成分均匀性的方法.中国发明专利, ZL 92 1 08421.8.

[7] Xiang Dalin,et al.Investigation for Control of Elemental Composition Homogeneity in 200 Ton ESR Furnace.Industrial Heating,1992,Oct.:63-67.

[8] 向大林,等.560 t加氢反应器用钢的电渣重熔法生产.庆祝朱觉教授八十寿辰论文集,111-115,北京:冶金工业出版社,1994.

[9] Xiang Dalin,et al.Controlling Metallurgical Quality in the 200 t ESR Installation. Proc.10 th International Conference on Vacuum Metallurgy,1991:226-246.

[10] 向大林,等.一种防止增氢的电渣技术.中国发明专利,ZL 92 1 08419. 6.

[11] 向大林,等.200吨电渣炉的低氢控制及氢的行为.钢铁,1991,26(7):22-25.

[12] 向大林,等.三相双极串联200吨级电渣炉炉内启动技术.钢铁,1989,24(8):17-23.

[13] 向大林,等.控制低铝的电渣重熔技术.中国发明专利, ZL 90 1 02919. X.

[14] 向大林,等.控制低铝的电渣重熔技术研究与应用.特殊钢,十周年征文选,1990:37-41.

[15] 向大林,等.电渣重熔过程中脱氧对低铝控制的影响.钢铁研究学报,1989,1(4):9-14.

[16] 向大林,等.一种获得超低硫的电渣重熔法.中国发明专利,ZL 92 1 08420. X.

[17] Xiang Dalin, et al. Production of Ultralow Sulphur Gigantic ESR Ingots. Proc. 11th International Conference on Vacuum Metallurgy, Paris, 1993:177-199.

[18] Медовар Б И,и др. Электорошлаковая Tех-нология за Pубежом. Киев,Наукова Думка,1982:19-29.

[19] Клюев М М..Электрошлаковый Переплав.Металлургия,1884:19.

[20] Πaтон Б E. Электорошлаковаые Печи. Киев,Наукова Думка,1976.