提高低合金高强度钢Q345D低温冲击功的工艺研究

2011-09-26王立新胡建成徐玉贵

周 许 王立新 胡建成 陈 涛 徐玉贵

(中原特钢股份有限公司,河南454685)

Q345D钢是一种含有少量合金元素的低合金高强度钢,由于具有耐腐蚀、耐低温性能,并且具有良好的加工工艺性能、焊接工艺性能和其它特殊性能被广泛应用于化工、石油、船舶、锅炉、压力容器等领域。

我公司从2010年开始生产该钢号的外贸锻件,由于低温冲击功偏低,合格率仅60%,极大的影响了我司的供货能力,并造成了较大的经济损失。我们通过对低温冲击功偏低的锻件进行理化分析及工艺的改进,使其合格率从60%提高到100%。力学性能完全满足客户的要求。

1 Q345D锻件的技术条件

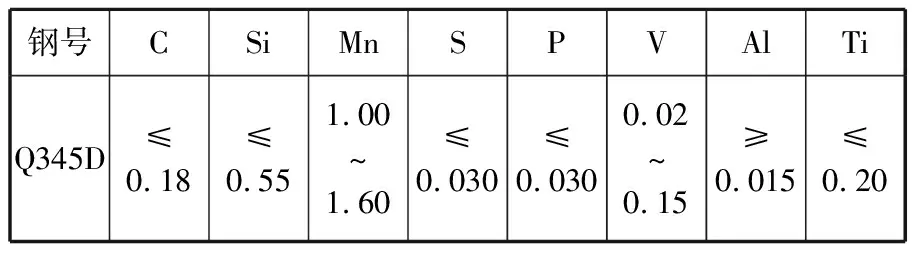

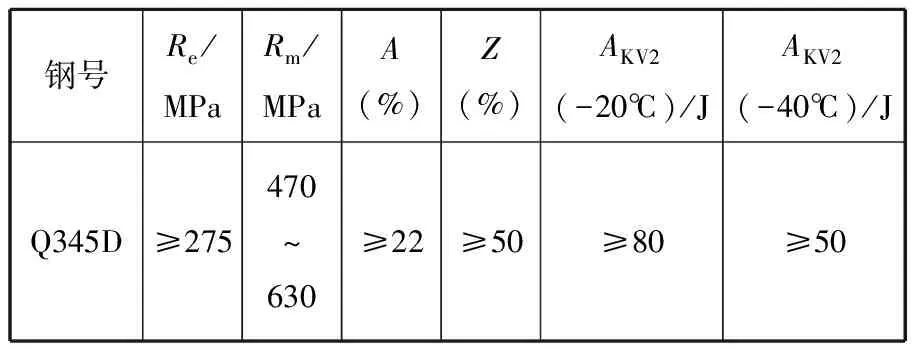

Q345D锻件的化学成分见表1。力学性能指标见表2。逐支按GB/T6402—2008中质量等级2级进行超声波探伤。交货状态:正火+回火交货。

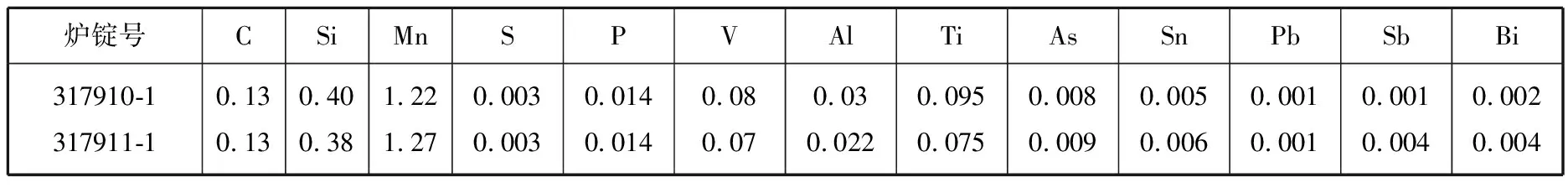

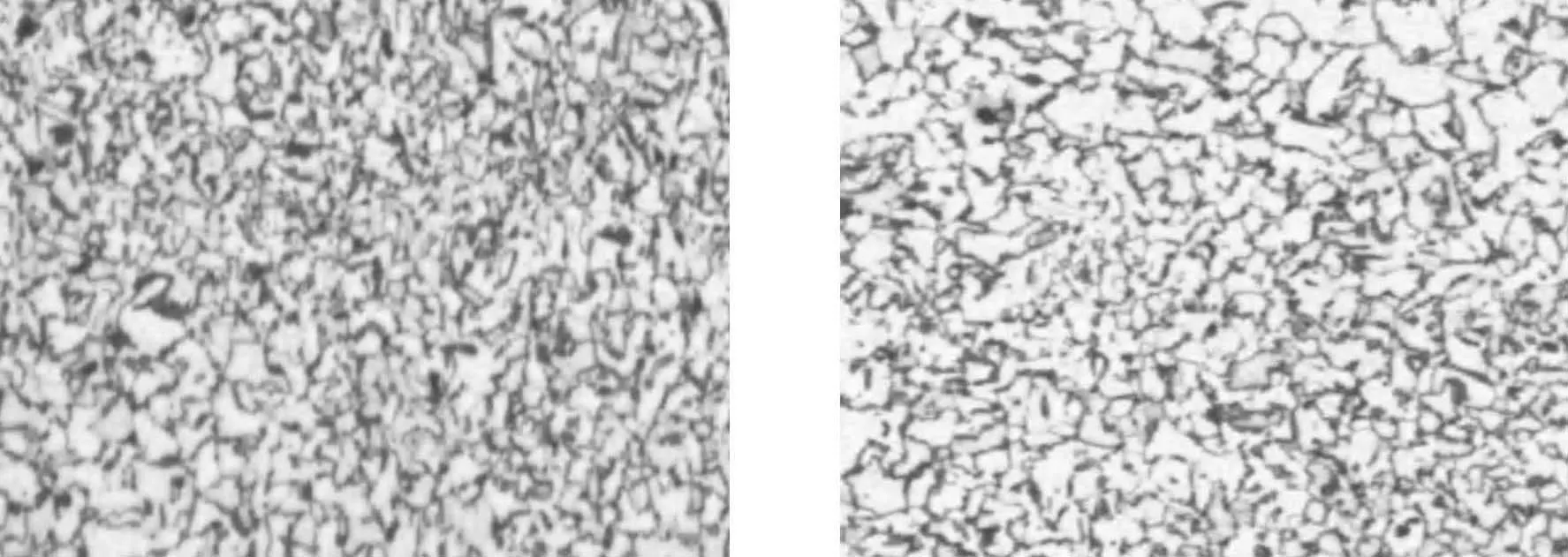

表1 Q345D钢的化学成分(质量分数,%)Table 1 The chemical composition of Q345D steel(mass fraction %)

表2 Q345D钢的力学性能Table 2 The mechanical property of Q345D steel

2 制造工艺

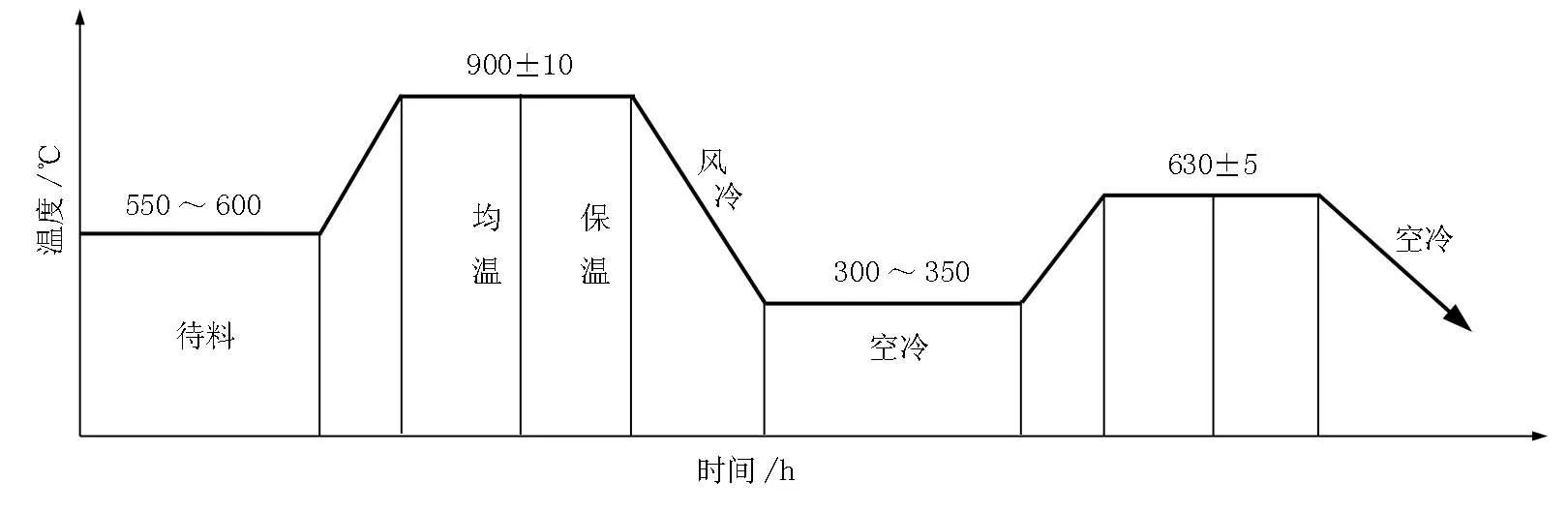

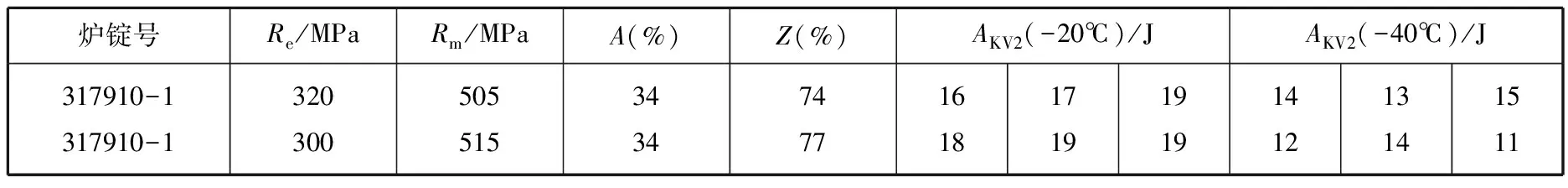

采用EBT+LF/VD精炼方式,炉料由二级及二级以上废钢、返回碳素钢料头、生铁、海绵铁等组成。EBT氧化后出钢,包中预脱氧及部分合金化,进行LF/VD吹氩精炼,出钢前弱搅拌,出钢镇静后采取模内充氩和氩气保护浇注,钢锭脱模后热送锻压厂。在车底式燃气炉中加热,加热温度为1 200~1 250℃,加热时严格按照钢锭加热规范执行,升温速度均匀,保温时间满足工艺要求。出炉后直接在14 MN精锻机上锻造成型,精锻机锻造严格控制拉打速度和变形量,始锻温度控制在1 150~950℃之间、终锻温度≥850℃。锻后立即入炉。并根据技术条件要求,制定了集细化晶粒、消除应力、扩氢等目的为一体的锻后正回火制度,工艺曲线见图1。锻后正回火力学性能结果见表3。从表3可知,锻件低温冲击性能不合格。

图1 锻后热处理工艺曲线Figure 1 The heat treatment process curve after forging

表3 锻后热处理的力学性能Table 3 The mechanical property after forging and heat treatment

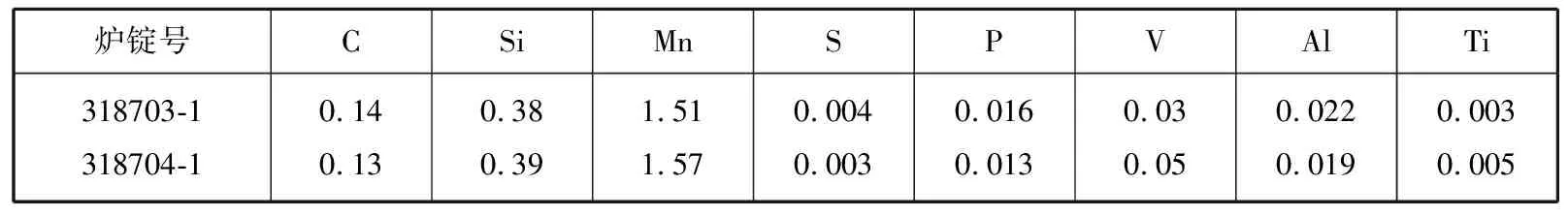

表4 实际化学成分值(质量分数,%)Table 4 The actual chemical composition (mass fraction, %)

表5 非金属夹杂物检测结果Table 5 The exmined result of nonmetallic inclusion

3 理化检测

为了找出Q345D锻件低温冲击功偏低的原因,从上述两炉锻件中各抽取一支切取试片进行理化检测分析。

3.1 成品分析

按照GB/T222—2006制取化学试样进行了成品化学成分及五害元素分析,结果见表4。

3.2 非金属夹杂物检测

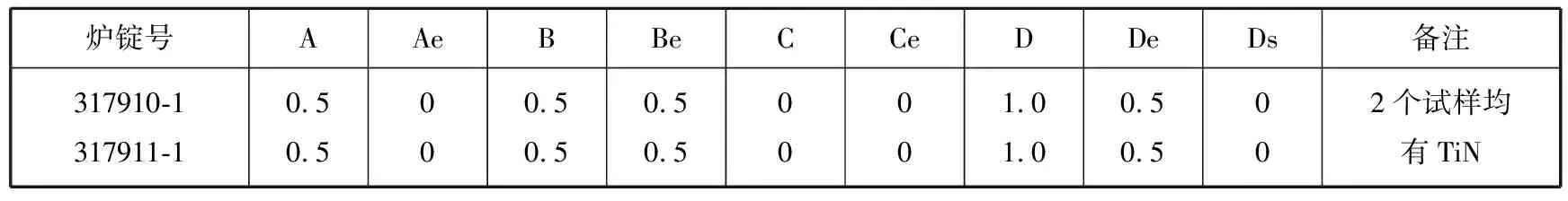

切取金相试样,经磨制抛光后,利用MM-6金相显微镜,按照GB/T10561—2005中A法对非金属夹杂物进行评级,结果见表5。各项夹杂物级别均不高,但是试片表面分布有大量的块状黄色的TiN颗粒,具体形貌见图2,图3。

3.3 晶粒度和显微组织检测

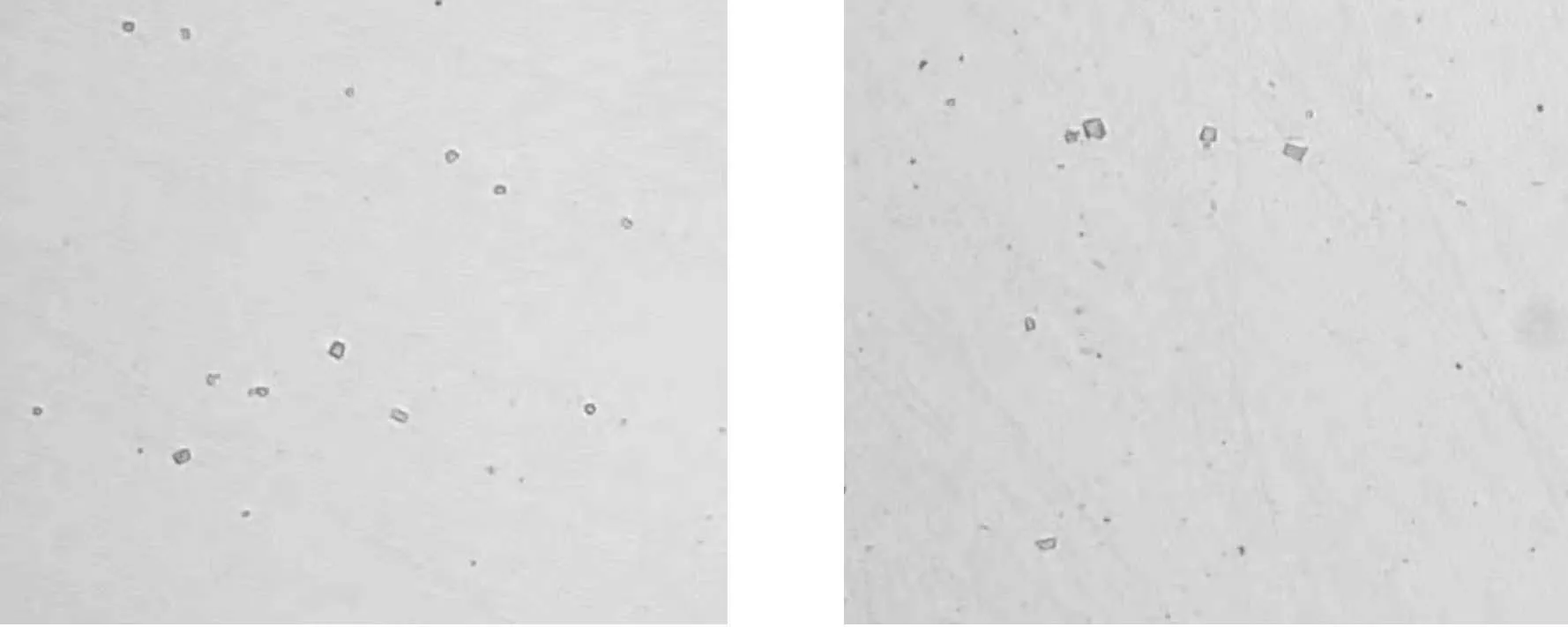

将上述金相试样的抛光面利用4%的硝酸酒精溶液进行侵蚀,然后按照GB/T6394—2002进行晶粒度评级。其中炉锭号317910-1的晶粒度为(6~7)级,炉锭号317911-1的晶粒度为(5~6)级,如图4、图5所示。按照GB/T13298—1991进行显微组织观测,均为正常的铁素体+珠光体。

4 分析原因

根据理化检测结果,锻件的化学成分均满足技术协议要求,对低温冲击功有显著影响的S、P及五害元素(As、Sn、Pb、Sb、Bi)也较低,其中Mn元素含量略偏下限。据资料介绍,对于含碳量较低的结构钢,适当增加锰元素的含量能够提高材料的冲击韧性。钢中非金属夹杂物相对较少,但是试样表面分布着大量的黄色块状氮化钛。氮化钛属于硬脆相,分布在钢机体上,割裂钢的基体连续性。且据资料介绍,当钛加入量达到0.03%(质量分数)时,液态时就形成大颗粒的TiN,细化奥氏体晶粒的作用减弱,再加上过剩钛在晶界富集,致使钢的低温冲击功明显下降[1]。此外,锻件经正火处理后晶粒度仍然比较粗大,显然对低温冲击功也有较大影响。

根据理化检测及分析结果,结合实际生产工艺,认为造成低温冲击功异常偏低的原因主要有以下几个方面:

(1)钢中锰元素含量略偏下限,对于低合金高强度钢来说,不利于提高低温冲击韧性。

(2)钛元素含量过高,导致钢基体上析出大量无规则分布的黄色块状氮化钛,过剩的钛可能在晶界富集,形成大量的黄色块状氮化钛析出聚集在奥氏体晶界,致使钢的低温冲击功急剧下降。

(3)钛含量达到0.03%(质量分数)时,细化奥氏体晶粒的作用减弱,使铸态晶粒粗大。在随后锻造时,加热温度较高,粗大的原始晶粒在后续锻造的过程中难以破碎。且锻造终锻温度偏高,导致原始的粗大晶粒在随后的再结晶过程中形成大晶粒,进一步降低冲击韧性。

5 工艺改进及效果

5.1 调整化学成分

对锰元素含量进行内控,要求锰元素的质量分数在1.40%~1.70%(质量分数)之间,以利于提高材料的低温韧性。调整钛元素含量,保证成品钛元素含量少于0.03%(质量分数)。

5.2 优化锻造工艺

钢锭脱模后热送至锻压厂,首先降低加热温度,入燃气炉在1 150~1 200℃加热。适当降低终锻温度,由于采用精锻机锻造,锻造速度较快,终锻温度不易控制,通过降低始锻温度(1 100~900℃)来达到控制终锻温度的目的。锻后立即坑冷,然后转至正火效果相对较好的热处理厂进行正火处理。

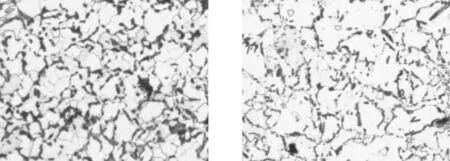

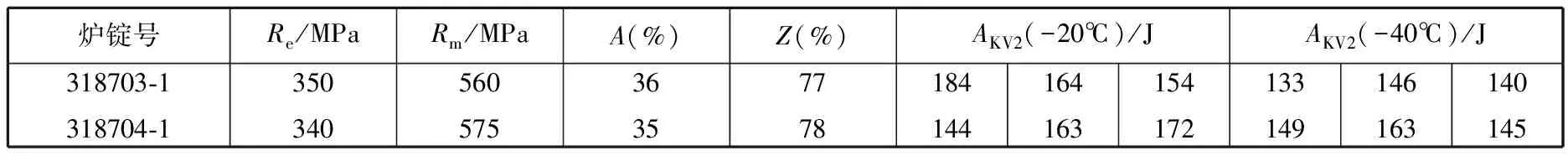

按照改进工艺生产的Q345D锻件,化学成分见表6。晶粒度均在8~9级之间,见图6、图7所示,力学性能见表7,完全满足客户要求,且低温冲击功与原工艺相比有了大幅度的提高。

图2 317910-1 TiN分布形貌 100× 图3 317911-1 TiN分布形貌 100×Figure 2 morphology of TiN distribution,317910-1,100× Figure 3 morphology of TiN distribution,317911-1,100×

图4 317910-1 晶粒度 100× 图5 317911-1 晶粒度 100×Figure 4 Grain size of 317910-1 Figure 5 Grain size of 317911-1

图6 317910-1 晶粒度 100× 图7 317911-1 晶粒度 100×Figure 6 Grain size of 317910-1 Figure 7 Grain size of 317911-1

表6 化学成分值(质量分数,%)Table 6 The chemical composition (mass fraction %)

表7 改进工艺后的力学性能Table 7 The mechanical property of the improved process

6 结语

实践证明,通过调整化学成分,将锰含量控制在1.40%~1.60%(质量分数)范围内,保证成品钛元素质量分数小于0.03%,并适当降低锻造加热温度及终锻温度,加强正火效果,保证获得细小均匀的晶粒,使Q345D钢获得了良好的综合力学性能,低温冲击功合格率大幅度的提高,完全满足了客户提出的技术协议要求。

[1] 李国忠,曹红福,惠荣等.钛铝含量对低合金高强度钢Q345D低温韧性的影响[J].特殊钢,2002,23(1),53-54.

[2] 齐俊杰,黄运华,张跃.微合金化钢[M].北京:冶金工业出版社,2006.

[3] 王祖滨,东涛.低合金高强度钢[M].北京:原子能出版社,1996.

[4] 韩德伟,张建新.金相试样制备与显示技术[M].天津:中南大学出版社,2005.