42 MN宽厚板压平机缸体的锻造工艺优化

2011-09-26赵达

赵 达

(中国第一重型机械股份公司铸锻钢事业部水压机锻造分厂,黑龙江161042)

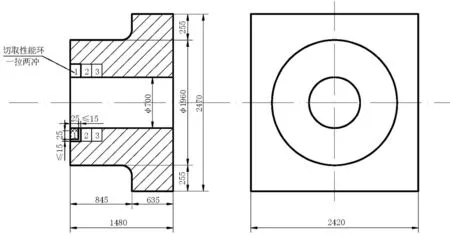

1 技术条件及零件图

42 MN宽厚板压平机缸体是压平机主要构件,零件技术要求非常严格,具体要求如下:

(1)工作压力30 MPa,试验压力38 MPa。

(2)锻件验收按JB/T5000.8—2007、Ⅴ组。切向力学性能Rm≥470 MPa,Re≥240 MPa,A5≥15%,Z≥28%,AKU≥20 J,143~187 HBW。

(3)锻件探伤按JB4730—1994 Ⅱ级进行100%超声波探伤检查。

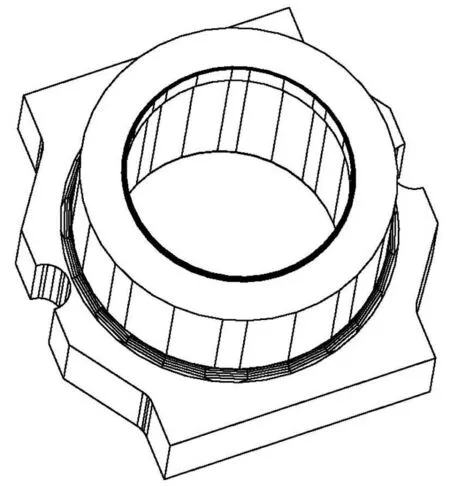

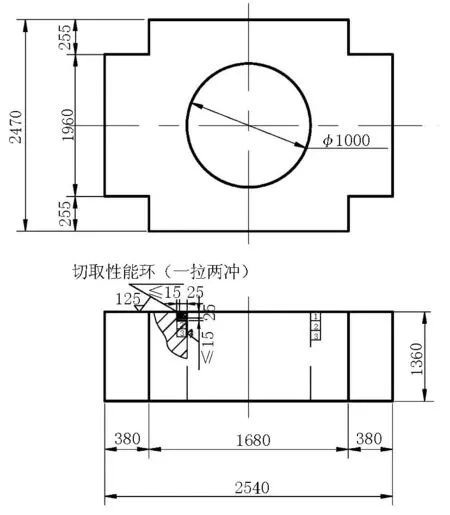

缸体零件图见图1。

图1 缸体零件图Figure 1 The detail drawing of cylinder body

2 优化前工艺

150 MN水压机投产前,由于受到设备锻造能力限制,只能将缸体锻件结构按板类结构处理。

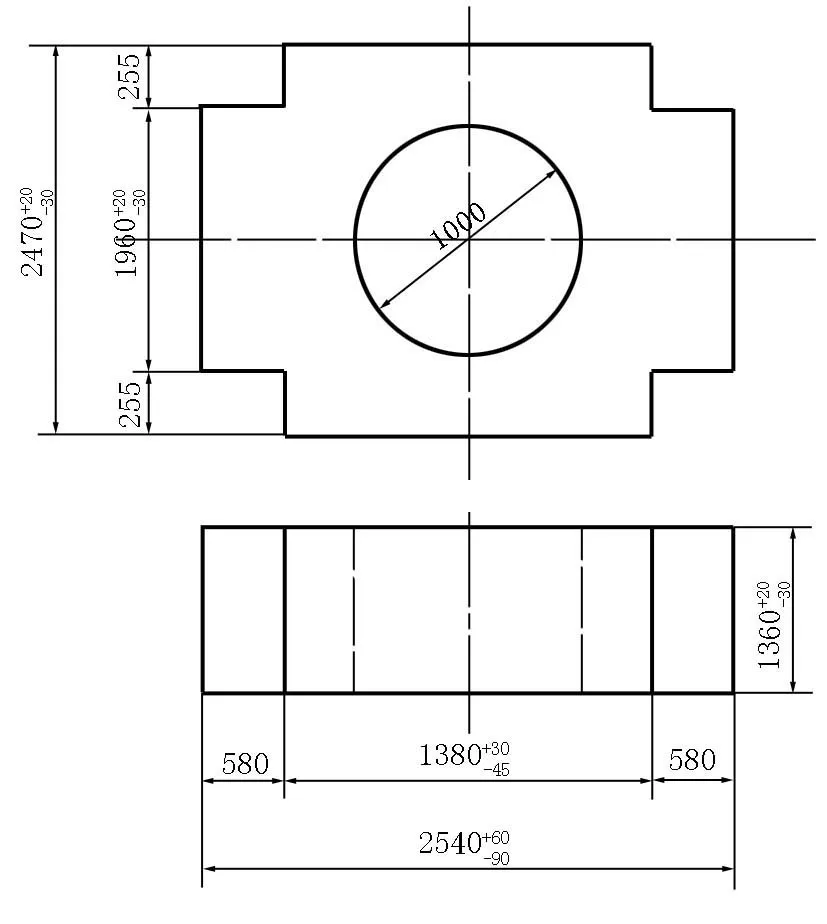

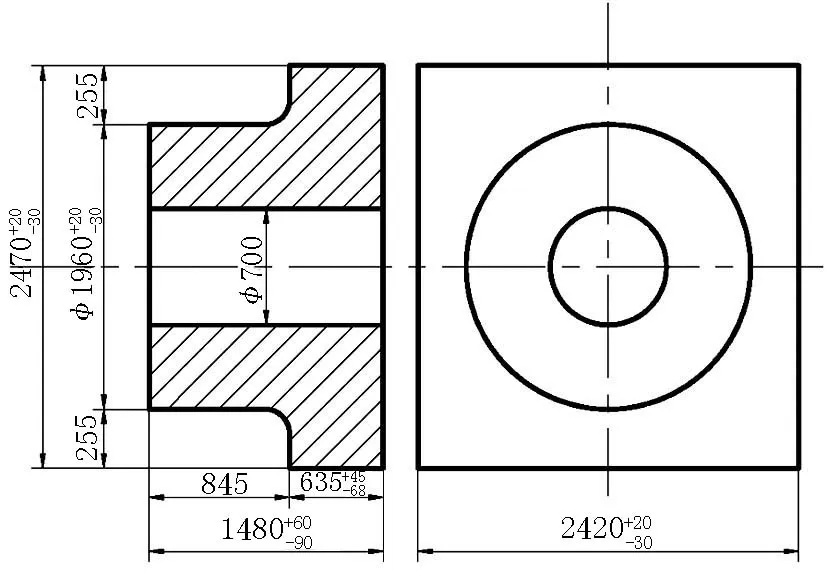

(1)缸体锻件图如图2所示。

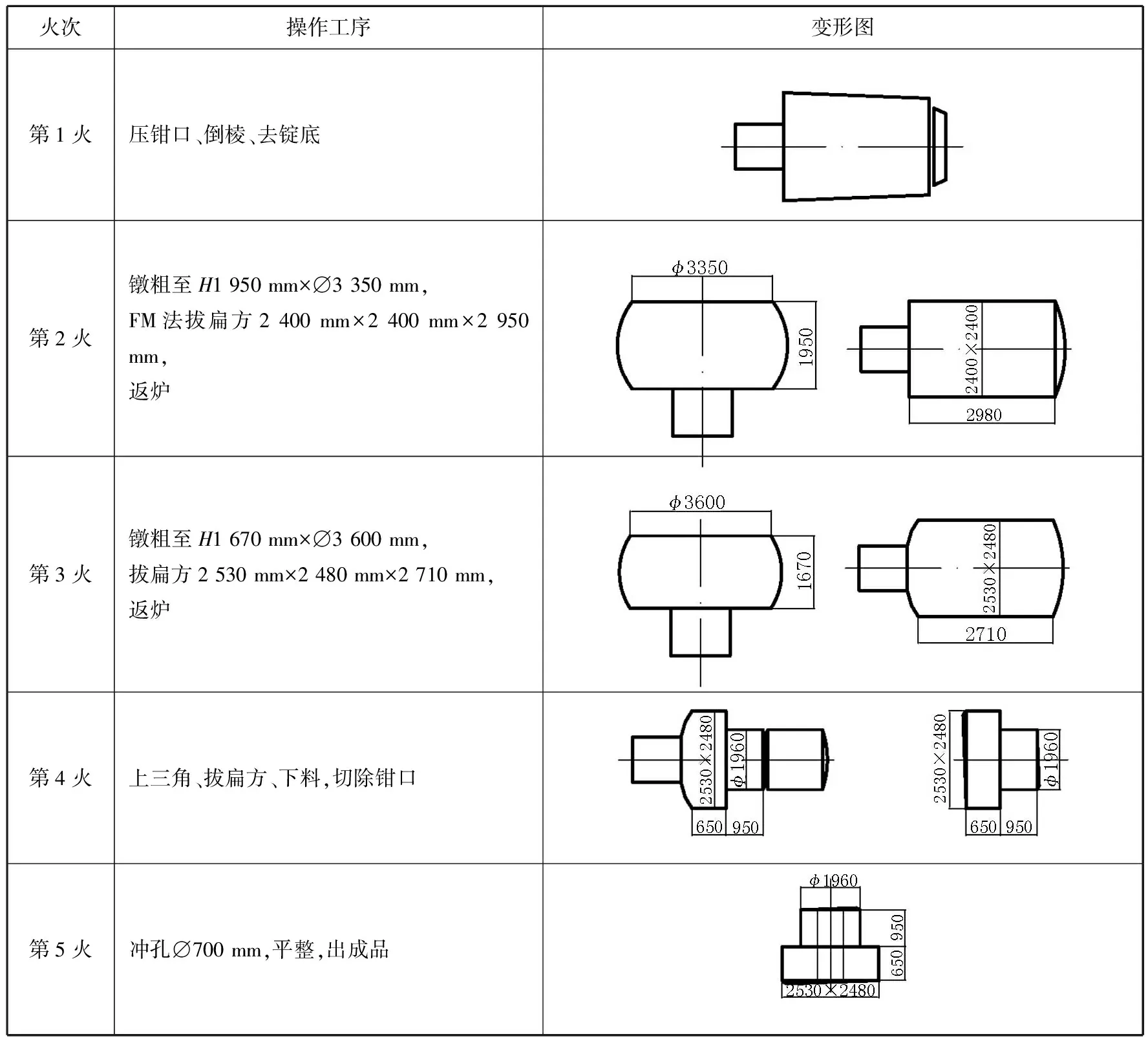

(2)锻造工艺见表1。

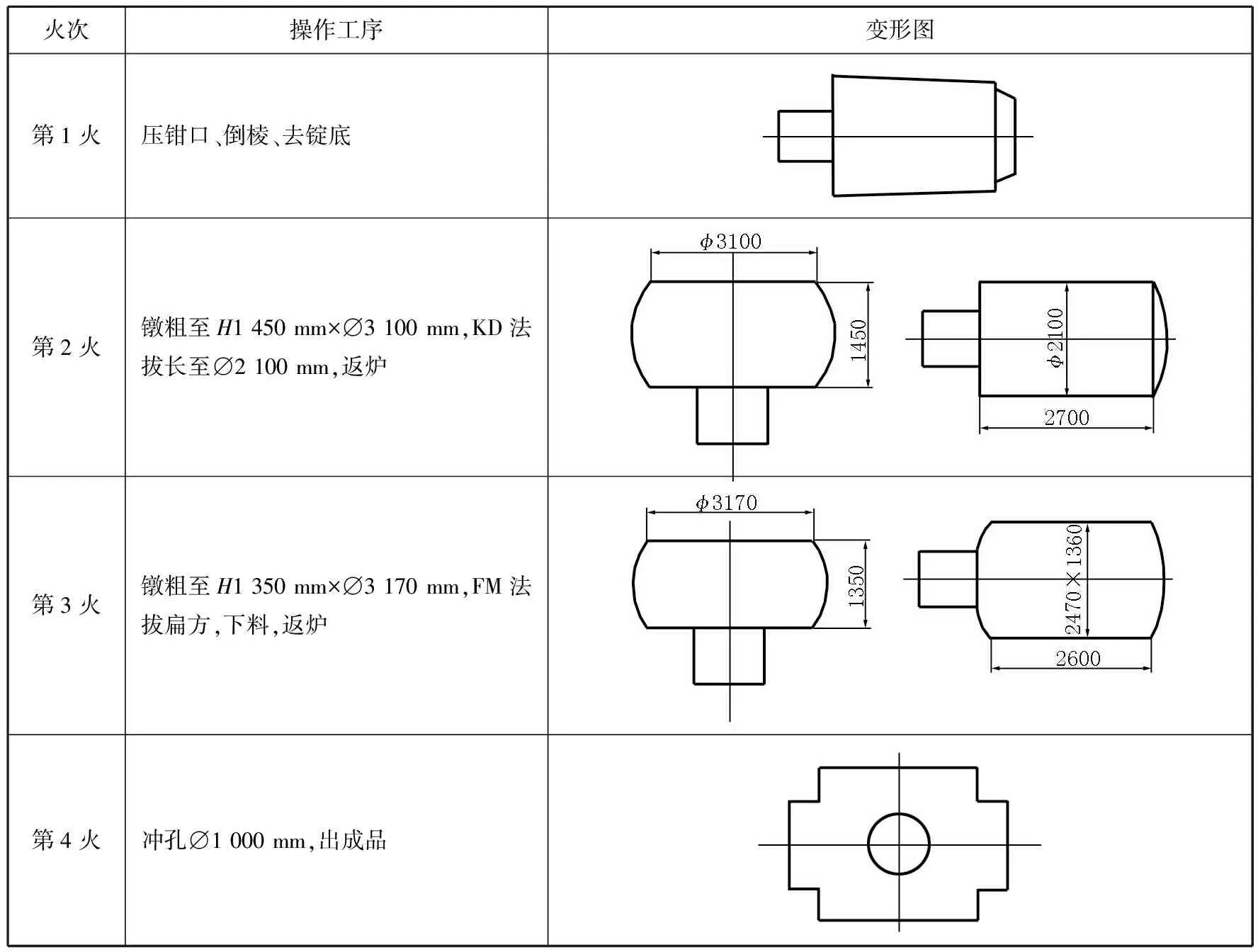

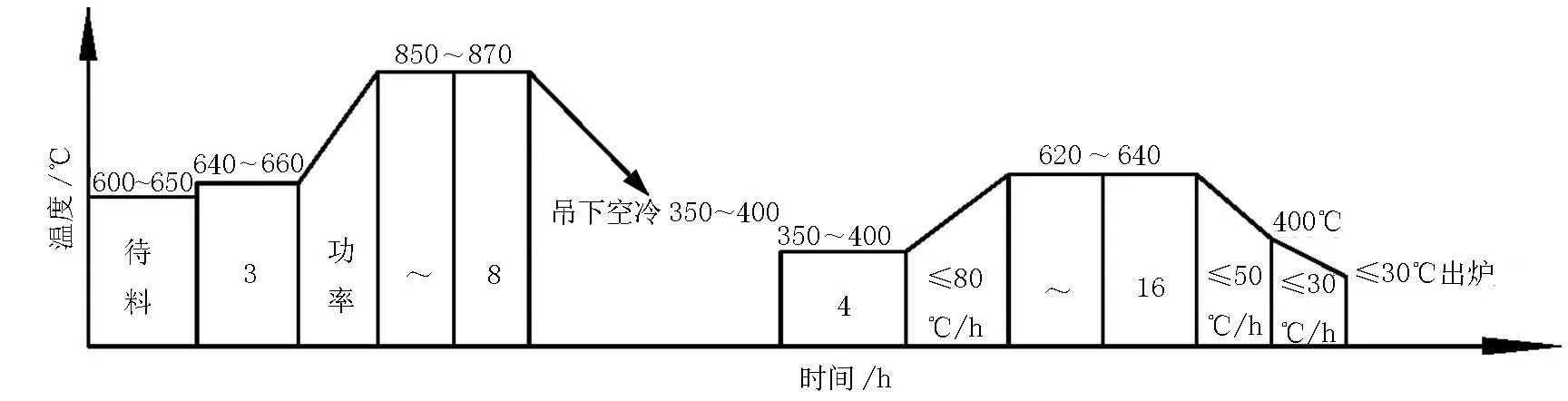

(3)锻后热处理工艺见图3。

(4)锻件取样图见图4。

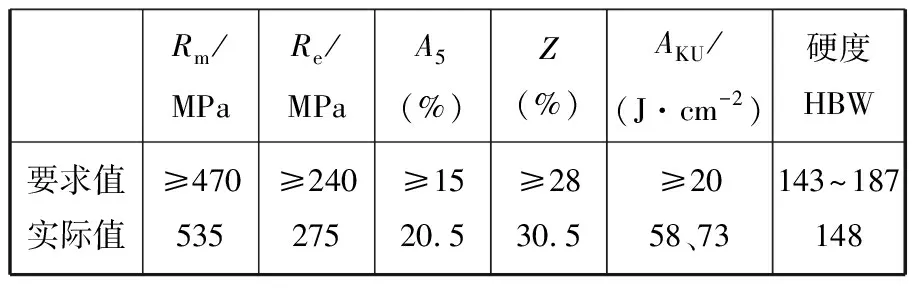

(5)热处理后力学性能见表2。

图2 优化前缸体锻件图Figure 2 The forging drawing for cylinder body before optimization

表1 优化前缸体锻造工艺Table 1 The forging process for cylinder body before optimization

图3 优化前缸体锻后热处理工艺Figure 3 The post-forging heat treatment process for cylinder body before optimization

表2 优化前缸体热处理后力学性能Table 2 The post-heat treatment mechanical property of cylinder body before optimization

从表2可见,力学性能接近要求值,但偏低。其根本原因是锻件坯料没有形成良好的线性纤维方向。随着一重150 MN水压机正式投入使用,大锻件的生产能力大幅度提高。为此,决定利用150MN水压机对缸体工艺进行优化,并与缸体配套使用的缸底合锭锻造。

3 优化后锻造工艺

(1)锻件图如图5所示。

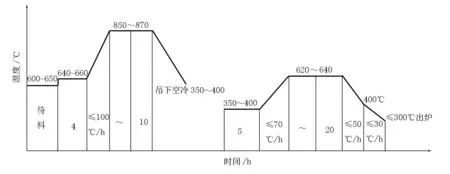

(2)锻造工艺见表3。

(3)锻后热处理工艺见图6。

(4)锻件取样图见图7。

图4 优化前缸体取样图Figure 4 The sampling sketch of cylinder body before optimization

图5 优化后缸体锻件图Figure 5 The forging drawing for cylinder body after optimization

(5)热处理后力学性能见表4。

4 优化后工艺效益

(1)锻件重量:优化前锻件重量63.7 t,优化后锻件重量47.6 t,锻件重量节省16.1 t。

表3 优化后缸体锻造工艺Table 3 The forging process for cylinder body after optimization

图6 优化后缸体锻后热处理工艺Figure 6 The post-forging heat treatment process for cylinder body after optimization

图7 优化后缸体锻后取样图Figure 7 The sampling sketch of cylinder body after optimization

表4 优化后缸体热处理后力学性能Table 4 The post-heat treatment mechanical property of cylinder body after optimization

(2)坯料利用:优化前锻件板坯前端产生的余块重量达到18 t,优化后锻件余块约1t,锻件坯料节省17 t。

(3)工艺优化后锻件重量和坯料利用总共节约近33.1 t,经济效益非常可观。

(4)热处理时间:优化后热处理时间比优化前少24 h,节约了大量的燃气费用,有效的降低了锻件生产成本。

(5)力学性能:优化后力学性能有明显的提高。

5 结语

通过42 MN宽厚板压平机缸体的锻造工艺优化,为今后复杂锻件的成型及充分利用设备优势保证锻造工艺更科学、锻造生产更切合实际提供了有利的佐证。只有充分发挥设备优势和先进的工艺才能真正做到在保证产品质量的同时最大限度的提高钢锭利用率,降低生产成本,才能提升企业市场竞争力。