航空发动机涡轮叶片相控阵超声检测研究

2011-09-18江文文柏逢明

江文文,柏逢明

(长春理工大学 电子信息工程学院,长春 130022)

航空发动机的涡轮叶片裂纹是危害飞行安全的重要因素,即使是微小的裂纹对飞机都可能造成无法挽回的后果。航空发动机涡轮叶片除了承受巨大的交变拉应力和扭转应力,还需要在高压腐蚀性燃气的冲击下高速旋转。此外还存在高温氧化、热腐蚀和磨损的问题。而叶片的生产成本很高,因此为了节省经济成本,必须寻找有效的检测手段,及时检测出飞机存在的危险因素。随着技术的发展,我们还需要对涡轮叶片进行定性和定量的分析,确定缺陷的大小和形状等。

超声波检测因其灵敏度高,穿透力强,分辨力好,检验速度快,成本低,设备简单和对人体无害等一系列优点广泛用于航空航天领域。

1 传统超声波检测

传统超声波无损检测系统是由超声波换能器、发射电路、回波接受电路、主控电路和显示装置组成。超声波检测的基本原理[1]如图1所示。

图1 超声波检测原理图Fig.1 Ultrasonic testing schematic diagram

传统检测多用脉冲反射法。当工件完好时,超声波可顺利传播到达底面,示波屏中只有表示发射脉冲T和底波回波B两个信号。若工件中存在缺陷,在示波屏中有表示发射脉冲T和底波回波B,还有表示缺陷波的回波F。如图2所示,根据缺陷回波幅值的高低可以判别缺陷的大小和位置。

图2 脉冲反射法Fig.2 Pulse reflection method

2 相控阵超声检测

2.1 相控阵超声检测技术特点

随着工业对无损检测技术要求的不断提高,相控阵超声检测技术以其常规超声检测技术所无法比拟的优势而逐渐被广泛关注。与传统的超声检测技术相比,相控阵超声检测技术[4]采用电子方法控制声束聚焦和扫描,可以不移动或少移动探头的情况下进行快捷的扫查来提高检测速度;具有良好的声束可达性,能对复杂几何形状的工件进行探查;通过优化控制焦点尺寸,焦区深度和声束方向,可使检测分辨率,信噪比和灵敏度等性能得到提高。

2.2 相控阵超声检测原理

相控阵发射:多个换能器阵元按一定形状,尺寸排列,构成超声阵列换能器,分别调整每个发射信号的波形、幅度和相位延迟,使各阵元发射的超声子波束在空间叠加合成,从而形成发射聚焦和声束偏转等效果。

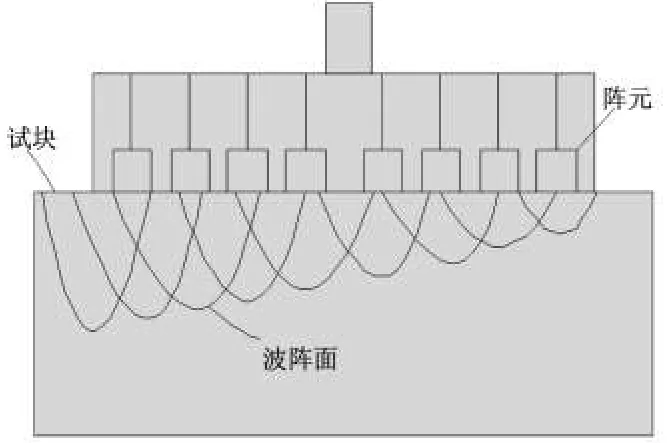

发射相控聚焦:阵列换能器各阵元得激励时序是两端阵元先激励,逐渐向中间阵元加大延迟,使得合成的波阵面指向一个曲率中心。如图3所示。

图3 发射聚焦Fig.3 Transmit focusing

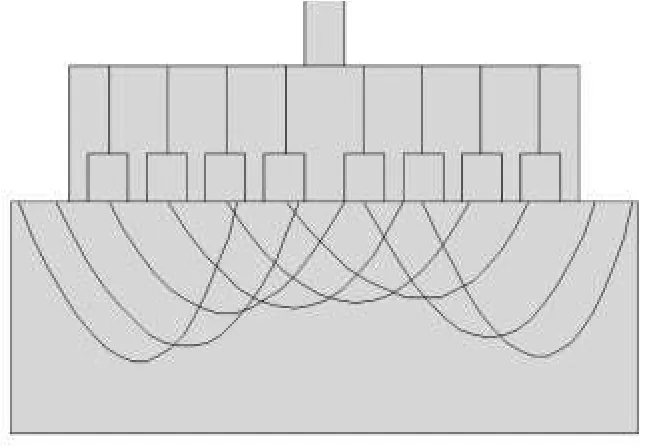

发射相控偏转:阵列换能器各阵元得激励时序是等间隔增加发射延迟,使得合成波阵面具有一个指向角。如图4所示。

图4 发射偏转Fig.4 Transmit deflecting

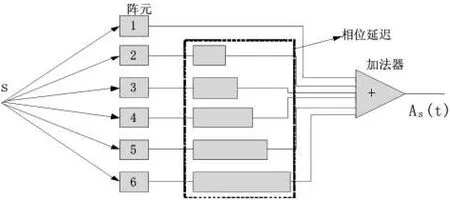

接收相控[2]是发射相控的逆过程。按照回波到达各阵元的时间差对各阵元接收信号进行延时补偿,然后相加合成,就能将特定方向回波信号叠加增强,而其它方向的回波信号减弱甚至抵消。如图5所示,S处产生回波信号,最后得到的信号值是As(t)。

图5 相控阵超声接收Fig.5 Phased array ultrasonic receiving

2.3 相控阵超声换能器

相控阵超声换能器类型有极坐标阵列,圆环阵列,面阵列以及线阵列。

相控阵超声换能器是由一系列阵型排列的压电晶片组成,每个晶片有单独的电子单元控制其收发延迟。相控阵换能器在高频电信号的激励下会产生超声波信号,频率在650KHz-20MHz。通过控制系统调整发射到相控阵多晶体探头的各个晶片激发的脉冲之间的相差,然后穿过耦合介质进入到试件的内部,这样实现超声波声场控制。

2.4 相控阵超声成像

通过相控阵的声束扫描特性,电子控制的方式进行发射声束聚焦和偏转,使超声束覆盖相当范围的空间区域,然后又用相控接收的方式对回波信号进行聚焦等多种处理,就可以得到物体清晰的成像[3]。

相控阵超声成像常见有四种扫描情况。第一种是A扫描,显示的是换能器驻留在试件上某一点时,沿试件深度的回波振幅分布。第二种是B扫描,显示是与声束传播方向平行且与试件的测量表面垂直的试件刨面。第三种是C扫描,是在B扫描基础上增加一个机械轴,从而获得整个体积的三维数据。第四种是S扫描,在B扫描的基础上同时改变声束的传播角度,由编程改变时间延时来控制波束,将不同角度的超声信号以S扇形显示出来,即扇形扫描。

超声相控阵控制超声波入射角度,使超声波以扇形面的形式入射到被检测试件中,这样能最大限度的提高超声波在试件中的覆盖面。所以本文选用的是第四种S扫描方式。

2.5 相控阵超声系数与缺陷显示的相关性

相控阵要达到最佳检测结果,应该选择几个相关参数,包括声束发射窗口、频率、聚焦及扫描检查角度分辨力。聚焦会影响缺陷成像清晰度,相控阵超声检测参数的选定目的,是尽可能获得最小焦点。声束发射窗口增大,焦点会减小;频率提高,则波长减小,因而焦点减小。提高频率可以改善聚焦和分辨力,但也会增大衰减。所以为了提高被检缺陷图像清晰程度,应适当调整相控阵超声检测的相关系数。

3 航空发动机涡轮叶片相控阵超声检测应用试验

3.1 相控阵超声检测系统组成部分

相控阵超声检测系统是由超声激发、放大滤波器、采集电路、计算机以及数据处理和成像这几个部分组成,如图6所示。

图6 相控阵超声系统结构框图Fig.6 Phased array ultrasonic principle block diagram of the system

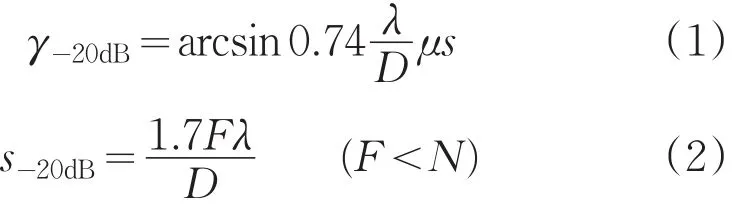

相控阵超声检测是声束在一定角度范围内进行扫描检查。横波检测的扫描检查范围为350~750。一次相控阵扫描检查能覆盖所有被测区域,实时显示检测图像。通常取衰减值为-20dB,相控阵的扫描检查范围取决于阵元尺寸和波长,最大扫描检查范围可由声束半扩散角表达式求出,取波长为1.18,λ-波长,D-传感器矩形晶片的边长,F-焦距如式1和式2所示。

3.2 应用试验

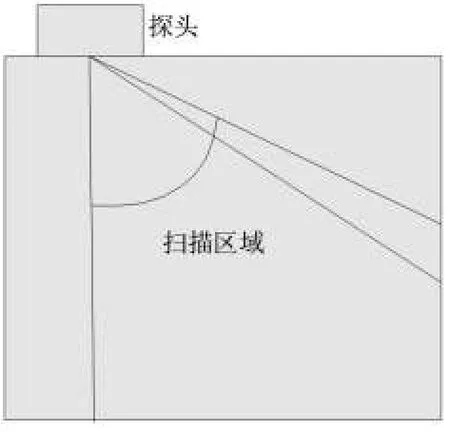

试验样本:某航空发动机涡轮叶片四件,材料是钛合金,相控阵超声检测方式如图7所示。

直探头位于被测试件上表面,相控阵超声波通过电子的方式控制超声波入射角度,使探头发出波束对特定的扫描区域进行扫描。

图7 相控阵超声检测方式图Fig.7 Diagram of phased array ultrasonic detection mode

相控阵超声检测采用阵列传感器形式,共有16个阵元,每个阵元宽度是1mm,长度是10mm,间距为0.5mm。传感器的中心工作频率为5MHz。采用直探头横波形式,扫查类型是扇形,扫查范围为35°-75°。扫查分辨力为0.5。

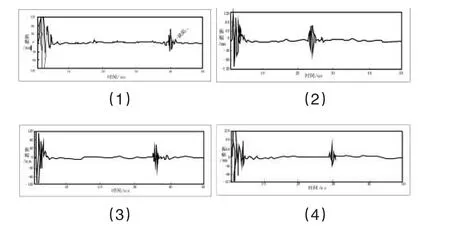

图8 试件传统超声波检测结果图Fig.8 Results of tradition ultrasonic testing

便于对航空发动机涡轮叶片缺陷的分析,本文采用传统超声波检测与相控阵超声检测进行对比。先利用传统超声波检测对四组航空发动机涡轮叶片进行无损检测,如图8所示,检测的信号中往往夹杂着噪声干扰,所以必须进行信号处理,滤除干扰信号,突出缺陷的信号特征。由超声波无损检测原理知道,当被测试件有缺陷存在时,信号幅值会突然变化。如图8(1)号试件的检测信号图在40us点处检测信号幅值突然增大,说明此点处有缺陷。而图8(2)、(3)、(4)号试件的缺陷分别在24us、37us、30us处。

利用相控阵超声检测对四组航空发动机涡轮叶片进行无损检测,检测结果如图9所示。

图9 试件相控制超声检测结果图Fig.9 Results of phased array ultrasonic testing

由图9可知,相控阵超声增益为20dBA,声束是500。PDA表示最大回波处深度距离,PPA表示最大回波处离探头前沿的水平距离。扇形扫描图中有三根水平直线,1处是试件下表面位置分界线,该直线以上区域为超声一次回波检测的区域;2处是试件上表面位置分界线,1-2之间区域是二次回波检测区域;2-3之间为三次回波检测区域。(1)、(2)图的缺陷信号为二次回波所检测到的缺陷,(3)、(4)图的缺陷信号为三次回波所检测到的缺陷。缺陷深度和其距离探头前沿的水平距离在图中都能直接显示出来。因为伪缺陷一般都分别在上下表面处,所以(4)图是伪缺陷。

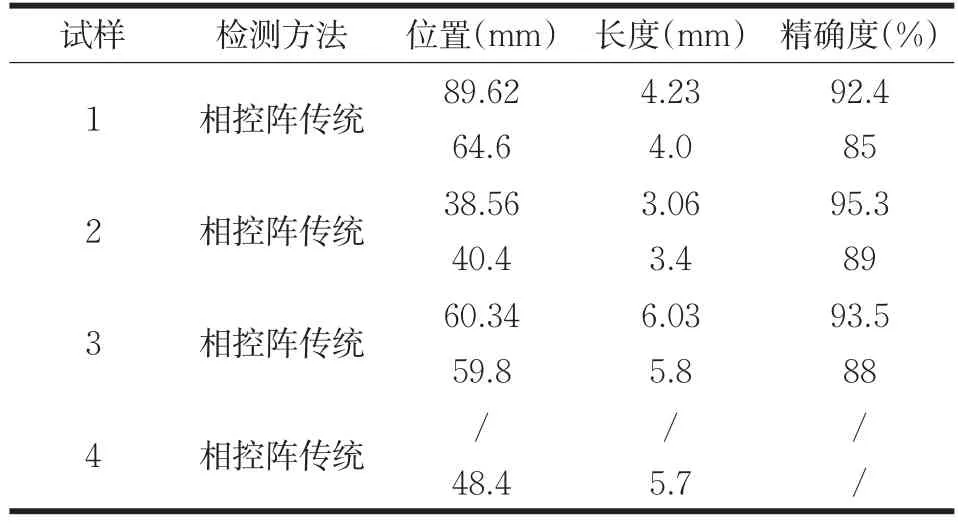

传统超声波检测和相控阵超声检测结果比较见表1。

通过4组测量比较,我们从图8、图9和表1可以看出:相控阵超声检测测量比传统超声波检测快速简便,因为传统超声波每次只能发射一束波束,而相控阵超声检测的探头有16个晶片,每次发射16个波束。相控阵超声检测出的缺陷情况比较详细,缺陷深度和其距离探头前沿的水平距离在图中都能直接显示出来,而且能够检测出伪缺陷。和传统超声波检测相比,相控阵超声检测每次误差不超过1mm,精确度高达90%以上。

表1 试样检测结果比较Tab.1 Comparison of detection results in test specimens

4 结论

针对航空发动机涡轮叶片裂纹准确检测难的现象,本文比较了传统超声波无损检测和相控阵超声检测的方法,通过试验证明了相控阵超声检测具有超越传统超声波检测方式的优势:(1)能够选择合适的波束角度及聚焦深度,完成复杂几何形状工件的全面扫描检查;(2)可以多角度多波束,非常快速全面的覆盖工件要测部分,检测结果更加客观可信。

[1]周育宇,袁孝梅.相控阵全自动超声检测在西气东输工程中的应用[J].石油机械,2004,32(8):80-82.

[2]周海鹏.相控阵超声检测系统相关技术的研究[D].大连理工大学,2005.

[3]李衍.焊缝超声检测相控阵参数与缺陷显示的相关性[J].无损探伤,2010,34(3):1-4.

[4]余道国.电站锅炉管道弯头超声波相控阵检测[J].华电技术,2011,33(3):29-30.

[5]李兴民,张良,李健.机载雷达有源标校方法研究[J].长春理工大学学报:自然科学版,2010,33(2):34-37.

[6]Anmol S Birring.Ultrasonic Phased Array for Weld Testing[J].Materials aevaluation,2008,66(3) :282-284.