基于LabVIEW的亚像元成像实验平台设计

2011-09-18许博谦郭永飞王刚王磊

许博谦,郭永飞,王刚,王磊

(1.中国科学院 长春光学精密机械与物理研究所,长春 130033;2.中国科学院研究生院 北京 100039)

分辨力是评价航空、航天遥感相机性能的重要指标。经过多年的发展,人们通过增大成像光学系统的焦距、缩小CCD探测器的像元尺寸等手段将遥感相机的像元分辨力发挥到极致[1,2]。大口径、长焦距遥感成像光学系统的加工涉及诸多领域的技术难题。目前的CCD探测器像元尺寸已达到μm量级,小像元尺寸的CCD探测器不仅制造非常困难,而且过于微小的感光面积使图像的信噪比变低。可见,任何通过线性提高硬件系统指标的尝试都将在制造的成本和难度上付出高昂的代价。

针对这一情况,有研究者采用两片CCD探测器,使它们对同一目标所成的像错开半个像元,并对采集到的两帧图像通过插值等方法进行处理,得到一帧分辨力更高的图像。亚像元成像技术能够在现有的硬件条件下,提高图像的分辨力、改善图像质量,是一种经济、有效的方法[3,4]。

为了给实验各种亚像元图像融合算法提供素材,本文中介绍了一套亚像元成像实验平台,该平台能够采集多帧亚像元图像,具有配准精度高、易于操作等优点。

1 系统原理

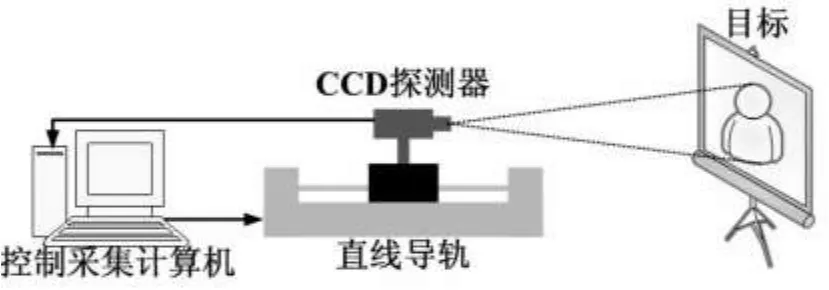

系统中的主要组成部件如图1所示,包括一台控制采集计算机,一部直线导轨和CCD探测器。以往的实验多采用分束镜分光,两台CCD探测器错开半个像元的方法采集亚像元图像[5],增加了系统的复杂程度。由于两台CCD探测器的相对位置有一定的误差,采集到的两帧图像需要进行严格地配准,才能进行处理。本系统仅采用一台CCD探测器,通过直线导轨的运动,采集到错开半个像元的图像,该方案的缺点是不能同时得到两帧错开半个像元的图像,使该系统不具备实时采集动态目标的能力;优点在于两帧图像的配准误差极小。对于一套用于验证算法的实验系统,这样的配置显然更为实用。

图1 亚像元成像实验平台Fig.1 Subpixel imaging testbed

在系统的安装方式上,可以采用图2中所示的两种方案固定成像光学系统和CCD探测器。方案A中将光学系统和CCD探测器一起固定在直线导轨的滑块上,而方案B则将光学系统固定在光学平台上,CCD探测器随着直线导轨的滑块运动。

图2 两套方案对比Fig.2 Comparison of two methods

本实验中采用的CCD探测器像元尺寸7.4μm×7.4μm,直线导轨重复精度1μm,成像光学系统的焦距12mm,成像距离2.0m,则方案A采集到图像的配准精度ΔxA:

式中 f是成像光学系统的焦距,H是成像距离,ΔxS是导轨的重复精度。

若每次位移为0.5个像元,则相对配准精度:

方案B采集到图像的配准精度:

相对配准精度:

经上述分析可知,采用方案A的固定方式可以采集到配准精度更高的图像,相对配准精度的理论误差为0.16%,远低于方案B中27%的理论配准误差,所以应采用方案A中的固定方式。

2 软件系统设计

软件系统基于美国国家仪器(National Instruments)公司的虚拟仪器开发环境LabVIEW设计而成,图形化界面缩短了开发周期,近年来广泛应用于测试、控制、数据采集与分析等领域[6,7]。本文利用LabVIEW在机器视觉与外部程序调用等方面的优势,实现了步进位移量计算、导轨控制、图像采集等功能。

图3 程序主界面Fig.3 Main interface of the program

软件系统的程序流程图如图4所示,在程序的设计过程中,采用了LabVIEW特有的事件结构(Event Structure),使软件系统可以根据用户的指令及时地做出反应,同时避免循环空转,节省硬件资源。

图4 程序流程图Fig.4 Flowchart of the program

2.1 步进位移量计算

在采集亚像元图像序列前,需要计算出直线导轨的步进位移量,以控制直线导轨的运动。使相邻帧图像间错开指定的像元数,目前多采用0.5个像元。

步进位移量根据当前实验采用的光学系统焦距、物距、探测器的像元尺寸计算得出的,本实验中,步进0.5个像元对应的位移量:

图5 步进位移量计算程序Fig.5 Step-by-step motion calculation program

如果由于更换器件等原因改变了实验参数,则可在控制软件主界面左侧的输入栏中做出相应调整,计算结果在左下的指示栏中显示。

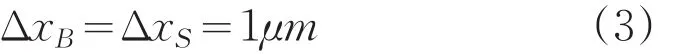

2.2 直线导轨控制

在LabVIEW环境下,采用调用库函数节点(Call Library Function Node,CLF),并调用驱动程序的动态链接库(Dynamic Link Library,DLL)文件,就能在LabVIEW中用厂方提供的函数启动设备,设置导轨的速度、加速度、PID控制参数,这个部分程序如图6所示。在配置控制采集计算机的串口后,可以向导轨发出指令,控制直线导轨步进、回零、反馈当前移动状态。

图6 启动并设置导轨Fig.6 Boot and set up the stage

2.3 亚像元图像采集

本系统中以NI公司的IMAQ-1409型图像采集卡作为硬件设备,在NI公司提供的设备管理器MAX中,对图像采集卡的通道进行配置,根据CCD探测器的输出格式选择采集的模式,根据当前实验的光照情况,设置响应度和增益,即可采集CCD探测器输出的图像。

在安装了NI公司为其图像采集卡设计的驱动程序NI-IMAQ后,即可在LabVIEW环境下对图像采集卡进行编程控制,图像采集程序如图7所示。

图7 图像采集程序Fig.7 Image acquisition program

用户按下前面板的“采集”按钮后,触发事件,开始运行图像采集程序。首先由IMAQ Init.vi初始化图像采集设备,并弹出对话框,选择图像保存路径。然后由IMAQ Snap.vi拍摄并由IMAQ WriteFile.vi按所选路径存储图像,完成后清空缓存。

3 测试实验

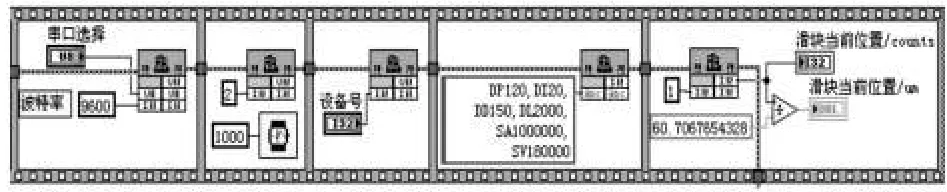

实验中,每移动0.5个像元采集一帧图像,采集多帧。在这些帧图像中,每相隔的两帧实际上相当于移动了一个像元,第i+2帧图像第m+1列中每个像元的灰度值应等于第i帧图像第m列中每个像元的灰度值,如图8所示。

图8 测试原理示意图Fig.8 Test principle

将两帧图像中的一帧平移一个像元,然后选取同一块感兴趣区域(ROI,Region of Interest),对比两帧图像的差异。目前,可以采用均方误差(Mean Square Error,MSE)和峰值信噪比(Peak Signal to Noise Ratio,PSNR)等方法计算出重构图像对原始图像的失真[8,9],这里采用上述两种方法计算前后采集到的两帧图像。计算公式如下:

式中M、N分别为图像高和宽方向上的像素数,R(x,y)是参考图像在坐标(x,y)处的灰度值,I(x,y)是重构图像在坐标(x,y)处的灰度值。

式中,m表示图像的灰度范围,本实验中采集的图像位深度8bit,m应取值255。

理想情况下,即采集的图像没有配准误差时,MSE=0,PSNR趋于无穷大。连续采集了6帧图像,如图9所示,测试实验结果如表1所示。

图9 采集的图像数据Fig.9 Images acquired

表1 测试实验结果Tab.1 Test result

各组对比值中,MSE的值均小于9;PSNR的值较大,最大超过42dB。上述实验结果表明,各组中两帧图像之间差异很小,考虑到MSE表征的是两帧图像每个像素灰度级之差的平方,则两帧相差2~3个灰度级,证实本系统具有极高的配准精度。

4 结论

亚像元成像实验平台以电控直线导轨、图像采集卡为硬件,基于LabVIEW开发控制软件,实现了控制导轨微位移和图像采集等功能,用户界面友好,操作简单易行。测试实验结果表明,该系统采集的图像配准精度极高,为开展亚像元图像融合算法的研究工作奠定了良好的基础。

[1]韩昌元.高分辨力空间相机的光学系统研究[J].光学精密工程,2008,16(11):2164-2172.

[2]于前洋.作为图像传感器的CCD、ICCD和IRCCD[J]. 光学精密工程,1994,2(5):8-16.

[3]刘洪臣,冯勇,杨旭强,等.基于双三次B样条曲面亚像元图像插值方法[J].哈尔滨工业大学学报,2007,39(7):2210-2214.

[4]徐正平,翟林培,葛文奇,等.亚像元的CCD几何超分辨方法[J]. 光学精密工程,2008,16(12):2447-2753.

[5]朱家佳,汶德胜,乔卫东,等.一种TDI CCD亚像元图像合成方法[J]. 光子学报,2007,36(5):394-396.

[6]李冬梅,黄元庆.基于虚拟仪器和激光技术的气体浓度检测[J].仪器仪表学报,2008,29(7):1480-1482.

[7]蔡坚勇,吴怡,廖珍连.基于LabVIEW的鼻咽癌虚拟光谱仪[J]. 仪器仪表学报,2007,28(4增刊):217-219.

[8]李航,路羊,崔慧娟,等.基于频域的结构相似度的图像质量评价方法[J].清华大学学报:自然科学版,2009,49(4):559-562.

[9]蒋刚毅,黄大江,王旭,等.图像质量评价方法研究进展[J]. 电子与信息学报,2010,32(1):219-226.