2D数字伺服阀频率特性研究

2011-09-07李胜阮健孟彬

李 胜 阮 健 孟 彬

浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310014

0 引言

在电液伺服控制系统中,电液伺服阀起着机-电转换和信号放大的作用,在很大程度上对整个系统的性能具有决定性的影响。喷嘴-挡板伺服阀将力矩马达作为电-机械转换器,由于力矩马达的衔铁-挡板-反馈杆组件的转动惯量很小,因而其动态响应速度很快,同时由于该组件安装在弹簧管上,先导级喷嘴-挡板阀不受摩擦力的影响,因而又具有较好的重复精度和分辨率等静态特性。但是,喷嘴-挡板伺服阀的抗污染能力差,这是其致命的弱点[1-2]。此外,喷嘴-挡板阀还存在结构复杂、加工和装配精度高、导控级泄漏限制工作压力大及产生莫明的自激振荡等缺点。采用射流管阀代替喷嘴-挡板阀作为伺服阀的先导级,虽然在一定程度上改善了阀的抗污染性能,但却以较大的先导泄漏功耗为代价[3]。为解决喷嘴-挡板伺服阀抗污染能力差的问题,并进一步提高伺服阀的频响性能,MOOG公司开发了动圈式伺服阀[4]。它具有电感很小、动态响应速度非常高的优点[5-6]。但动圈式伺服阀受阀芯摩擦力的影响较为严重,静态特性不够理想;同时受结构限制,动圈无法贴壁散热,大电流工况下往往需要辅助的冷却措施。20世纪80年代出现了采用LVDT测量阀芯位置的位置闭环控制比例服伺阀,该比例服伺阀具有很高的定位控制精度和分辨率,但动态性能仍比喷嘴-挡板伺服阀的动态性能差。

2D伺服阀利用螺旋机构实现伺服阀功率级的液压放大,相对其他伺服阀具有结构简单、抗污染能力强、构成导控阀导控级的零位泄漏小、固有频率高、动态性能好等优点[7]。电液伺服阀除了要求液压功率放大级具有较优的静动态特性外,还要求电-机械转换器具有很好的性能。2D数字伺服阀将步进电动机作为电-机械的转换器,为了保证有较高的响应速度和定位精度,笔者应用DSP设计了一种嵌入式数字阀专用控制器,并对其进行嵌入式闭环伺服控制。

1 2D数字伺服阀的结构原理

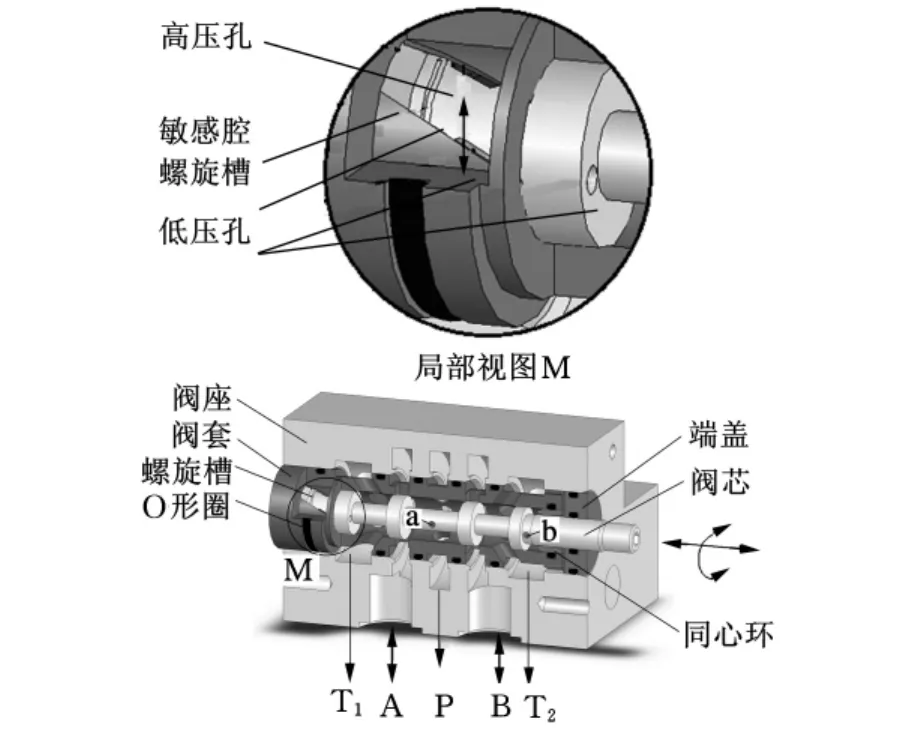

2D数字伺服阀的结构如图1所示。它由阀体、电-机械转换器(步进电动机)、传动机构和角位移传感器等组成。传动机构主要用来连接电-机械转换器与阀芯,实现运动的传递和力矩的放大。角位移传感器实时检测步进电动机转子的角位移,以实现对步进电动机转子角位移的闭环连续跟踪控制。

图1 2D数字伺服阀的示意图

图2 2D伺服阀结构原理图

2D伺服阀的结构原理见图2。图2中,P口为进油口,T1口和T2口为回油口,A口和B口为负载口。2D伺服阀体右腔通过小孔b、阀芯杆内通道和小孔a与P口相通,右腔压力为进油口的压力(系统压力),右腔截面面积为左敏感腔截面面积的一半。在阀芯左端台肩上有一对高低压孔;在阀芯孔左端有一螺旋槽。螺旋槽和高低压孔相交构成一液压阻尼半桥,该液压阻尼半桥控制了左敏感腔的压力。静态时,若不考虑摩擦力及阀口液动力的影响,左敏感腔压力为入口压力的一半,阀芯在轴向保持静压平衡,此时,高低压孔与螺旋槽相交的弓形面积相等。当阀芯逆时针(面对阀芯伸出杆)转动时,高压孔与螺旋槽相交的弓形面积增大,低压孔与螺旋槽相交的弓形面积减小,于是,左敏感腔的压力升高。左敏感腔的压力升高后,推动阀芯右移。阀芯右移的结果是高低压孔又回到螺旋槽的两侧,高低压孔和螺旋槽的相交面积又重新相等,左敏感腔的压力恢复为入口压力的一半,阀芯重新保持轴向力的平衡。若阀芯顺时针转动,变化则正好相反。在2D伺服阀中,阀芯角位移与轴向位移(主阀开口)之间的转换运动与普通的机械螺旋机构的转换运动相一致,不同之处在于阀芯的轴向运动是由液压驱动的,因此实现2D伺服阀阀芯转角与轴向位移转换的导控结构也称为液压伺服螺旋机构。从结构和工作原理可以看出,2D伺服阀为双级位置反馈液压流量伺服阀。

2 电-机械转换器的研究

电-机械转换器是一种将电气信号转换成直线机械量的元件,它是连接电气信号和机械信号的桥梁,其性能在很大程度上决定了伺服阀的性能。2D数字伺服阀将混合式步进电动机作为电-机械转换器。

2.1 动态特性支配方程

2.1.1 电压平衡方程

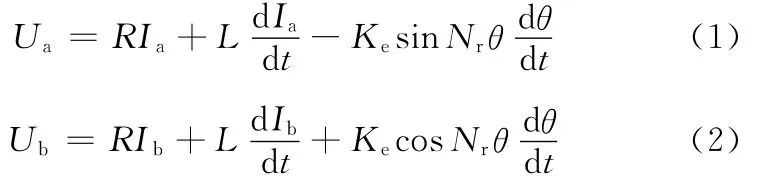

为分析方便,在这里我们假设:定子齿的磁导按正弦变化;涡流和磁滞效应忽略不计;相绕组沿定子圆周正弦分布[8]。这样,步进电动机的绕组电压平衡方程可以表示为

式中,L为电感系数;R为绕组电阻;Ke为电枢绕组的反电动势系数;θ为电动机转子角位移;Nr为电动机的齿数;Ia、Ib分别为绕组a、b的电流;Ua、Ub分别为绕组a、b的电压。

2.1.2 电动机电磁转矩方程

步进电动机的输出电磁转矩方程[9]为

式中,Tm为绕组所产生的牵引力矩的峰值;θm为理论旋转磁场的角位移。

2.1.3 转子运动方程

根据力学定律可以写出电磁转矩Te作用下的机械运动方程,即

式中,Jr为转子及阀芯折算到转子上的转动惯量;Be为电动机的摩擦阻尼系数;TD为负载转矩;KL为系统外加弹性刚度。

式(1)~式(4)构成了电-机械转换器的数学模型。

2.2 电-机械转换器的仿真分析

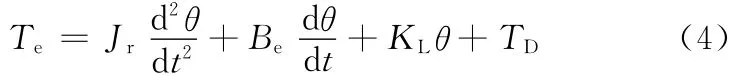

根据电-机械转换器的数学模型可以仿真出电-机械转换器在不同频率下的时间响应。仿真所采用的步进电动机型号为FL42STH47-1684,外形尺寸为42mm×42mm×48mm,电动机参数如表1所示。所测得的电-机械转换器在不同频率f下的时间响应如图3所示。

表1 步进电动机参数

图3 不同频率信号下电-机械转换器的输出

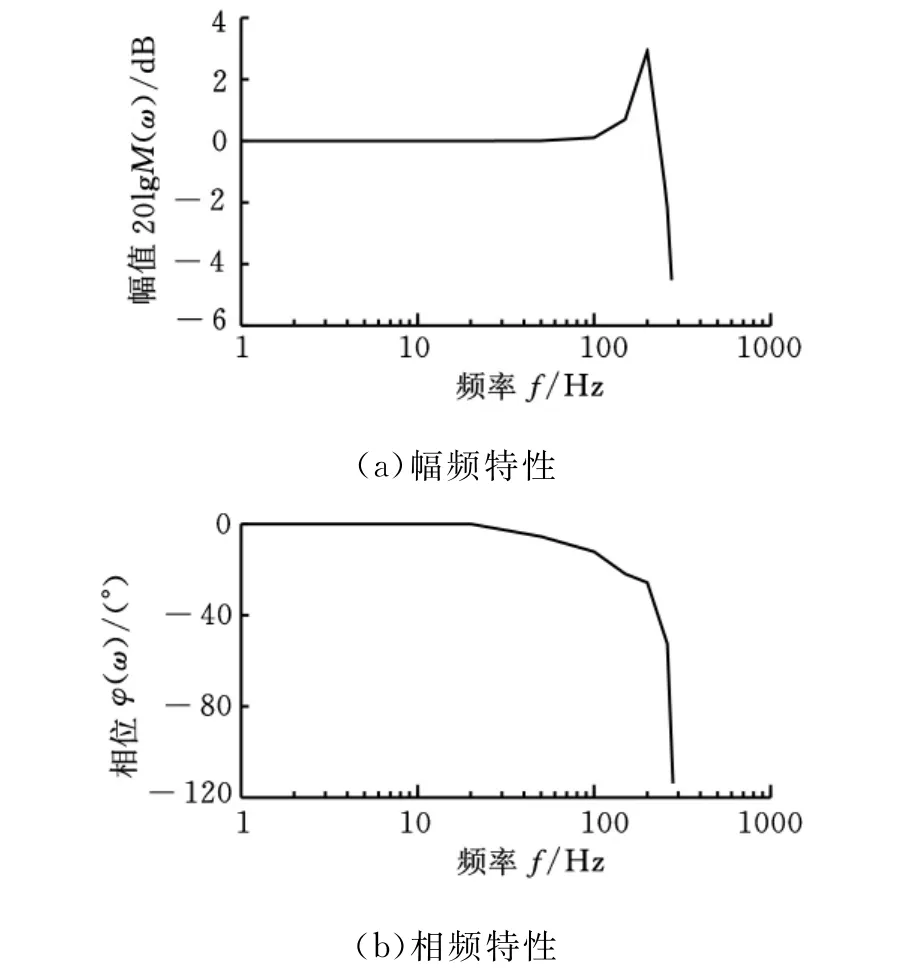

从图3以看出,在低频段,电-机械转换器的输出很好地复现了其输入,说明电-机械转换器具有良好的静态性能。随着频率的升高,电-机械转换器输出的幅值发生了衰减,相位也产生了滞后。这是因为在高频时,电动机绕组反电势的影响增大。根据在不同频率下所测得的频率响应,可以得到电-机械转换器的频率特性,如图4所示。从图4可以看出,电-机械转换器-3dB所对应频率约为275Hz,这表明,该电-机械转换器具有良好的频率特性。

图4 电-机械转换器的频率特性

3 实验研究

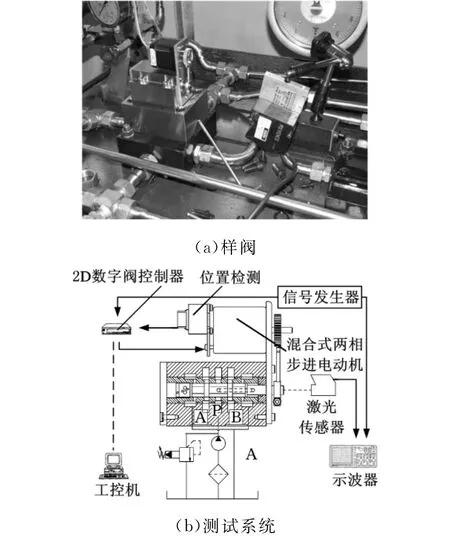

为了测得数字阀及其电-机械转换器的实际频率特性,建立图5所示的测试系统。测试系统主要由液压加载子系统、控制子系统和指令及记录子系统组成。液压加载子系统主要由液压控制回路和所设计的样阀组成。指令及记录子系统主要由信号发生器、记忆示波器和工控机组成;信号发生器发出实验所需的信号,记忆示波器记录信号发生器发出的信号、阀芯位移信号(该信号由激光位移传感器测得)以及电动机转子角位移信号

图5 频率特性测试系统

(该信号由固定在电动机转子上的角位移传感器——AS5045芯片所测得)。控制子系统主要由2D数字阀控制器组成,在指令信号作用下实现对步进电动机的运动控制。

3.1 2D数字伺服阀控制器设计

2D数字伺服阀的性能除了与阀的机械结构、电-机械转换器的性能有关外,还与控制器设计的好坏有关。

2D阀控制器主要由DSP单元、电动机驱动单元、电流检测单元、位置检测单元、电源单元等组成。DSP处理器为TI公司的TMS320F2812芯片。位置检测单元采用无接触式磁旋转编码器AS5045芯片来检测电动机转子角位移。电动机驱动单元主要采用IR2110芯片来控制两个“H桥”中IRF640的关断,从而控制电动机两相绕组的电流,进而控制电动机转子的运动。

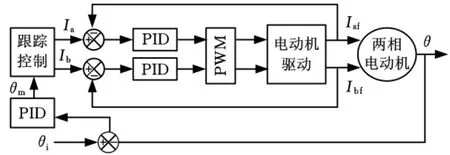

为了保证步进电动机式电-机械转换器的定位精度及动态响应特性,采用双闭环的控制方法,如图6所示。双闭环控制的外环是位置反馈闭环,位置闭环是为了获得理论旋转磁场的角位移θm,以控制步进电动机转子的位置与输入信号保持一致。位置闭环的控制方法是:将步进电动机转子实际角位移反馈到输入端,再将其与输入信号比较形成偏差,偏差信号经PID运算得到理论磁场角位移θm。内环是相电流反馈闭环,即控制两相绕组的电流以产生所需要的旋转磁场的角位移θm。由于失调角θm-θ超过半个齿距角,步进电动机会产生失步,因此还必须对PID运算得到的θm加以限制,使得失调角保持在半个齿距角范围内。

图6 控制框图

3.2 电-机械转换器的频率特性的测试

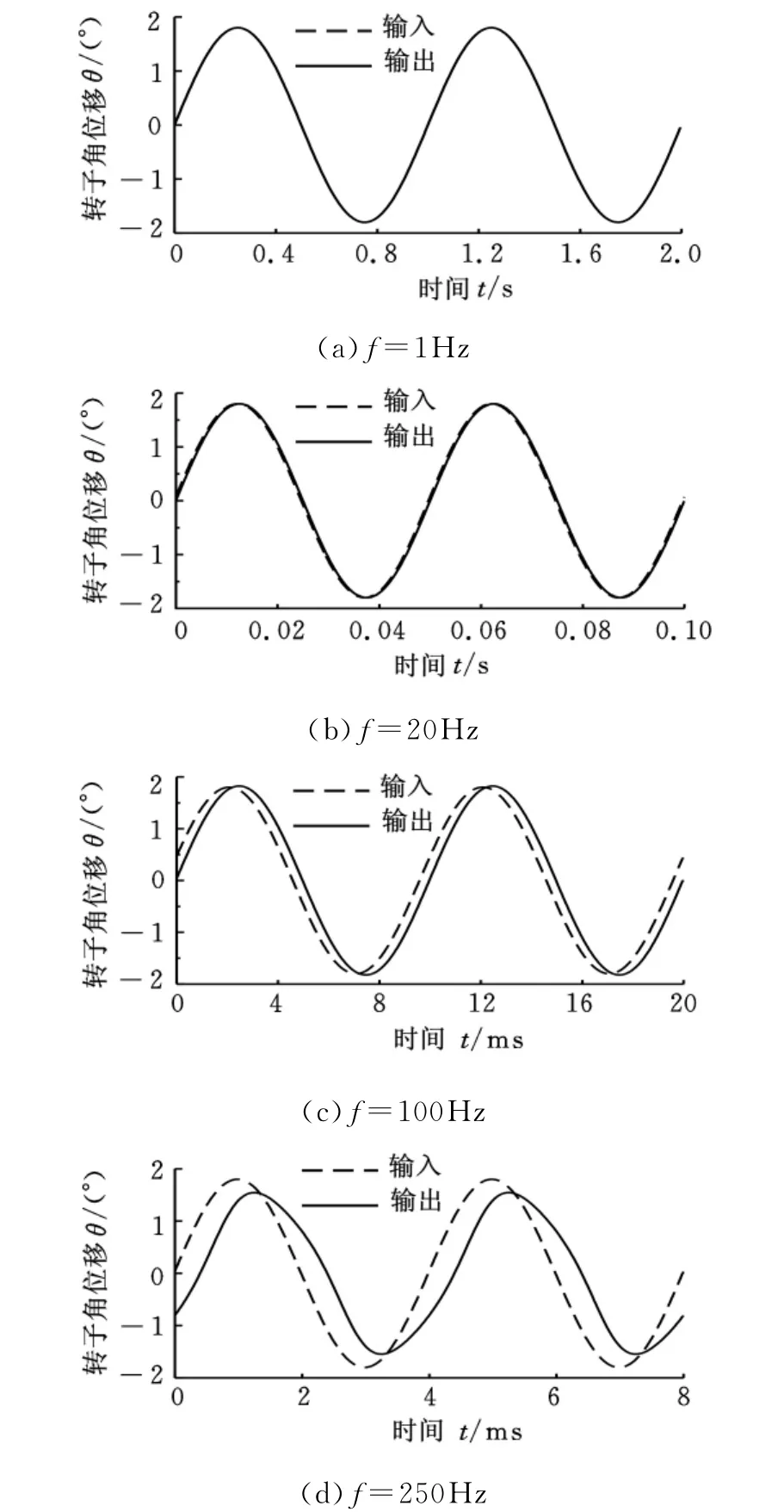

电-机械转换器所需的不同频率的控制信号由信号发生器提供。2D阀DSP控制器采集来自信号发生器的信号,根据固化在DSP芯片中的控制算法驱动电-机械转换器的转动。电-机械转换器的输出由固定在电动机转子上的角位移传感器(AS5045芯片)测得,并通过SPI接口送到电-机械转换器的控制器。信号发生器发出的信号和电动机转子的角位移信号由控制器送至工控机保存。在不同频率正弦信号作用下,电-机械转换器的频率响应和频率特性如图7所示。从图7可以看出,该电-机械转换器在低频段输出信号良好地跟随了输入信号的变化,在高频段也有良好的频率响应。根据所测得的频率特性曲线(图8),该电-机械转换器在-3dB、-90°处的频宽为250Hz。实验所测得频率特性和仿真分析的结果是一致的。

图7 不同频率信号下电-机械转换器的实测输出

图8 电-机械转换器的动态响应

3.3 2D数字伺服阀频率特性测试

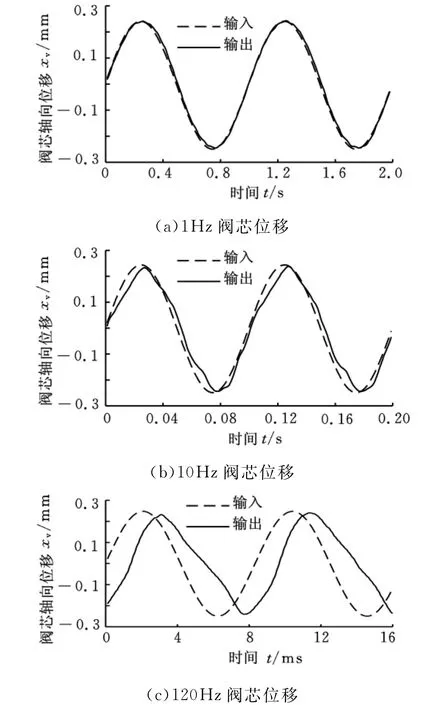

为了测试该电-机械转换器的2D数字伺服阀的频率特性,笔者专门设计了一个样阀。实验所需要的控制信号由信号发生器发出,2D数字伺服阀控制器根据所采集到的信号驱动步进电动机运动,从而控制2D数字伺服阀阀芯的运动。2D数字伺服阀阀芯的运动由激光位移传感器测得。信号发生器发出的控制信号和所测得的阀芯位移由记忆示波器记录。所测得的不同频率信号作用下的阀芯位移输出如图9所示,频率特性如图10所示。从图9和图10可以看出,2D数字伺服阀在低频段具有良好的跟踪特性,这和实测的电-机械转换器的特性是一致的。但是在高频段,2D数字伺服阀的特性和实测的电-机械转换器的特性不一致,2D数字伺服阀在-3dB时的频率约为130Hz,远较电-机械转换器的频宽要小。导致2D数字伺服阀的频宽远小于电-机械转换器的频宽的原因是阀的初始导控流量较小。由于伺服螺旋机构上的高低压小孔为圆形小孔,而伺服螺旋机构的初始弓高(高低压小孔和螺旋槽的重叠部分初始高度)较小(初始弓高为0.03mm)。这样,在阀响应的初始阶段,高低压小孔和螺旋槽的接触面积随阀芯角位移的加大而缓慢增加,此阶段导控流量较小,阀芯必须转过较大的角度才能获得较大的导控流量,这就严重影响了阀的频宽。因此,要进一步提高2D数字伺服阀的频宽可以通过增大初始阶段的导控级流量来实现。

图9 不同频率信号的作用下阀芯位移输出

图10 2D数字伺服阀的动态特性

4 结论

(1)2D数字伺服阀的性能与阀的机械结构和电-机械转换器有关。2D数字伺服阀是以步进电动机作为电-机械转换器的。步进电动机式电-机械转换器具有较好的动静态性能。仿真分析表明,步进电动机式电-机械转换器对应-3dB、-90°处的频宽约为275Hz。实测的步进电动机式电-机械转换器对应-3dB、-90°处的频宽约为250Hz。仿真和实测结果均表明步进电动机式电-机械转换器的频响高于其他的电-机械转换元件。

(2)2D数字伺服阀具有良好动态特性,响应速度较快,在幅值为25%的最大阀开口的正弦输入信号下,-3dB处的频宽约为130Hz。但其频宽远较电-机械转换器要小,这是因为伺服螺旋机构高低孔为圆孔的缘故。要进一步提高2D数字伺服阀的频宽可以通过增大初始阶段的导控级流量来实现。

[1]王春行.液压控制系统[M].北京:机械工业出版社,2006.

[2]Blackburn J F,Reethof G,Shearer J L.Fluid Power Control[M].New York:Technology Press of MIT and Wiley,1960.

[3]Atchley R D.Valve:US,3017864[P].1962-01-23.

[4]Moog R C.Moving Coil Electrohydraulic Valve:US,3410308[P].1968-11-12.

[5]Morgan J M,Milligan W W.A 1kHz Servohydraulic Fatigue Testing System [C]//Proceedings of the Conference on High Cycle Fatigue of Structural Materials.Warrendale,PA,USA,1997:305-312.

[6]Nascutiu L.Voice Coil Actuator for Hydraulic Servo Valves with High Transient Performances[C]//2006IEEE International Conference on Automation,Quality and Testing,Robotics.Cluj-Napoca,Romania,2006:185-190.

[7]Ruan J,Burton R,Ukrainetz P.An Investigation into the Characteristic of a Two Dimensional“2D”Flow Control Valve[J].Journal of Dynamic Systems Measurement and Control,2002,24(1):214-220.

[8]王宗培,孔昌平.步进电动机及其控制系统(增量运 动控制之二)[M].哈尔滨:哈尔滨工业大学出版社,1984.

[9]阮健.电液(气)直接数字控制技术[M].杭州:浙江大学出版社,2000.