双电弧共熔池埋弧焊数字化协同控制系统

2011-09-07何宽芳黄石生李学军肖冬明

何宽芳 黄石生 李学军 肖冬明

1.湖南科技大学,湘潭,411201 2.华南理工大学,广州,510640

0 引言

埋弧焊作为一种有效的焊接方法,特别适合于中厚板结构长焊缝的焊接,是焊接生产中使用最为普遍的方法之一[1-3]。为满足生产对埋弧焊的高效化要求,埋弧焊朝着双丝和多丝的方向发展,近年来国外研制和生产了双丝高速焊装备[4-8]。双丝高速焊两根焊丝的电弧在同一个熔池上燃烧,不仅增加了总的热量输入,而且改变了热量的分布,两电弧能向熔池及其两侧面提供充足的液态金属和热量;两电弧之间的相互热作用可以降低第二根焊丝的电能输入需求。此外,通过对两根焊丝能量参数分别进行控制,能有效避免咬边、驼峰等缺陷,在高速焊时可以获得较好的焊缝成形质量。

目前,国内在双电弧高速埋弧焊方面的研究尚处于起步阶段[9-10]。国内市场出现的双电弧共熔池埋弧焊装备的两电弧是没有协同关系的,两电弧彼此独立,参数由电位器给定,存在焊接过程参数管理及调节不方便、操作过程复杂、焊缝成形差等缺陷,限制了这类装备在高速焊接领域的推广和应用。双电弧串列共熔池埋弧焊接过程中,各焊丝(串列)不在同一位置,每根焊丝需按一定时序关系引弧、收弧才能获得好的焊接效果。笔者针对双电弧高速埋弧焊装备存在的问题,结合工控机和PLC数字化控制技术,成功研制了基于工控机和PLC的双电弧高速埋弧焊数字化协同控制系统。双电弧高速埋弧焊试验结果表明,该系统满足设计要求,能实现良好的双电弧高速埋弧焊工艺。

1 两电弧时序关系

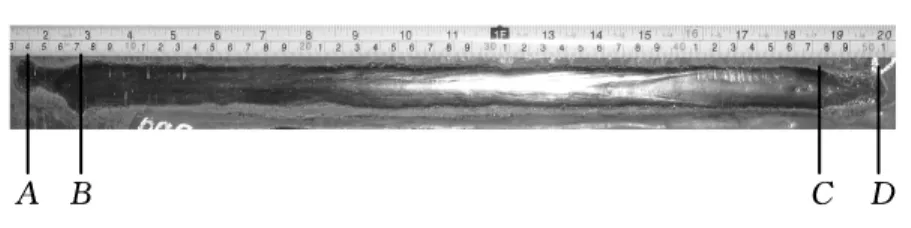

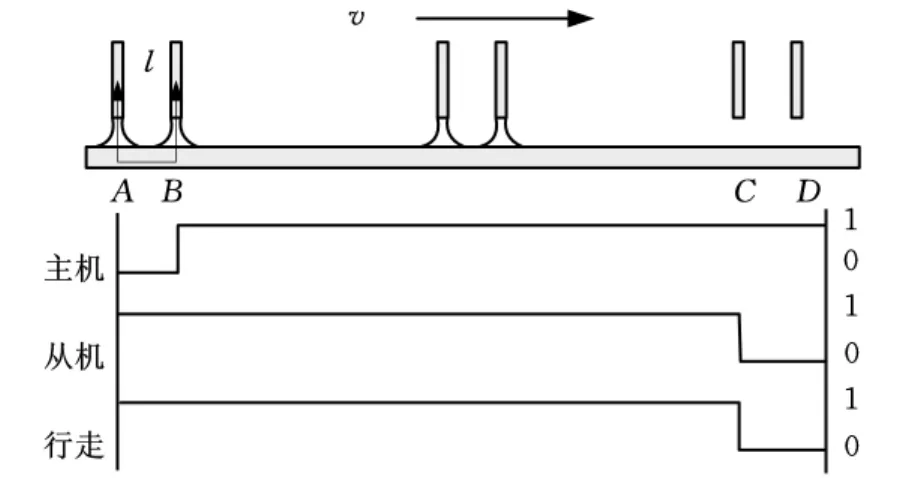

双电弧共熔池埋弧焊典型的焊缝成形特点如图1所示,由图1可见,焊缝头尾较窄且焊缝收弧位置下塌明显。产生这一现象的原因是,焊接过程中主从焊机的焊丝串联排列,如图2所示。图2中,“1”表示主从焊机为启动状态,“0”表示主从焊机为停止状态。主机焊丝所处位置为B,从机焊丝所处位置为A。焊接过程中,两根焊丝起弧同时燃烧和熄灭时,AB段焊缝只在从机电弧作用下成形,BC段焊缝在两电弧共同热作用下成形,CD段焊缝只在主机电弧作用下成形。从整个过程可以看出,相对于AB段和CD段,BC段焊缝在两电弧作用下成形,故其尺寸较大,如图1所示。目前,双电弧共熔池埋弧焊焊缝都存在焊缝头尾较窄且焊缝收弧位置下塌明显这一现象,其原因在于所使用的双丝埋弧焊装备是采用模拟控制的,两电弧没有数字化协同控制。

图1 无协同控制的焊缝外观图

图2 双电弧共熔池埋弧焊焊丝位置及时序关系

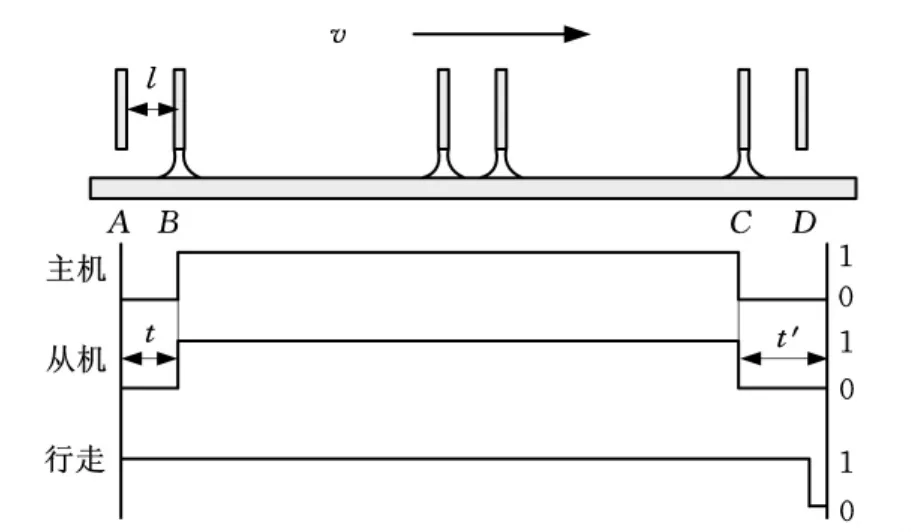

图3 双电弧共熔池埋弧焊时序控制方案

为了保证焊缝头尾熔宽尽量一致并降低收弧位置的下塌程度,可按一定的时序关系对2台主机电源和行走机构的起停动作进行控制,其时序关系如图3所示。焊接开始时,先启动主机电源和行走机构,电弧引燃后,按预先选定的焊接速度进行焊接,当后面焊丝移到B位置时,启动从机电源。从机电源启动后,主从焊机按预先选定的工艺参数在整个焊接过程中稳定运行。焊接结束,即当前面电弧移到D位置时,立即断开主机电源并停止送丝,行走机构继续行走,当后面电弧移到D位置时,先停止行走并降低焊接电流和电压,利用电弧回烧填满弧坑,最后切断从机电源并停止送丝。通过对两主机电源及行走机构进行时序关系的控制,可避免双电弧共熔池埋弧焊在焊缝头尾出现较窄的焊缝,并且能降低焊缝收弧位置的下塌程度。

利用双电弧共熔池埋弧焊数字化协同控制系统,通过计算机软件编程可很方便地实现这一过程:焊接起动时,先启动主机电源、送丝和行走机构,经一定延时后启动从机电源并送丝;焊接结束时,先切断主机电源并停止送丝,经一定延时后停止从机电源、送丝和行走机构。

2 数字化协同控制系统的组成

双电弧共熔池埋弧焊装备由两套埋弧焊接系统经协同控制组合而成。所设计的双电弧高速焊数字化协同控制系统中,2台逆变焊接电源设定为主从模式,主机电弧在前,从机电弧在后。2台电源都采用恒流外特性。为了避免两电弧相互干扰,主机采用直流逆变电源,从机采用交流方波逆变电源。焊丝之间的距离范围为25~35mm,前丝导电嘴保持垂直,后丝导电嘴与前丝导电嘴的夹角为10°,后丝导电嘴略微前倾能使熔深减小、熔宽增大,可增大对熔池前方母材的预热,这对主机电弧是有利的。

2.1 协同控制器的组成

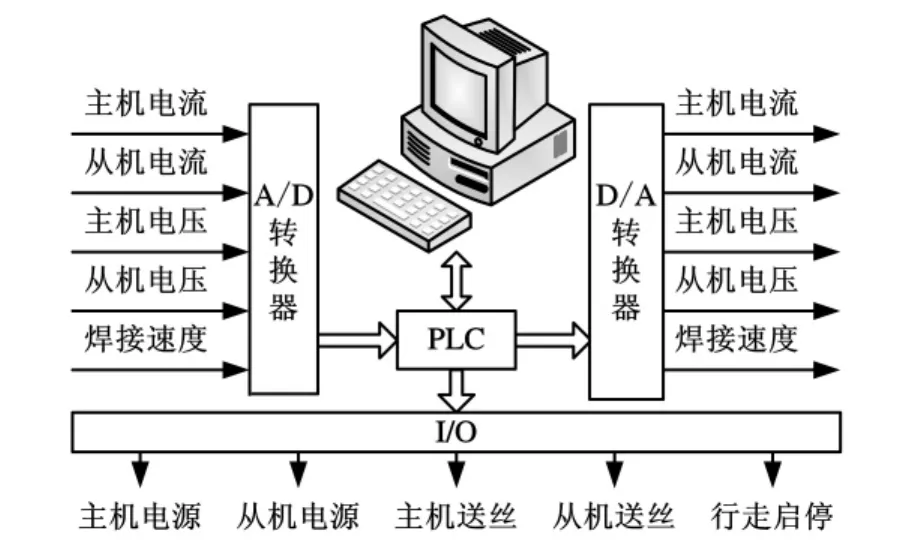

双电弧共熔池埋弧焊过程中,两电弧的电磁干扰大,数字化协同控制系统处理器的选择显得尤为重要。本文采用抗干扰能力强、可靠性高的PLC作为系统的硬件核心,选用三菱FX2N-64MR型主模块为协同控制器内核处理器,2个FX2N-4DA和2个FX2N-4AD扩展模块分别用于数模、模数转换,各模块功能如下:①数字量传输,把计算机输出的数字信号传送给双丝埋弧焊控制盒中的可控开关器件,控制主从2台逆变电源、送丝机构和行走机构的启动与停止;②数模转换,对2台逆变电源焊接电流、电压进行设定和焊接速度进行设定;③模数转换,对2台逆变电源焊接电流、电弧电压和小车行走速度进行采样,采集的信号由计算机进行实时处理和显示。双/三电弧埋弧焊过程数字化协同控制系统硬件如图4所示。

2.2 协同控制系统的软件组成

双电弧共熔池埋弧焊设备运行复杂、繁琐,合理的软件流程和结构是保证焊接过程有效控制的关键,通过软件编程可以方便、灵活地控制2套埋弧焊接系统的时序关系及过程参数,以满足不同的焊接工艺要求。

2.2.1 数据通信

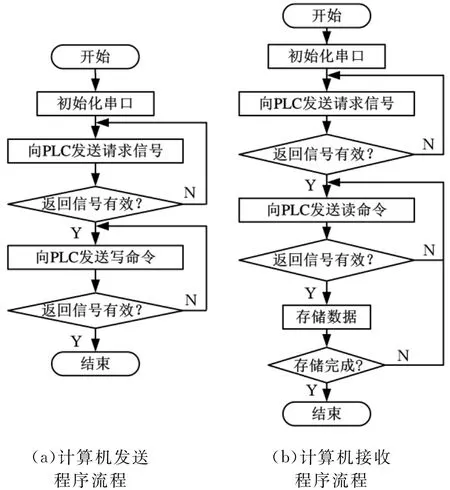

双电弧埋弧焊接过程的协同控制要求数字化控制系统具备双向传输数据的能力。本文采用的计算机与PLC通信主要是通过RS422转换RS232接口进行的。在工控机Windows操作系统中,采用DELPHI进行通信程序的设计,实现与PLC的串行通信,利用编程工具Visual Basic提供的特定通信控件 MSComm,分别对该控件Input属性和Output属性编程来实现串行数据的接收与发送的操作。工控机接收数据和向PLC发送数据的程序流程是一样的,其程序流程如图5所示。

图4 双电弧共熔池埋弧焊控制系统框图

图5 通信程序流程

2.2.2 系统软件的设计与实现

协同控制系统软件主要面向双电弧埋弧焊装备,系统适用于单双电弧埋弧自动焊接装备的使用,协同控制过程复杂,系统软件适应性与稳定运行更为重要。协同控制系统的软件采用模块化程序设计,根据控制系统完成的功能,分为不同的功能模块。软件部分要完成起弧和收弧过程中主从机2台电源之间的协同控制以及各自的焊接电流、电弧电压及送丝速度等焊接参数的设定,实现对反馈采样信号的处理,对焊接过程的实时监控、焊接参数的动态显示以及对焊接时序进行设置等功能。

根据以上要求,本软件主要包括四大部分,即主从机的焊前准备部分、引弧部分、焊接过程实时控制部分以及收弧部分。主从机的各部分程序通过协同控制实现时序控制。将协同控制模块的参数预置程序、启动程序、起弧时序控制程序、焊接过程监测程序、收弧时序控制程序、通信部分的发送和接收程序编成相应的函数,其中主要的函数结构和流程设计如下:

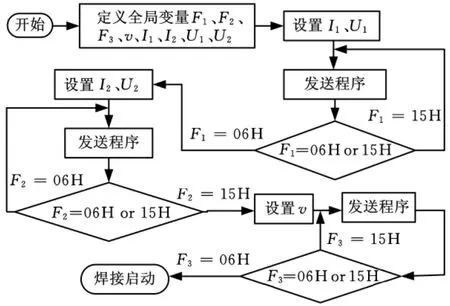

(1)参数预置函数,该函数用于焊接系统参数的设置,表示为Csyzhs,并设定函数返回值(16进制数,用后缀 H 表示)为F1、F2、F3,用于判断参数设置的有效性。该函数流程如图6所示。调用该函数时,先显示主从焊接电源的电流I1和I2、电压U1和U2、焊接速度v等参数的设置界面。该函数需调用通信部分发送程序。

图6 参数预置

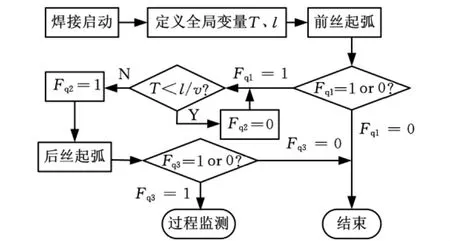

(2)起弧控制函数,该函数用于两焊丝起弧的时序控制,表示为Qhkzhs,并设定函数返回值为Fq1、Fq2、Fq3,用于判断起弧是否成功,Fq1、Fq3为1时表示起弧成功,Fq1、Fq3为0时表示起弧失败。前丝起弧后,Fq2用于判断延时是否为后丝以焊接速度v移动焊丝间距l所需的时间t。函数流程如图7所示。为了获得好的起弧效果,调用该函数实现2根焊丝按一定的时序起弧。

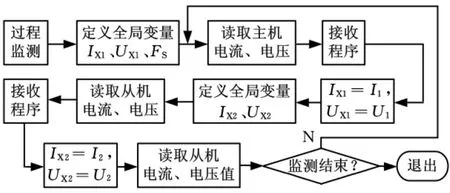

(3)焊接过程监测函数,该函数表示为Hjgcjchs,并设定函数返回值为Ix1、Ix2、Ux1、Ux2,用于将采集到的电流、电压信号由前台界面显示。该函数运行过程中,实时采集及显示由霍尔传感器拾取的电流和电压。对2台弧焊电源监测的函数流程如图8所示。该函数中需调用通信部分的接收程序。

图7 起弧控制

图8 焊接过程监测

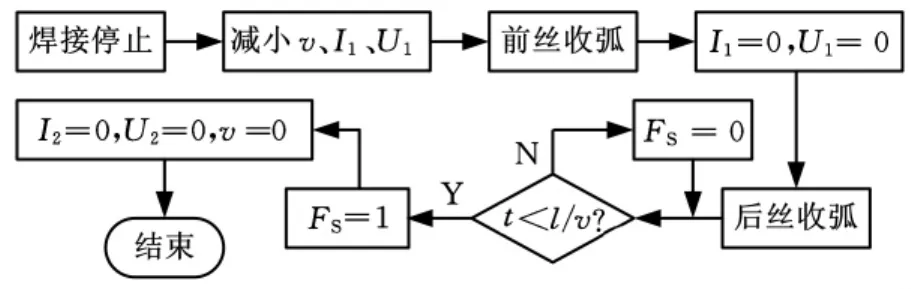

(4)焊接停止时,需调用收弧控制函数,该函数表示为Shkzhs,并通过设定的函数返回值Fs来判断收弧是否成功。函数流程如图9所示。为了获得好的收弧效果,需要调用该函数实现两根焊丝按一定的时序收弧。

图9 收弧控制

3 双丝高速焊试验结果

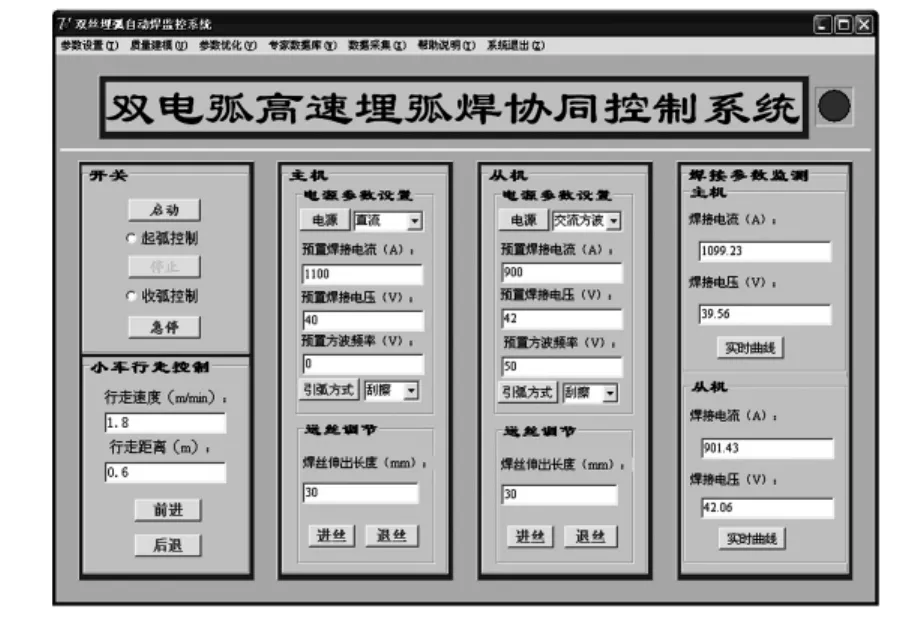

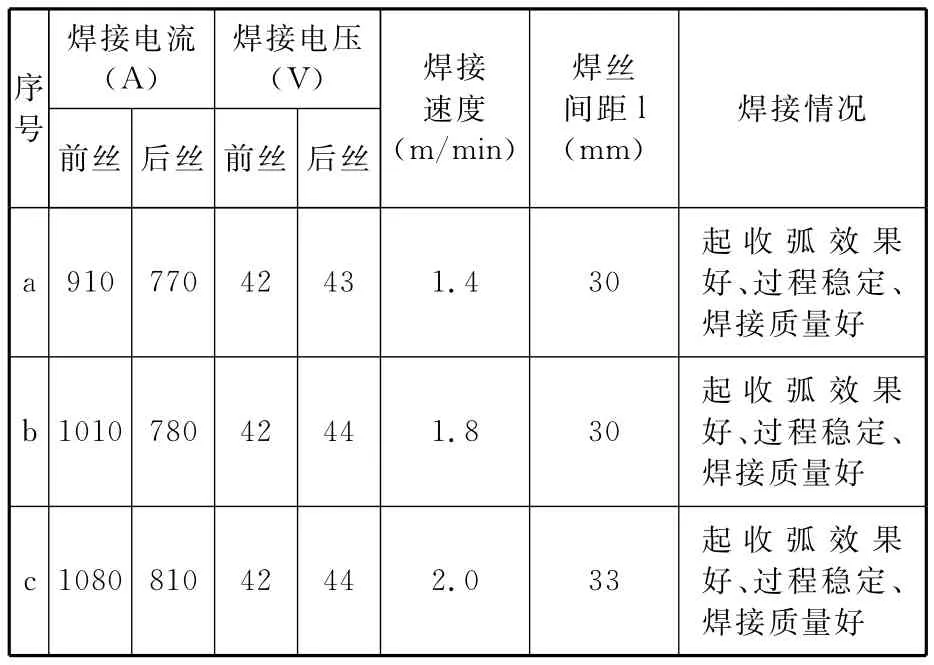

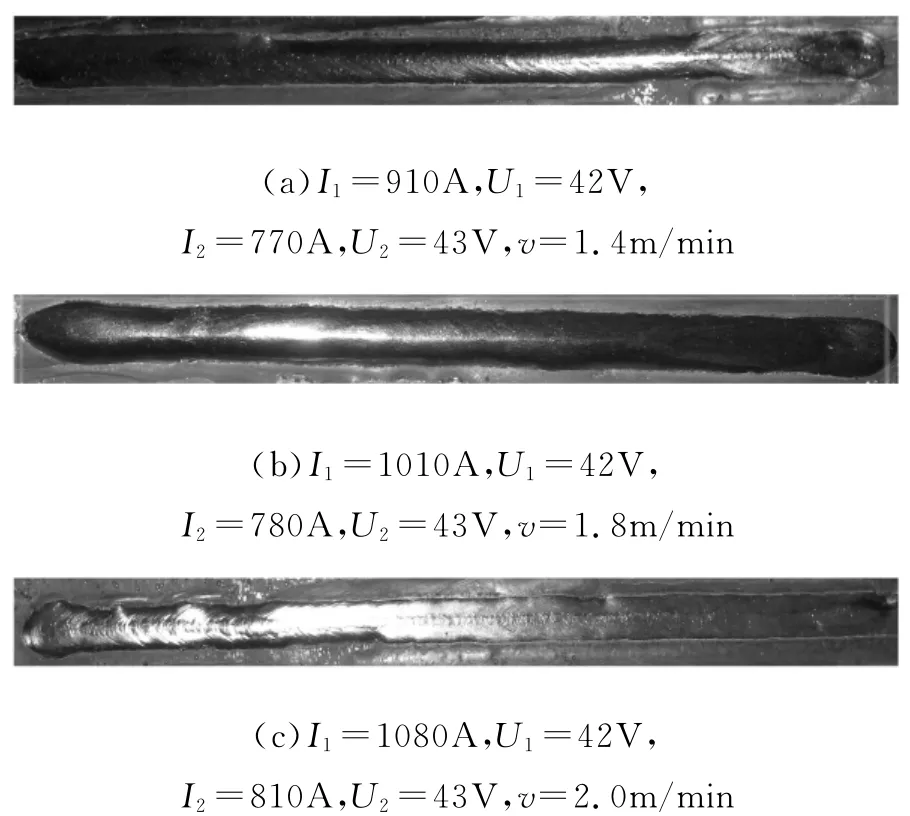

焊接试验条件:MZ2000+MZE1800逆变式埋弧焊电源组合,焊接材料为低碳钢板(厚20mm),前丝直径为5mm,后丝直径为4.8mm,焊丝牌号H08A,焊剂HJ431,采用数字化协同控制系统(软件主界面如图10所示)进行控制,采用堆焊方法进行焊接。在该试验条件下进行了3组工艺试验,试验工艺参数如表1所示,运行计算机协同控制系统,选择起弧、收弧程序,得到相应的焊缝外观,如图11所示。

图10 数字化协同控制系统主界面

表1 双电弧埋弧焊工艺规范参数

图11 协同控制的焊缝外观图

从图11中可以看出,双电弧埋弧焊接速度均在1.4m/min以上,焊接过程无短路、无断弧,焊接过程稳定,焊缝起弧、收弧效果好,焊缝成形好。

由试验结果(表1和图11)可见,采用计算机协同控制的双电弧埋弧焊试验,焊接过程稳定,焊接性能好,焊缝起弧、收弧位置效果比较好,焊缝成形得到改善。说明了本文设计的双电弧埋弧焊数字化协同控制系统,适用于单双电弧埋弧自动焊接,而且焊接过程系统运行稳定、可靠。

4 结论

(1)工控机和PLC的应用大大简化了双电弧高速埋弧焊控制系统的硬件设计,可通过软件实现双电弧高速埋弧焊起弧、收弧和焊接过程中两电弧的时序控制。

(2)应用研制的双电弧高速埋弧焊装备进行双电弧高速埋弧焊试验,试验结果表明研制的数字化控制系统控制性能满足双电弧高速埋弧焊的控制要求,焊接过程稳定、焊接速度快、熔敷率高,焊缝成形良好。

[1]李鹤岐,王新,蔡秀鹏,等.国内外埋弧焊的发展状况[J].电焊机,2006,36(4):1-6.

[2]李远波,黄石生,王振民,等.新型软开关埋弧弧焊逆变器外特性分析[J].华南理工大学学报(自然科学版),2003,31(5):39-42.

[3]梁卫东,马跃洲,高辉云.埋弧自动焊数字控制器设计[J].焊接学报,2004,25(6):54-58.

[4]Tusek J.Raising Submerged Arc Welding Productivity[J].Fielding Review International,1996(8):102-105.

[5]Tusek J.SAW with Multiple Electrodes Achieves High Production Rates[J].Welding Journal,1996,75(8):41.

[6]Tusek J.Narrow-gap Submerged-arc Welding with a Multiple-wire Electrode[J].Metalurgija,2002,41(2):83-88.

[7]Tusek J.Mathematical Modeling of Melting Rate in Twin-wire Welding[J].Journal of Materials Processing Technology,2000,100(1/3):250-256.

[8]Tusek J.Metal-powder Twin-wire Submergedarc Welding[J].Welding & Metal Fabrication,1998,66(7):21-24.

[9]宋天虎.先进制造技术的发展与焊接技术的未来[C]//第八次全国焊接会议论文集.北京,1997:1-17.

[10]孟庆国,方洪渊,徐文立.双丝焊热源模型[J].机械工程学报,2005,41(4):110-113.