上浆剂使用浓度对碳纤维性能的影响研究

2011-09-03张如良黄玉东刘青松

张如良,黄玉东,刘 丽,刘青松

(1.哈尔滨工业大学 化工学院,150001哈尔滨,zrl238@yahoo.com.cn;2.山东科技大学材料科学与工程学院,266590山东青岛)

碳纤维具有模量高、强度大、比重小、耐高温、抗疲劳、抗腐蚀等一系列优异性能[1-2],但是碳纤维是一种脆性材料,在生产及加工过程中,经机械摩擦容易产生毛丝及单丝断裂等现象,使碳纤维的强度降低[3-4],进而影响复合材料的力学性能[5].上浆剂可以在碳纤维上形成保护膜,保护经表面处理后具有表面活性的碳纤维,避免空气中水分及灰尘的吸附,减少加工过程中产生的摩擦、磨损,并且防止产生毛丝[6-10];上浆剂可以提高纤维的浸润性及纤维与树脂的结合能力,使材料界面性能得到相应的提高[11-12];将碳纤维聚集成束,使其便于加工[13-14].作为复合材料界面的过渡层,使载荷有效地通过界面传递到纤维上,抑制了界面处断裂的引发和传播,使纤维与基体树脂紧密黏结,从而实现界面的改性和可控[15].

本文从碳纤维的集束性、光滑度、柔软性、柔韧性、纤维间丝条整体松散程度、开纤性、单根纤维间的交联程度等研究了上浆剂的浓度对碳纤维表观状态的影响,采用AFM等研究了上浆后碳纤维表面形貌,最后通过碳纤维的表面能改变及制备的微复合材料研究了上浆剂的浓度对界面性能和耐湿热老化性能的影响.

1 实验

1.1 原材料

国产纤维,3 K,密度为1.78 g/cm3,线密度为0.199~0.202 g/m,吉林石化公司碳纤维厂.环氧树脂E-51,环氧值0.51,蓝星新材料无锡树脂厂.固化剂,H-256,江苏江阴惠峰合成材料有限公司.上浆剂的生产工艺和上浆工艺见专利[16].其中HIT-1质量分数为1%,上浆后碳纤维记为T-1,HIT-2质量分数为1.5%,上浆后碳纤维记为T-2,HIT-3质量分数为2%,上浆后碳纤维记为T-3.

1.2 测试表征

1.2.1 含胶量的测试

碳纤维表面的含胶量的测试见文献[17].

1.2.2 碳纤维表观状态的评价

目前,对碳纤维表面状态即表面亮度、光滑度、集束性、交联性、柔顺性、柔韧性、开纤性等的评价见文献[17].

1.2.3 原子力显微镜分析(AFM)

将碳纤维单丝用双面胶固定在试样台上,采用俄罗斯NT-MDT公司生产的Solver P47型原子力显微镜(AFM)进行碳纤维表面形貌的观测.

1.2.4 碳纤维表面能的测试

采用DCAT-21表面/界面张力仪测试碳纤维与水、乙二醇、二碘甲烷等液体之间的接触角.仪器的检测限为0.08 mg,碳纤维插入深度为5 mm,表面检测速度为0.1 mm·s-1,前进浸润速度为0.008 mm·s-1, 后退浸润速度为0.008 mm·s-1.3种液体的表面张力、色散分量以及极性分量见文献[18].通过测出的接触角,采用SCAT软件中的OWRK公式计算出碳纤维的表面能及其极性分量和色散分量.

1.2.5 碳纤维微复合材料界面结合强度测试

环氧树脂∶固化剂=100K∶32;固化工艺条件是100 ℃,1.5 h;120 ℃,2 h;150 ℃,3 h,后冷却直室温.界面剪切强度(IFSS)是采用日本东荣株式会社FA620复合材料界面性能评价装置,通过测量约30个数值求平均值得到的.

界面剪切强度进行计算为

式中:IFSS为界面剪切强度,MPa;F为树脂球与CF之间的最大脱粘力,N;d为CF单丝直径,m;l为树脂球包埋长度,m.

1.2.6 耐湿热老化实验

将制备的微复合材料浸入100℃水中保持48 h,再测试其IFSS值.

2 结果与分析

2.1 碳纤维表观状态的研究

不同浓度的上浆,将会给碳纤维的涂层厚度和上浆量有一定的影响,首先采用了抽提法研究了碳纤维表面的上浆量,实验结果如表1所示.从表1中的数据可以看到,碳纤维的上浆量与采用的上浆剂的浓度是相对应的,采用较低浓度的上浆剂上浆后,碳纤维T-1表面的上浆量在0.71%,而T-2表面的上浆量在1.32%,T-3表面的上浆量在1.67%.

表1 碳纤维用不同浓度的上浆剂后的上浆量

研究了不同浓度下的碳纤维表面状态的影响,结果如表2所示.T-1~T-3上浆剂上浆后碳纤维表面的亮度基本一致,说明了上浆浓度对表面亮度影响较小.

碳纤维T-2具有较好的集束性,而T-1集束性性能较差,主要是由于上浆剂浓度较小,在碳纤维表面的涂层较薄,因此,对碳纤维的集束能力有限.而碳纤维T-3的集束性能一般,主要是由于在碳纤维表面形成的涂层较厚,使其能够黏结,因此导致了松散程度的降低.

碳纤维T-2具有较好的交联性,而T-1、T-3集束性性能较差.碳纤维T-1交联性较差,主要是由于上浆剂使用浓度较小,在碳纤维表面的形成较薄的涂层对碳纤维的集束能力有限,在碳纤维单丝之间产生作用力有限.而碳纤维T-3由于上浆量较大,在碳纤维涂层较厚,导致了纤维之间交联度过大.结果表明碳纤维用上浆剂的质量分数为1.5%的时候可以在纤维间产生优异的交联作用.

较好的柔软性,在纺织工艺中,可以减少碳纤维的表面损伤,保证碳纤维具有较好的外观和性能,碳纤维T-3较硬,主要是由于纤维上浆量较大,在碳纤维表面形成的涂层较厚,导致了碳纤维的柔软性降低.上浆剂浓度较小时,在碳纤维表面的涂层较薄,一方面对碳纤维的集束能力有限,另外对碳纤维单丝之间产生作用力有限,导致了碳纤维T-1较为柔软.

碳纤维柔韧性是指碳纤维丝条弯曲后恢复原状的能力,只有当碳纤维具有较好的柔韧性的时候,才能保证碳纤维在上轴工艺过程中不受损,保证碳纤维的织布工艺顺利进行.因此研究上浆剂浓度对碳纤维的柔韧性的影响具有重要的意义.T-3和T-2采用不同浓度的上浆剂处理后,碳纤维的柔韧性基本一致.

碳纤维T-2具有较好的开纤性,而T-1开纤性一般,主要是由于上浆剂浓度较小,在碳纤维表面的涂层较薄,因此,对碳纤维的集束能力有限,在溶剂中开纤性一般.而T-3上浆剂的上浆后碳纤维的开纤性较差,主要是由于在碳纤维表面形成的涂层较厚,使其能够黏结,导致了松散程度的降低,因此,在溶剂中开纤性受到了一定的影响.

表2 上浆剂的浓度对碳纤维表观状态的影响

研究结果表明:太高的上浆剂使用浓度,在碳纤维表面形成易较厚的涂层,影响了碳纤维的开纤性能,因此与树脂复合时,将对基体树脂润湿碳纤维产生较大的影响,导致在制备的复合材料中容易产生孔隙,使其界面性能降低;太低则会影响了其集束性,影响碳纤维的后续加工中的编织,树脂成型复合材料过程中耐磨性、工艺性等变差,对纤维强度的发挥和制品的质量产生影响.适宜的上浆剂浓度在后续的加工中不仅可保护碳纤维表面,减少毛丝及单丝断裂现象,而且具有保证纤维具有较好的集束和开纤性,使其与树脂基体具有较好的结合,从而改善了复合材料的界面黏结.

2.2 AFM表征

AFM是一种实验室常用的研究方法,在本研究中,不同浓度的上浆剂处理碳纤维后,将会在碳纤维表面产生不同的表观状态.上浆后的碳纤维AFM测试结果如图1所示.

T-300型碳纤维由于其生产工艺在表面具有一定的沟槽.因此,采用AFM可以较为清晰的看到上浆后的碳纤维表面形貌.从图1中研究发现,T-2、T-1可以清晰的看到碳纤维表面的沟槽,碳纤维T-3表面看不到任何的沟槽,纤维如同T-700,很圆滑.沟槽减少不利于纤维与树脂的结合,会减少纤维与树脂的机械结合.因此,上浆剂浓度较小时,碳纤维表面不能完全被涂层包覆,使得上浆剂与树脂的化学结合较差,并会降低了纤维的表面能,影响树脂对纤维的浸润性能.从AFM的研究结果来看,上浆剂的浓度对碳纤维表面形貌影响较大,这也前面对碳纤维的表观专题影响是一致的.

图1 不同浓度的上浆剂上浆后的AFM谱图

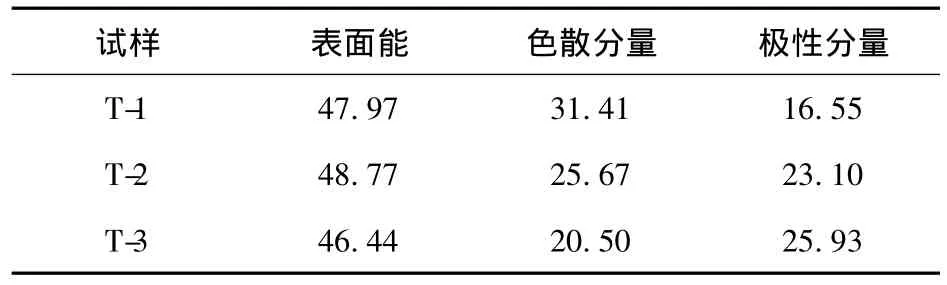

2.3 上浆剂使用浓度对碳纤维表面能的影响

研究了上浆剂的浓度对上浆后碳纤维的表面能的影响,结果如表3所示.碳纤维的表面能T-2最大,而T-3表面能最小.高浓度的上浆剂使用,则会在碳纤维表面形成较厚的表面层,因此其极性分量最大,而色散分量变小.从实验结果分析,高浓度的上浆剂使用后,其极性分量增加量高于色散分量的降低量.而较低的浓度上浆剂使用后,其极性分量较小,而色散分量较大.碳纤维T-2由于适宜的涂层厚度,因此,在碳纤维表面的色散分量得以保持,极性分量得以增加.

表3 上浆剂的浓度对碳纤维的表面能影响 (mJ·m-2)

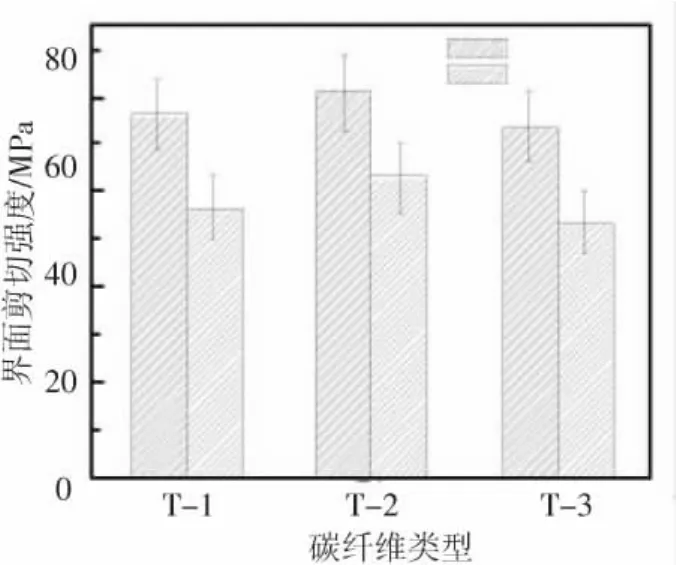

2.4 上浆剂使用浓度对微复合材料界面性能的影响

纤维与基体的界面层对复合材料的力学性能起到重要作用.良好的界面结合增加了复合材料结构的完整性,然而纤维与基体在性质上存在着很大的差异,若能在纤维与树脂之间形成良好的界面黏结,则可以将载荷有效地传递给纤维,从而达到使增强树脂也能承受载荷的目的[19-20].

由于碳纤维为圆截面,比表面积小,边缘活性碳原子少,表面能低,表面与树脂的接触角大,摩擦系数小,表面呈现出憎液性,与基体树脂的润湿性差.为了克服这些缺陷,可在碳纤维与基体树脂之间引入聚合物过渡中间层,即进行上胶处理,使其表面的极性提高,与基体树脂的润湿性得以改善.

但实际上,上浆剂的存在并不一定都能改善复合材料的界面黏结性.因此,本文研究了上浆剂的浓度对碳纤维微复合材料性能的影响,实验结果如图2所示.其中T-2制备的碳纤维微复合材料界面结合性能最高,为80.9 MPa,而高浓度的上浆剂上浆后的T-3的微复合材料界面结合强度为73.85 MPa.较低浓度的上浆剂上浆后的T-1微复合材料界面结合强度为76.17 MPa.上浆剂浓度较小,在碳纤维表面形成的涂层较薄,纤维表面大量的的沟槽得以保留,纤维与树脂的机械结合相应得到了增加,因此,采用T-1制备的微复合材料的界面结合强度较大.而T-3的纤维表面沟槽变少变浅,减少了纤维与树脂的机械结合,因此降低材料的界面性能.

图2 上浆剂的浓度对碳纤维微复合材料界面结合性能的影响

2.5 上浆剂使用浓度对微复合材料耐湿热老化性的影响

尽管碳纤维复合材料具有优良的耐老化性能,但它在一定的温度、湿度、紫外光等条件下也会发生老化使其力学性能降低,其中湿热老化是树脂基复合材料的主要老化失效形式.湿热环境容易导致的碳纤维/环氧复合材料内部吸湿将会引起复合材料自身微结构变化,造成碳纤维与环氧树脂间的脱黏,从而使复合材料的承载能力大幅降低.因此,研究碳纤维复合材料的耐湿热老化性能,具有重要的作用.本文研究了不同浓度的上浆剂对碳纤维的耐湿热老化性能的影响,实验结果如图3所示.

图3 上浆剂的浓度对碳纤维微复合材料耐湿热老化性的影响

从图3中可以看出,上浆剂的浓度对微复合材料界面结合强度略有影响,其中T-3湿热老化后,性能下降最明显,其次是T-1,T-2.湿热老化使碳纤维复合材料的IFSS有一定程度的降低,由于在湿热环境下,水分子对基体-纤维界面的破坏,导致了基体-纤维界面结合力下降,从而降低了微复合材料的界面结合强度的降低.上浆处理后,碳纤维T-2表面的沟槽得以保留,因此纤维与树脂的有一定的机械结合,同时,碳纤维表面的上浆剂和树脂及碳纤维之间又有一定的化学结合,使之制备的微复合材料耐湿热老化性能较好.

3 结论

1)从对碳纤维的集束性、光滑度、柔软性、柔韧性、纤维间丝条整体松散程度、开纤性、单根纤维间的交联程度等研究了上浆剂使用浓度对碳纤维表观状态的影响,上浆剂T-2上浆后碳纤维的表观状态最佳,织布工艺和织物质量最佳.

2)采用AFM研究了上浆后碳纤维表面形貌,碳纤维T-2表面的沟槽均匀分布,T-3表面较为光滑,沟槽基本消失.

3)碳纤维T-2的表面能最大,碳纤维T-3的表面能最小.高浓度的上浆剂在碳纤维表面形成较厚的涂层,使其极性分量增减,而色散分量变小.

4)上浆剂使用浓度对碳纤维微复合材料的界面结合性和耐湿热老化性有较大的影响,其中碳纤维T-2微复合材料的界面结合强度和耐湿热老化最好.

[1]OGAWA H,SHIMA M.Emulsion Type Sizing Agent for Carbon Fibres Prosess and its Preparation,and Method for Using Same:US Patent,US4420512[P].1983.

[2]黄美荣,王琳.中介相沥青及其碳纤维的应用[J].合成纤维工业,1998,21(3):30-32.

[3]贺福,赵建国,王润娥,等.碳纤维开发与碳纤维原丝质量[J].新型碳材料,1998,13(1):64-74.

[4]王茂章,贺福.碳纤维的制造、性质及应用[M].北京:科学出版社,1984.

[5]MINAMI H.Sizing Agents for Carbon Yarns:US Patent,US4751258[P].1988.

[6]SPAIN R G,CALIF H B.Epoxy Resin Emulsion Finishes for Carbon Fibres.US Patent:US4409288[P].1983.

[7]DILSIZ N,WIGHTMAN J P.Effect of acid-base properties of unsized and sized carbon fibres on fibre/epoxy matrix adhesion[J].Colloids and Surfaces A-Physicochemical and Engineering Aspects,2000,164(2/3):325-336.

[8]TSUTOMU D,NAOKI S.Sizing Agent for Carbon Fibre,Sizing of Carbon Fibre,Carbon Fibre Subjected to Sizing Treatment,Sheetlike Material with Same Carbon Fibre and Fibre-reinforced Composite Material:Japan,2000336577[P].2000.

[9]NAOKI S,.Sizing Agent for Carbon Fibre,Sizing of Carbon Fibre,Sizing-eated Carbon Fibre,Sheets from the Sized Carbon Fibre,and Fibre-reinforced Composite Material:Japan,JP2001003266[P].2001.

[10]肇研,段跃新,肖何.上浆剂对碳纤维表面性能的影响[J].材料工程,2007(S1):121-126.

[11]BROYLE N S,CHAN R,DAVIS R M,et al.Sizing of carbon fibres with aqueous solutions of poly(vinyl pyrollidone)[J].Polymer,1998,39(12):2607-2613.

[12]PAIPETIS A,GALIOTIS C.Effect of fibre sizing on the stress transfer efficiency in carbon/epoxy model eomposites[J].Composites,1996:755.

[13]NAKAOKA Y,MAKINO O.Method of Sizing Carbon Fibres:US Patent,US5688554[P].1997.

[14]MASON K F.Sizing and surface treatment:The Keys to Carbon Fibre's future[J].High Performance Comp,2004,12(2):38-43.

[15]BERG J,JONES F R.The Role of sizing resins,coupling agents and t heir blends on the formation of the interphase in Glass Fibre Composites[J].Composites Part A,1998,29(9/10):1261-1272.

[16]黄玉东,张如良,刘丽,等.一种碳纤维用水性环氧树脂上浆剂的制备方法:中国,CN 201010300131.3[P].2010-01-08.

[17]张如良,黄玉东,刘丽,等.上浆剂的分子量对碳纤维表观性能及其界面性能的影响[J].材料科学与工艺,2011,19(3):137-143.

[18]马悦心.γ-射线辐照对T700碳纤维及其复合材料界面性能的影响[D].哈尔滨:哈尔滨工业大学,2010.

[19]GUIGON M,KLINKLIN E.The Interface and Iinterphase Formation in Carbon Fibre Composites[J].Composites,1994,25:661 -670.

[20]NAKAYAMA Y,SOEDA F,ISHITANI A.XPS study of the carbon fibre matrix interface[J].Carbon,1990,28(1):21.