大型预焙阳极铝电解槽内衬结构优化

2011-07-31丁吉林张红亮刘永强张大信

丁吉林 ,张红亮,刘永强,张大信

(1. 中南大学 冶金科学与工程学院,湖南 长沙,410083;2. 云南铝业股份有限公司,云南 昆明,650502)

铝是产量最大、用途最为广泛的有色金属,长期以来,金属铝都采用熔盐电解法生产。铝电解工业是重要的基础材料产业,但同时也是主要的高耗能产业之一。我国作为全球最大的原铝生产国和消费国,面临着巨大的节能减排压力。自21世纪以来,国内铝行业在基础理论、大型铝电解槽开发及工程运用方面取得了一系列成果,成功开发了 240,280,320,350及500 kA特大型铝电解槽技术,使我国铝工业面貌发生了根本的改变[1]。当前,我国铝电解工业在提高效率、降低能耗方面已取得了长足发展,阳极电流密度达0.85 A/cm2以上,电流效率大于95%,部分达96%,吨铝综合交流电耗已突破13 500 kW·h,直逼13 000 kW·h[2]。但与国际先进技术相比,我国铝电解行业还明显存在一定差距,主要体现在:(1) 槽寿命方面,与国际上高指标2 000~2 500 d相比,差距甚远,吨铝大修成本超出国际先进水平 30%左右;(2) 能源综合利用率比国际上高指标低15%左右[3];(3) 成本与环保问题突出,新工艺新技术新材料开发运用滞后。产生这些差距的主要原因如下[4-5]:一是优质炭块研究开发滞后,电解槽还普遍采用半石墨质炭块;二是槽内衬结构在内应力设计方面还有待完善,内衬材料在满足热平衡设计方面还需要加强对一些新材料的使用。电解槽的能量平衡是指单位时间内电解槽中能量的收、支相等。当电解槽输入的能量等于电解槽支出的能量时,电解槽的能量才能维持平衡状态。电解槽能量支出包括电解反应消耗的能量、铝液带走的热量、气体带走的热量、换极时散失的热量及残极和钢爪带走的热量以及电解槽向周围环境通过对流、辐射和传导而损失的热量。减少电解槽能量损失是最直接的节能方式。为应对国内外严峻的市场形势,寻求铝企业新的生存空间,首先要寻求成本与槽寿命、能源消耗、环境保护的最佳结合点。从电解槽节能角度讲,一是选用优质导电材料,尽可能降低电能空耗[6-8];二是从阴极内衬结构上进行优化,提高电流分布的均匀性,提高熔体稳定性[9-10];三是优化生产工艺,加强电解槽保温,尽可能降低能量损失[11-12]。因此,要实现低耗高效长寿铝电解生产,必须改进槽内衬结构,优化生产工艺,实现铝电解的低耗高效长寿生产,达到成本与槽寿命、能源消耗、环保平衡的目的。本文作者对传统的大型预焙阳极铝电解槽阴极结构进行优化设计,通过多物理场有限元数值仿真,研究了新型结构槽的热平衡、物理场分布特征及在低极距下高效运行的稳定性,同时开展为期近2 a的工业电解试验。

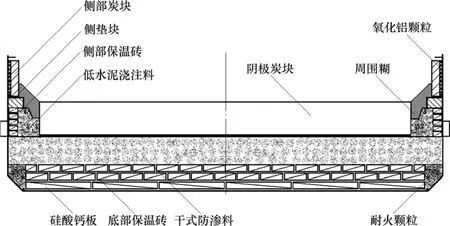

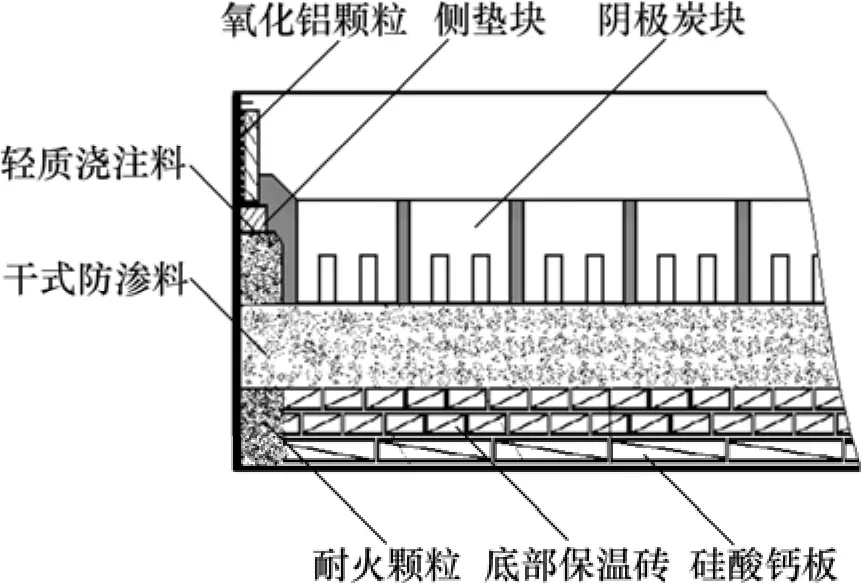

1 传统铝电解槽内衬结构剖析

传统铝电解槽内衬结构如图1和图2所示。阴极炭块呈四方条形结构,材料多为半石墨质。底部保温耐火层由1层硅酸钙板和2层黏土质保温砖、干式防渗料组成,同等位置周边用耐火颗粒或防渗料填充。侧下部大面由轻质保温砖和低水泥浇注料组成,小面由轻质浇注料浇灌而成,留有宽度为80~120 mm扎固缝,形成整体浇注结构。炭块中缝及周围用糊料扎固。热平衡设计基本能满足电解生产需求,但从内衬应力设计角度看,违背了所有与阴极碳块接触材料强度必须小于阴极底块耐压强度原则,是造成部分槽早期破损的主要原因。

铝液接触工作面处于一个平整水平面,铝电解生产中铝液深度为23~28 cm,生产过程中铝液由于电磁力作用始终处于一个波动状态,致使槽电压一直在一定范围内上下波动。阴极底部炭块受氧化烧损、摩擦磨损等因素影响,根据生产控制水平和管理水平不同,槽寿命为 1 500~2 500 d[13-14]。

近年来,我国成功研制石墨含量为30%,50%,75%高石墨质及全石墨质碳块,综合质量水平大幅提升,随着石墨含量增加,膨胀率减小,电阻率变小,磨损指数增大,抗渗透性提高[3,15-16]。石墨含量越高,强度和耐磨性减低。抗渗透性、磨损指数是槽寿命的重要理化指标,电阻率是能耗的1个重要理化指标。经过综合指标比较,选用石墨含量为30%高石墨质底部炭块,可有效降低能耗,延长槽寿命。美铝公司和加铝公司 1997年以来统计数据显示,槽寿命接近 3 000 d,能源综合利用率达到国际先进水平。云南铝业股份有限公司选用石墨含量为30%高石墨质底炭块,最好水指标为阳极效应系数≤0.05次/(槽·d),电流效率95%以上,吨铝直流电耗为13 000 kW·h,槽寿命为2 000~2 500 d。

图1 传统铝电解槽内衬结构主视示意图Fig.1 Schematic front view of liner structure in traditional aluminum reduction cell

图2 传统铝电解槽内衬结构左视示意图Fig.2 Schematic left view of liner structure in traditional aluminum reduction cell

2 新型内衬结构电解槽设计

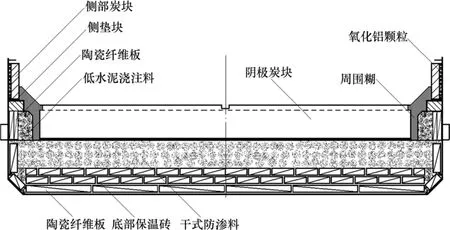

自 2006年开始,在云南铝业股份有限公司支持下,以槽内衬结构优化为突破口,研发了曲面阴极铝电解槽。曲面阴极结构槽内衬设计如图3和图4所示。通过应用等电位理论,即每个阴极块表面形成曲面形状,每个曲面以阴极钢棒轴心为圆心,由某一曲率半径的曲面组成。阴极表面至阴极钢棒的导电距离相等,有效地实现阴极电流分布的均匀性,消除炉底沉淀,减少电解槽铝液中水平电流的产生,从而减小垂直磁场,减缓电解槽内铝液的波动,保持稳定的铝液-电解质界面,减少铝的溶解损失,达到提高电流效率的目的;同时,大大降低槽内在产铝量,降低了工作电压,实现铝电解的大幅度节能。阴极炭块选用抗渗透性和综合指标较好的 30%(质量分数)高石墨质,工作面以阴极方钢为圆心,提高了电流分布的均匀性。相邻两炭块间形成V型,中部留有沟槽。生产中一部分铝液进入沟槽,阴极底部炭块表面仅有10~12 cm高度的铝液。铝液在槽内循环流动时,每经过沟槽都形成涡流,从而提高了铝液面稳定性,有效降低了铝液面波动造成的附加电压。此外,铝液带走的热量也得到有效降低,最终为降低电解槽电压创造了条件。

由于阴极炭块结构发生了变化,客观上存在缺陷,强度明显降低,对内衬结构设计提出了更高要求,必须在确保内应力得到有效释放的同时,保持适当的压应力状态。此外,由于槽电压降低,客观上存在电解槽热收入减少,因此,必须优化内衬结构,使电解槽收支平衡,实现正常生产。为此,对槽内衬结构进行以下优化:

(1) 底部保温耐火层由1层陶瓷纤维板和2层黏土质保温砖、干式防渗料组成,同等位置周边用50 mm厚陶瓷纤维板砌筑,形成贯通槽四周保温隔热层。

(2) 侧下部大面由轻质保温砖和低水泥浇注料组成,浇注料与阴极底部炭块之间留有80 mm扎固缝,小面和角部紧贴槽壳砌筑侧部保温砖,延伸至小头及角部,形成贯通槽四周保温隔热层(厚度115 mm),再用轻质浇注料浇灌而成,留有80~120 mm扎固缝,小面侧部炭块背缝用石棉绒或硅酸铝纤维毯填充,炭块中缝及周围用糊料扎固。这从客观上提高槽底部、侧下部、小面和角部保温效果,实现热输入和热输出的平衡。

(3) 大面侧下部浇注料与阴极底部炭块之间留有扎固缝,确保启动初期内应力得到有效释放,焙烧后保持适当的压应力状态,以满足电解生产需求。

图3 曲面阴极铝电解槽内衬结构主视示意图Fig.3 Schematic front view of liner structure in aluminum reduction cell with bend surface cathode

图4 曲面阴极铝电解槽内衬结构左视示意图Fig.4 Schematic left view of liner structure in aluminum reduction cell with bend surface cathode

3 新型内衬结构电解槽热场仿真

新型内衬结构电解槽加强了槽下部保温,改变了电解槽热平衡状况。为全面了解新型内衬的保温性能,对其在低电压的工艺条件、采用现行电解质组成的温度场进行数值仿真计算。主要对以下情况进行分析:

(1) 槽内及槽壳各主要工艺点的温度分析(电解质温度、铝水温度、槽壳大小面中间点温度、槽壳四角温度、方钢头温度);(2) 槽底900 ℃等温位线分布情况;

(3) 炉帮和伸腿形状模拟。

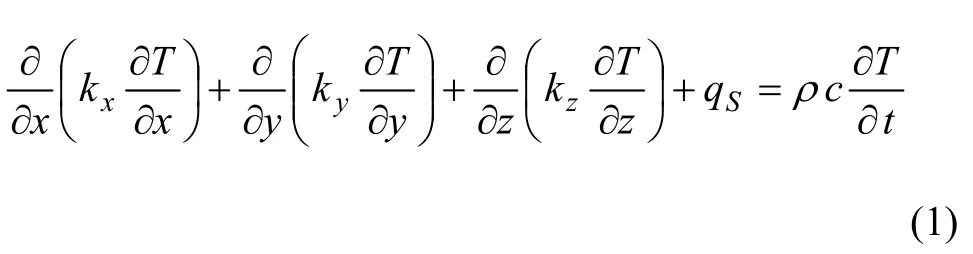

根据传热学的原理,电解槽各组成内的热传导服从带有内热源的不稳定热传导控制方程。对三维来说,控制方程为:

式中:T为节点温度;t为时间;kx,ky和kz为热传导系数;ρ为密度;c为比热容;qs为热源强度,即单位体积的热产生率,对非导电部分,qs=0。

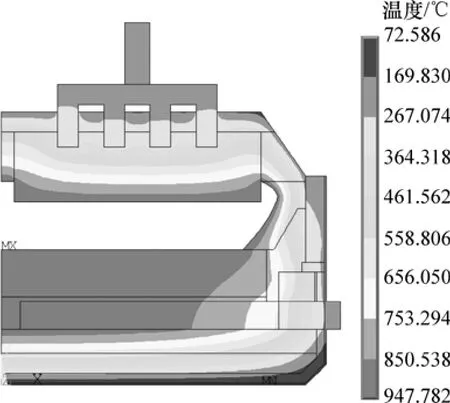

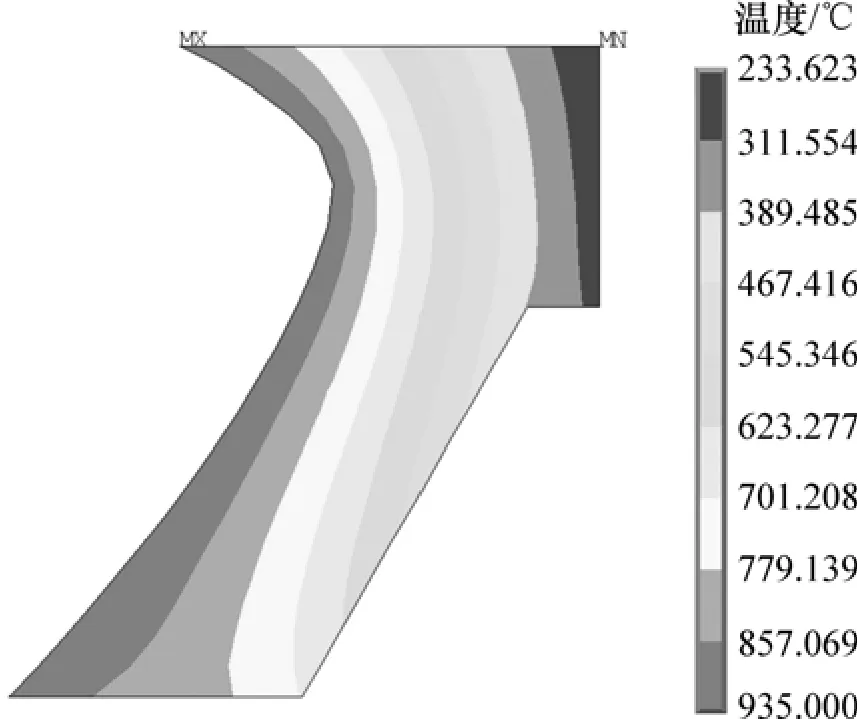

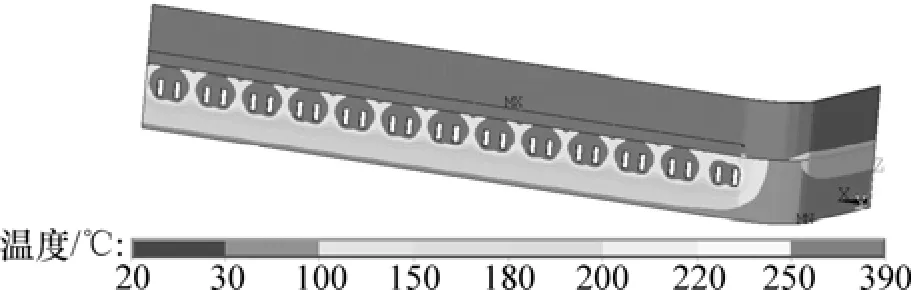

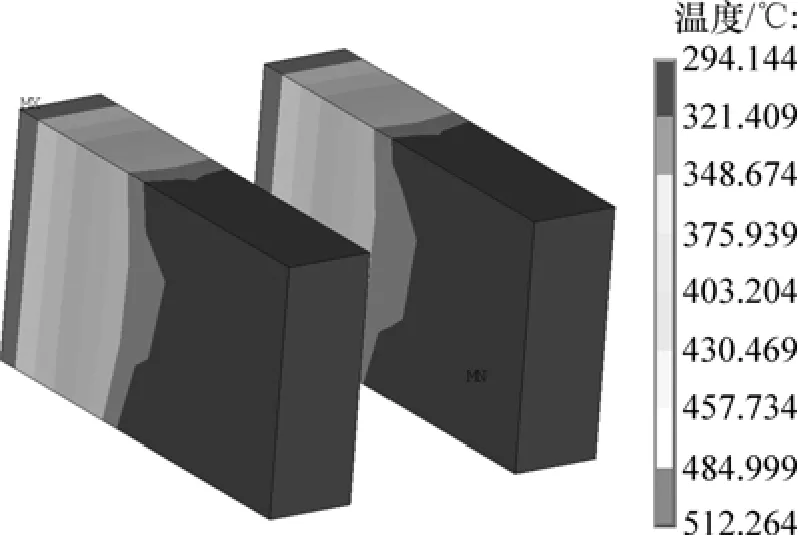

在计算槽帮时,所采用的模型为二维切片模型,对于热平衡的计算,则采用单体半阳极散热模型和1/4槽阴极散热模型进行组合计算,根据槽体周围的外部散热环境,在槽体表面施加对流和辐射换热系数,使用有限元法对槽体进行 2D热传导方程离散获得有限元模型。模型计算时,在阳极顶部施加电流载荷,在阳极底面施加电位边界,在电解质包裹或接触的阳极、覆盖料周围施加对流换热边界条件,在与空气接触的阳极导杆、覆盖料等位置施加复合换热边界条件,在钢爪与阳极接触的部位施加电接触边界条件。二维槽体截面温度和槽帮形状分别如图5和6所示,电解槽各部分热场分布如图7~10所示。

图5 二维槽截面温度分布Fig.5 2D temperature field of cell cross section

图6 二维槽帮形状及温度分布Fig.6 2D temperature field and profile of side-ledge

图7 1/4槽阴极与内衬温度场分布Fig.7 Cathode and liner structure temperature field of quarter cell

图8 曲面阴极温度分布Fig.8 Temperature field of bend surface cathode

图9 槽壳温度分布Fig.9 Temperature field of steel shell

图10 方钢头温度分布Fig.10 Temperature field of the end of collector bars

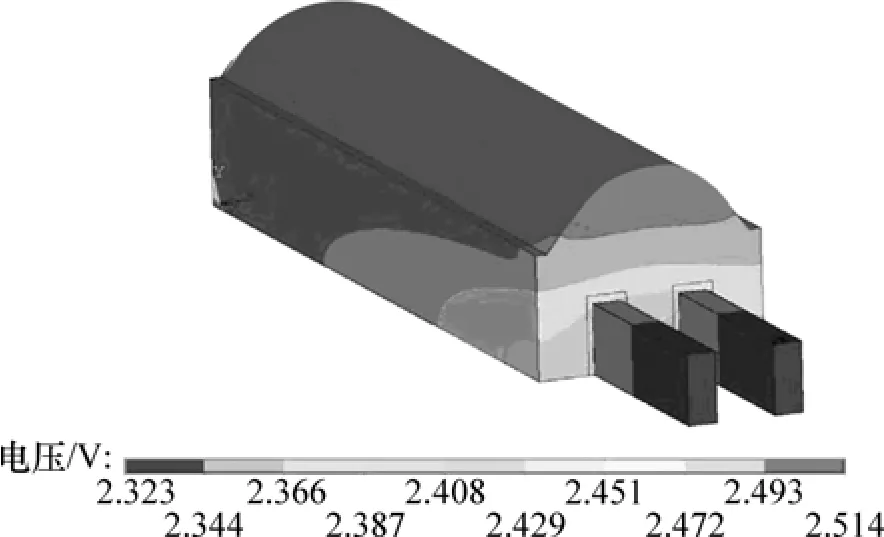

图11 阴极电压分布Fig.11 Voltage field of bend surface cathode

由热场仿真结果可以看出:改进的内衬结构能得到稳定的槽帮形状,槽帮厚度约为15 cm。电解槽整体温度分布及各局部(钢棒头、阴极炭块、内衬及槽壳等)是比较合理的,除端部的阴极外,其他阴极内衬中900 ℃等温线分布基本位于阴极下方,说明电解槽内衬优化后的保温效果得到了改善。从图11可见:炭块各部分距离阴极钢棒呈现有规律的分布,所设计的基于等电位的曲面阴极设计思路合理。在设定电压为3.8 V时,电解槽计算的实际热损失为533.541 kW,对应的理论热损失为538.165 kW,此时热损失差值约占理论热损失的1.26 %,即在这种工艺及电解槽保温结构下,电解槽能够维持自身的热平衡,但电解槽仍然需要加强保温尤其是上部的保温。

4 工业试验及结果分析

通过以上设计及仿真分析,选择了若干台195 kA系列铝电解槽作为试验槽,采用全新设计的曲面阴极及新型内衬结构。该试验电解槽自实施以来,在降低电能消耗、保持高电流效率、延长电解槽寿命等方面取得显著成效。

4.1 消耗分析

95 kA系列608号槽于2007-08进入正常生产期,由于槽内铝液高度的降低,减少了散热和电能空耗,使槽工作电压比传统阴极电解槽降低了约200 mV,直流电耗明显降低。表1所示为608号槽自2007-08以来月平均直流电单耗的。

表1 608号槽月直流电单耗Table 1 Monthly average direct current consumption of cell No.608

从表1可以看出,608号曲面阴极电解槽正常生产期的吨铝平均直流电耗达到12 331 kW·h,与国内传统阴极电解槽最好指标(13 000 kW·h)相比,降低了669 kW·h,节能效果非常显著。

4.2 电流效率分析

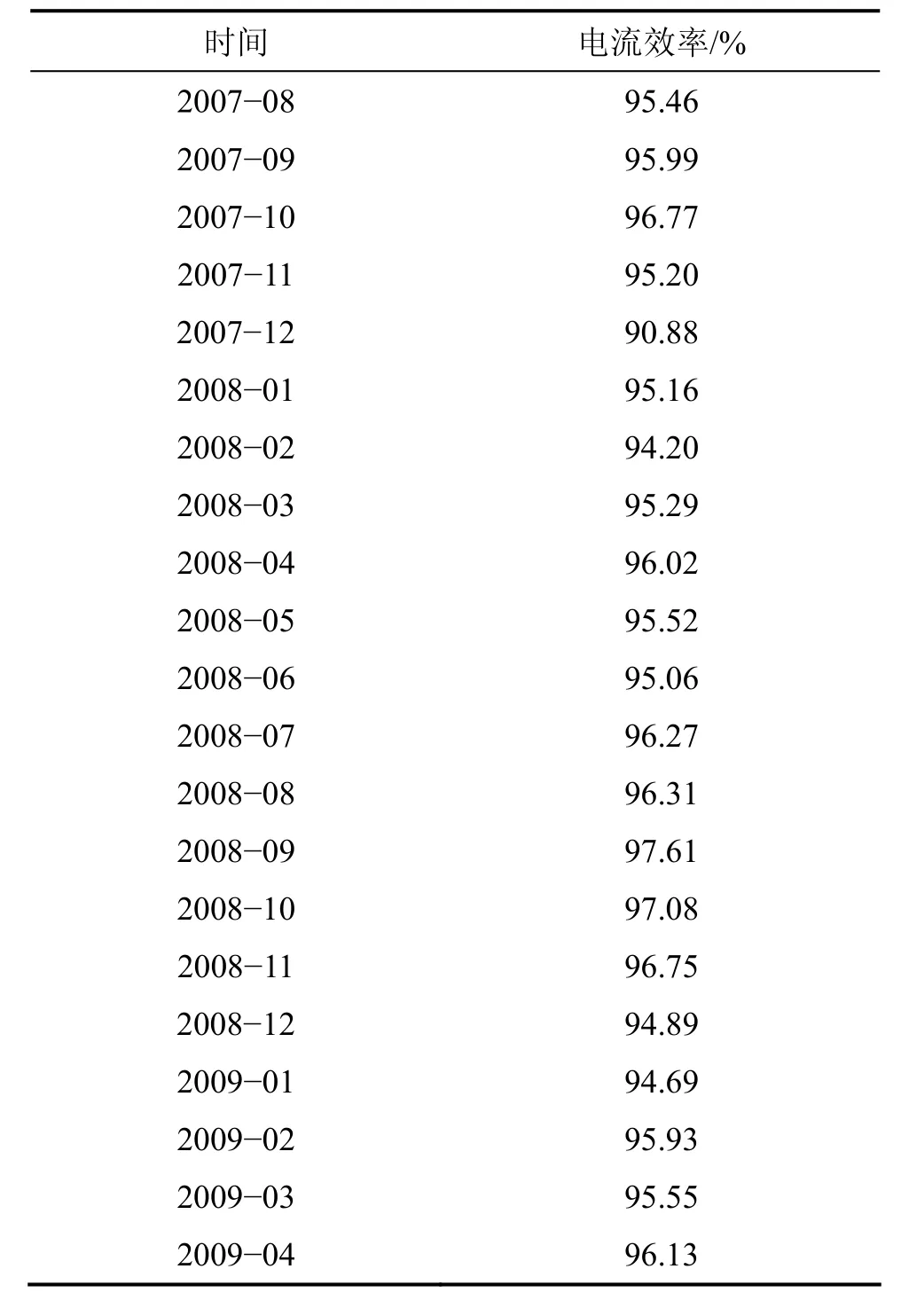

608号槽进入正常生产期后,虽然降低槽电压使极距有所降低,但铝液在曲面阴极电解槽中流动缓慢,二次反应减少,抵消了由于极距降低导致的电流效率下降量。表2所示为608号槽自2007-08以来的电流效率。

表2 608号槽月电流效率Table 2 Monthly average current efficiency of cell No.608

从表2可以看出:608#曲面阴极电解槽正常生产期的平均电流效率为95.56%,达到国内传统阴极电解槽领先水平。

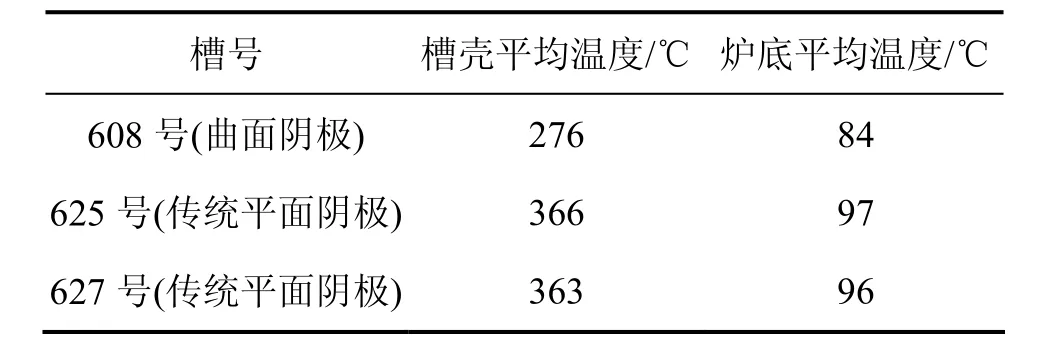

4.3 槽寿命分析

曲面阴极电解槽在阴极上实现了开槽,可能会增加阴极破损的概率,但阴极开槽也可以有效防止炉底隆起,减少阴极破损。此外,曲面阴极电解槽的炉帮比传统平面阴极电解槽的厚约15 cm,大大降低了侧部漏槽的风险。表3所示为608号槽与同期启动的传统平面阴极电解槽在2009-04测量的槽壳温度和炉底温度。

表3 608号槽与同期启动的传统平面阴极电解槽温度对比Table 3 Temperature contrast between cell No.608 and traditional cathode cell started at the same period

从表3可以看出:曲面阴极电解槽的槽壳温度比传统平面阴极电解槽低约 90 ℃,炉底温度也降低10 ℃以上。这从实践上证明曲面阴极电解槽的寿命将得到延长。

5 结论

(1) 通过提高电流分布的均匀性,提高熔体稳定性,优化生产工艺,尽可能降低能量损失,能有效实现大型预焙阳极铝电解槽的低耗高效平稳生产。

(2) 曲面阴极结构电解槽打破了炉膛要求保持平整设计理念,从提高铝液面稳定性、降低极距和提高电流分布均匀性角度,使吨铝直流电耗达到 12 300 kW·h,具有良好的经济效益和社会效益。

(3) 通过长时间工业试验,新型结构槽能在保持高电流效率的前提下稳定在低电压运行,实现了吨铝电解直流电耗12 331 kW·h,并可有效延长电解槽使用寿命。

[1] 崔旭东. 铝电解技术研究及发展方向探讨[J]. 轻金属,2007(6): 1-4.CUI Xu-dong .Research on the aluminum reduction technology and its development[J]. Light Metals, 2007(6): 1-4.

[2] 刘长松. 大中型预焙铝电解槽的开发与应用[J]. 有色金属设计, 2009, 36(1): 13-18.LIU Chang-song. Development and application of large and medium-size prebaked aluminum electrolytic cells[J].Nonferrous Metals Design, 2009, 36(1): 13-18.

[3] 廖贤安, 姚世焕, 韦涵光. 采用优质阴极碳块开发大型高效节能长寿铝电解槽[J]. 轻金属, 2006(1): 34-36.LIAO Xian-an, YAO Shi-huan, WEI Han-guang. Employing high quality cathode blocks and developing high capacity, high efficiency, energy- efficient and longlife aluminium cells[J].Light Metals, 2006(1): 34-36.

[4] 胡兴军. 我国铝业发展现状的探讨[J]. 轻金属, 2007(2): 3-6.HU Xing-jun. Discussing the status of aluminum industry in China[J]. Light Metals, 2007(2): 3-6.

[5] 张勇, 马思聪, 董远霞. 浅谈中国铝电解技术发展与进步[J].世界有色金属, 2008(1): 22-25.ZHANG Yong, MA Si-cong, DONG Yuan-xia. Development and advancement of China aluminum electrolysis technology[J].World Nonferrous Metals, 2008(1): 22-25.

[6] Mannweiler U, Fischer W K, Perruchoud R C. Carbon products:a major concern to aluminum smelters[C]//Beame G. Light Metals 2009. Warrendale: TMS, 2009: 909-911.

[7] Solheim A, Moxnes B P, Vamraak K, et al. Energy recovery and amperage increase in aluminium cells by active cooling of the anode yokes[C]//Beame G. Light Metals 2009. Warrendale: TMS,2009: 1091-1096.

[8] Akuzawa1 N, Chiwata1 M, Hagiwara M, et al. Resistivity change of cathode graphite during and after electrolysis in alumina molten salt[C]//Beame G. Light Metals 2009.Warrendale: TMS, 2009: 1117-1121.

[9] QI Xi-quan, MA Shao-xian, WANG De-quan, et al. Lining materials and their arrangement for longer life of aluminum reduction cells[C]//Beame G. Light Metals 2009. Warrendale:TMS, 2009: 1159-1162.

[10] Kvande H. Development of aluminum production capacity in the middle east and siberia[C]//David H D. Light Metals 2008. New Orleans: TMS, 2008: 375-378.

[11] Wang A, Skybakmoen E, Grande T. Spent Si3N4Bonded SiC sidelining materials in aluminium electrolysis cells[C]//Beame G.Light Metals 2009. Warrendale: TMS, 2009: 353-358.

[12] Bardal A, Aga B E, Berveling A, et al. HAL 4e-hydro’s new generation cell technology[C]//Beame G. Light Metals 2009.Warrendale: TMS, 2009: 371-375.

[13] Al-Jallaf M M K, Mohammed A H A, Antony J. Cathode hot patching to prolong cell life at dubal[C]//David H D. Light Metals 2008. New Orleans: TMS, 2008: 993-996.

[14] 王建民, 马军创. 采用阴极二次使用工艺延长铝电解槽槽龄[J]. 中国有色金属, 2009, 12(1): 76-77.WANG Jian-min, MA Jun-chuang. Extent aluminum electrolysis cells’ service life by using cathode twice in processing[J]. China Nonferrous Metals, 2009, 12(1): 76-77.

[15] 马历乔. 铝电解用石墨化阴极的国外专利技术综述[J]. 炭素,2007, 129(1): 30-36.MA Li-qiao. Foreign patent techniques of the graphitized cathode for the electrolysis of aluminum[J]. Carbon, 2007,129(1): 30-36.

[16] 刘世英, 李文珍, 王兆文, 等. 石墨含量对阴极碳块渗透性的影响[J]. 炭素技术, 2008, 27(5): 1-4.LIU Shi-ying, LI Wen-zhen, WANG Zhao-wen, et al. Influence of graphite content on penetration into cathode blocks[J]. Carbon Techniques, 2008, 27(5): 1-4.