基于最大效率的永磁无刷直流电动机优化设计

2011-07-20黄文美宋桂英张志伟

翟 力,黄文美,宋桂英,张志伟

(1.天津天保物业服务有限公司,天津300108;2.河北工业大学,天津300130)

0 引 言

永磁无刷直流电动机是一种典型的机电一体化产品,主要由电动机本体、位置传感器和电子开关线路组成。永磁无刷直流电动机的设计方法主要有两种,一种是传统的等效磁路法[1],另外一种是场路耦合法[2]。前者是由起动点和额定点转矩转速数据画出电机的拟机械特性特性曲线,再根据电机的额定技术指标结合经验公式完成无刷直流电动机的初步的电磁设计,最后利用各种修正系数修正,其设计结果的精度有时可以满足工程实际需要。但是,过多的经验系数会引起比较大的误差,致使设计精度下降,很难满足对电机的高效能和高性能的要求,而且对于电机内部复杂的电磁过程以及电机结构的优化,等效磁路法是不涉及的;后者是先根据磁路计算的结果,利用电磁场有限元软件建模进行仿真分析,得出等效磁路法中重要的修正系数,比如漏磁系数、计算极弧系数和气隙系数等,把这些系数带回到等效磁路法的设计步骤中,重新核算电磁设计方案。但是,如果在等效磁路法设计过程中有些参数的设计不合理时,引起有限元核算工作量巨大,效率低下,设计周期漫长。因此,不管采用哪种设计方法,经验参数的合理选取成为关键,基于此,本文在传统的等效磁路的设计方法基础上,以电机效率最优为目标,利用等效磁路法原理的电机设计软件的快速性的特点,对影响电机性能的主要经验参数进行修正,完成电机的优化设计。

1 初步的电磁设计

1.1 电机主要尺寸的确定

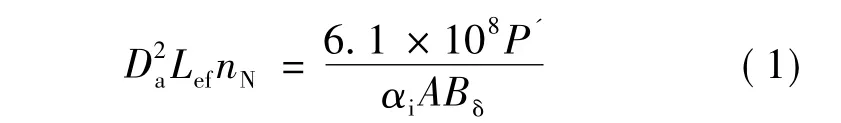

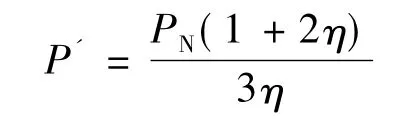

电机的主要尺寸有经验公式:

式中:Da为电枢内径;Lef为电枢计算长度;αi为计算极弧系数;A为电负荷;Bδ为磁负荷;nN为电机额定转速;P'为计算功率。

本电机为小功率无刷电动机,计算公式:

取额定功率 PN=300 W,效率 η=0.7,P'=342.9 W。

代入式(1)求得电枢计算长度Lef=10.2 cm。

这里需要说明的是电枢内径Da参考经验曲线和直流电动机电枢直径标准选取;而电磁负荷的选取主要是根据经验曲线误差,相对会比较大,下面进行仿真核算时会进一步修正。

1.2 其它参数的确定

其它参数诸如电机的极数、槽数、槽型、每槽导体数和电磁线线径等,根据电机具体要求和实际使用环境来确定。这里强调极数和槽数的选择,可以引入高级算法如差异化算法;而每槽导体数和电磁线线径以及并绕根数对电机的性能影响甚大,需要应用软件的参数化分析功能来确定。

2 基于等效磁路法的电磁仿真核算

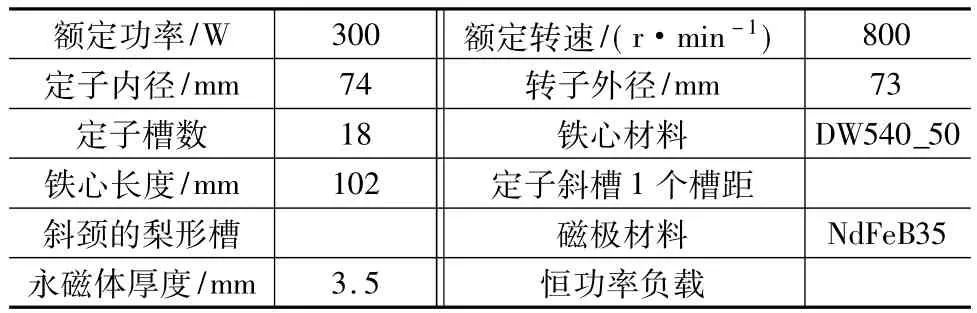

本文选取的电动机模型为三相6极18槽,用于驱动洗衣机的无刷直流电动机。主要参数如表1所示。

表1 电机主要参数

根据上面的初步电磁设计结果,应用电机设计软件建立电机结构仿真模型。由于在初步电磁设计时,最大效率的选取有误差,而且电磁负荷的选取也是根据经验选取,因此第一次的仿真结果和手工计算的初步电磁设计结果有一定的误差。为此进行电磁核算时需要先根据仿真结果修正初步电磁设计时选取的电机内部各部分的磁通密度,重新求取电机的主要尺寸。

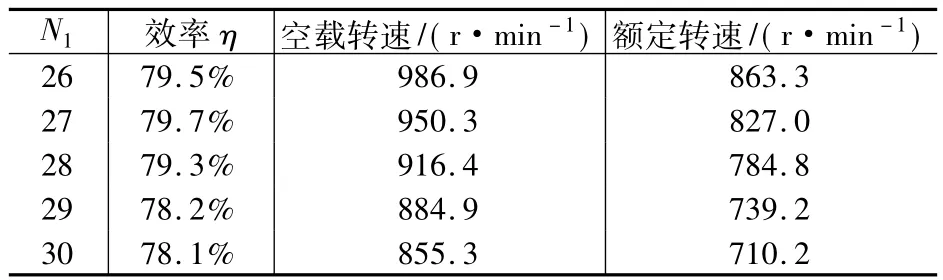

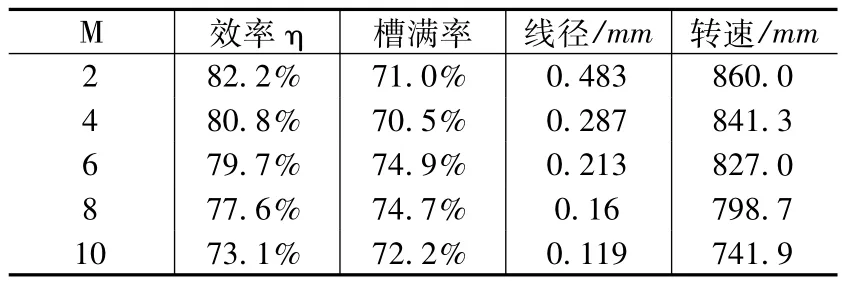

另外,每槽导体数和并绕根数对电机的性能影响甚大,需要应用软件的参数化分析功能来确定。根据上一步修正后的结果,可以得到每槽导体数和并绕根数,以这两个结果为中心,分别确定每槽导体数的变化范围为2N1(52,60),其中N1为每极每相匝数;并绕根数M的变化范围从2至10。计算得出的不同每槽导体数和不同并绕根数与电机性能的对比分别如表2和表3所示。

表2 不同每槽导体数的电机性能对比

从表2不难看出,当每极每相匝数N1取27,即每槽导体数2N1为54时电机的效率最高,且计算的额定转速最接近额定的技术要求指标。综合考虑生产工艺槽满率等因素,根据表3选择并绕根数M为4。

表3 不同并绕根数的电机性能对比

3 参数化分析

电机优化设计过程是一个反复核算的过程。电机的结构参数和材料性能直接决定了电机的性能,在永磁无刷直流电动机的电磁设计过程中,为了使设计出的电机不仅能够满足实际要求,而且性能尽可能最优。为此有必要对电机的性能参数进行寻优,而性能参数的寻优是通过电机的结构参数的寻优来实现的,搞清了结构参数如何影响性能参数和电机机械特性的规律,就可以对结构参数进行有针对性和有效的调整,从而大大缩短电机的设计周期。永磁直流无刷电机的结构参数很多,比如:定子铁心长度、电枢绕组线径、磁钢厚度以及气隙长度等。对于该设计来说,由于初步电磁设计时电机的定子长度、磁钢厚度、气隙长度以及极弧系数都是经验选取,因此,本文对定子铁心长度、磁钢厚度、气隙长度,应用电机设计软件的参数化分析功能,以效率最大为目标,分别对这些参数进行寻优。

3.1 定子铁心长度的参数化分析

从图1可以看出,该电机在限定槽满率为0.73的情况下,定子铁心长度的变化范围从80 mm至140 mm,效率与铁心长度并非线性关系,有一个峰值,即当定子铁心有效长度La=120 mm时,电机取得最大效率。

图1 效率与定子铁心长度关系曲线

3.2 磁钢厚度的参数化分析

图2 电机效率与磁钢厚度的变化曲线

磁钢厚度hM选取要合适。一方面hM不能太厚,因为磁化方向长度hM影响着转子直轴磁路磁阻,从而影响直轴电抗,进一步影响到电机的弱磁升速能力。另一方面hM也不能太薄,太薄可能引起永磁体的不可逆去磁,而且也会使机械承受能力变差。参数化分析如图2所示。从图2的电机效率与磁钢厚度的关系曲线可以看出,电机效率随磁钢厚度的增加有所降低。综合考虑,取磁钢厚度hM=4 mm。

3.3 气隙长度的参数化分析

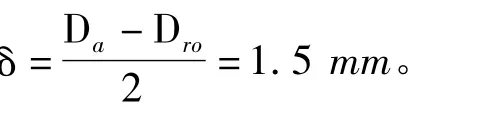

由定子内径Da、转子外径Dro与气隙长度的关系式:2δ=Da-Dro知,气隙长度的参数化分析可以通过转子外径的参数化分析实现。假设气隙长度的变化范围从0.5 mm至4 mm,则转子外径的变化范围从66 mm至73 mm。

根据以上参数化分析的结果,修改定子铁心长度,磁钢厚度和气隙长度,重新仿真得到电机的效率为81.4%,较参数化分析前的效率70%提高了11.4%。优化了电机的结构,同时证明了参数化分析的必要性。

4 结 语

本文首先根据直流电动机的最大效率点是唯一存在的观点,通过效率表达式得出电机的最大效率点,然后假设电机最大效率已知,结合电机的特性及额定数据要求,再计算电机的主要尺寸等参数,完成电机的初步电磁设计;然后利用电机设计软件对上面的电磁设计进行核算,修正那些经验选取的参数;最后对修正后的电磁设计结果进行参数化分析,优化电机设计。进一步验证了用最大效率求取电机的机械特性的正确性,结合软件对经验参数的修正和参数化分析,使电机的设计精度较高。

[1] Sawyer B,Edge J T.Design of samarium cobalt brushless DC motor for electromechanical actuator applications[C]//Proc.IEEE National Aerospace and Electronics Conference.2007:1108 -1112.

[2] 方瑞明,吴明,曾国树.基于场路结合法的永磁无刷直流电机性能分析[J].微电机,2003,36,(5):11 -13

[3] 赵博.Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010.

[4] Yun B C,Han K K.A study on the improvement of dynamic characteristics in Interior Permanent Magnet motor by rotor shape design Electrical Machines and Systems[C]//ICEMS.2008:3126 -3130.

[5] 汤蕴珍.电机内的电磁场[M].北京:科学出版社,1998.

[6] 唐任远.稀土永磁电机发展综述[M].电气技术,2005(4):1-6.