基于ANSYS的玻璃钢快艇结构强度分析技术

2011-06-30王宇峰周玉龙

王宇峰,周玉龙

(江苏科技大学船舶与海洋工程学院,江苏 镇江 212003)

0 引言

如今对于快艇的速度和艇型尺度的需求越来越大,越来越多的新兴材料应用于快艇,新型快艇的结构越来越复杂,结构受力条件也复杂多样,传统的强度校核方法很难适用于这类新型的快艇。目前有限元方法在钢质快艇的强度校核计算上已经取得了成功,因此采用有限元方法来校核新型的快艇结构强度是切实可行的。

结构强度有限元分析过程主要包括前处理和后处理。在用有限元软件进行船舶结构强度有限元分析时,建模及数据的输入将耗费工作人员大部分的时间和精力[1],所以人们提出了参数化建模的思想。然而,目前还未出现玻璃钢快艇结构的专门的参数化有限元软件,针对这一现状本文开展这方面研究工作。

1 玻璃钢快艇的艇体结构特点

在考虑快艇结构形式时,一方面要考虑艇体尺度大小,另一方面需要区分航速和主要用途[2]。本文所针对的玻璃钢快艇是艇长在15~25 m左右的玻璃钢滑行艇。艇底采用曲面层合板纵骨架式结构;舷侧板架有两种形式,一种为曲面层合板全肋骨形式,主要是用在艇体机舱区,另外一种为夹芯舷侧板半肋骨形式,主要用在居住舱区;甲板板架有三种形式:(1)甲板板为夹芯结构,无纵骨和横梁。(2)甲板板为夹芯结构,有纵骨和横梁。(3)甲板板为层合板,有纵骨和横梁。此外,在艇体的舭部折角线处还有玻璃钢快艇特有的压浪板块结构和在甲板边线处的三角板块结构和梯形舷墙结构。

在采用玻璃钢制作艇体的骨架梁材时,由于玻璃钢材料弹性模量低,一般采用闭合式截面,主要采取具有弯曲和轴向压缩稳定性好的矩形、梯形和帽形截面梁。

2 玻璃钢快艇参数化建模分析程序

2.1 程序主要组成部分

任何一个完整的结构计算辅助分析系统都要包括前处理、计算和后处理三个主要部分。对于专用于玻璃钢快艇的结构有限元分析程序(以后称为Yacht-FEA)也具有以上三大部分。在ANSYS平台上,利用ANSYS软件二次开发语言APDL,开发玻璃钢快艇的艇体结构参数化有限元建模分析软件,形成高效的快艇舱段结构参数化有限元分析流程。

2.2 Yacht-FEA与ANSYS软件的接口

接口用来完成Yacht-FEA与ANSYS的连接。启动Yacht-FEA软件后,首先调用searchAnsys()函数来判断该计算机中是否安装ANSYS软件,并决定Yacht-FEA程序是否能够使用。如果该计算机中安装了ANSYS软件则将安装路径赋给一个变量,之后,Yacht-FEA将通过Initial()函数来修改ANSYS的启动文件,将ANSYS的工作路径设在Yacht-EFA的本地路径中。

ANSYS为用户提供了一种批处理计算模式,其后台计算格式为“Ansys100.exe Input Name Out Name”,其中Input Name和Out Name分别为输入和输出的文件名。输入文件即为控制文件,输出文件用于保存计算结果。因此Yacht-FEA利用VB.NET中Shell函数来实现计算程序的调用和计算文件的提交。分析完成后,Yacht-FEA将会调用deletAnsysFile()函数让用户决定是否删除分析过程中产生的一系列文件(文件包括几何模型、日志文件、错误日志等)。

2.3 坐标系建立和编号控制

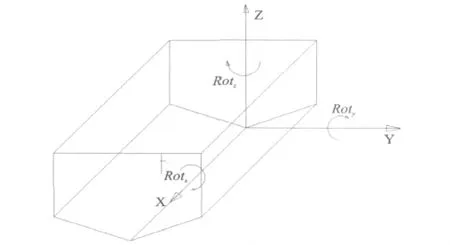

首先建立坐标系,坐标系如图3所示,x表示艇体纵向坐标,y表示艇体横向坐标,z表示艇体垂向坐标,原点在基线上。

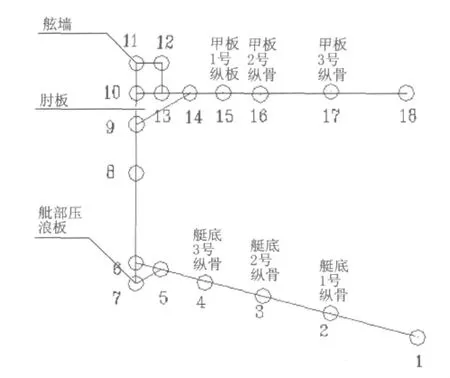

对于关键点的编号和控制,关键点编号的个位和十位为横向方向上型值点号,编号的百位和千位为肋位号,如图1所示。在关键点的基础上建立更高级的图元。同时在生成自动编号的图元时,用*GET命令标记已生成线和面最大标号,方便后续点、线和面的选择。

图1 关键点编号

对于线的编号控制,在生成肋位线及肋骨相关型线的命令是使用“spline”命令,该命令无法直接定义线的编号,但是具有一定的规律性。因此,线编号的控制是根据线所在肋位用*GET命令来控制的。

2.4 关键点的生成和模型的建立

关键点是根据游艇的肋位和纵向构件交点的坐标生成的。当选中某肋位,输入(y、z)坐标值,生成关键点如图2所示(本文算例肋位有18个关键点)。同样方法生成所有肋位关键点。

在对艇体进行建模时可将艇体的舱段分为艇底板架、舷侧板架和甲板板架。艇底板架的艇底外板为层合结构。艇底的纵骨和肋板为帽形结构,其中每根纵骨在长度方向上变化不大,与纵骨不同肋板在横向上变化较大,在艇体中心处高度最高逐渐向两舷递减。因此,纵骨用梁单元来描述,而肋板用板单元来描述。在艇体舭部的压浪板块、甲板边线处的三角板块和梯形舷墙对艇体强度有很大的影响,因此在建模时需要体现出来。当艇体的关键点输入后,用“spline”命令调用各关键点,建立各个肋位的样条曲线,由这一系列的样条曲线以蒙皮的方式生成光滑船底板、舷侧板、甲板板曲面,同时生成纵骨线。

图2 关键点生成

2.5 梁截面和开孔的处理

玻璃钢快艇的骨材是帽型结构,在ANSYS中并无6个自由度的复合材料梁单元,所以需对这种结构进行简化处理。考虑到其芯材材料的弹性模量很小,可以简化其结构。把材料中间的芯材省去,转化后的型材截面积几何属性与原帽型截面几何属性相同,并编写截面输入生成宏程序。

根据舷侧和甲板开孔的特点采用不同的开孔方法。对于舷侧的开孔,由于开孔比较自由,所以采用布尔运算生成;艇体甲板的开孔主要是开在甲板纵骨和甲板横梁之间,因此只需在有限元模型划分好后,将开孔部分的单元删除。这种方法虽然在实体模型上未对甲板进行开孔,但是,在有限元模型中相当于对甲板进行了开孔,这样可以减少建模工作量。

2.6 属性定义及网格划分

几何模型仅是描述空间形状及结构定位,只有在对各种板材、骨材结构的材料属性进行赋值并划分网格后才能进行有限元分析。玻璃钢游艇中使用的材料有两类:铺层塑料增强纤维与夹层结构中的芯材。铺层塑料增强纤维材料属于正交异性材料,在对该材料属性进行设置时需要输入3个主方向的弹性模量、剪切模量和泊松比。芯材主要是使用PVC材料,属于各向同性材料。

为了准确地表达玻璃钢结构性质,软件中需要输入大量的参数来建立层合结构模型,其中包括每一层的厚度、材料号和纤维方向(主方向),因此铺层设置的前提是所有的材料参数已经设定完成。铺层结构是通过单元实常数来模拟,所以进行铺层设置之前需要选好单元类型,如果结构中带有夹层还应该打开相应的单元选项。游艇结构中凡铺层不一样的地方都应该为其设定独立的单元实常数。函数sidelayers()用来定义舷侧铺层的实常数。

ANSYS有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的准确性。本程序通过限定单元边长的方法实现对单元大小的控制。

2.7 约束与载荷

整个舱段结构相当于1个空间梁,空间梁有6个自由度,即3个位移与3个转角,分别为ux、uy、uz、Rotx、Roty、和 Rotz。它们在总体坐标系 XYZ 下的符号如图3所示。

图3 自由度方向

(1)当整个舱段在前后舱壁为自由支持时

在前舱壁处:ux=uy=uz=0

在后舱壁处:uy=uz=0

(2)当整个舱段在前后舱壁处为刚性固定时

在前舱壁处:ux=uy=uz=0

在后舱壁处:uy=uz=0

由于载荷及模型的横向对称性,只需要建立半宽模型,所以要在中纵剖面处施加对称约束。在有限元分析过程中约束可以加在几何模型上或者有限元模型上,本程序将约束施加在线及关键点上。

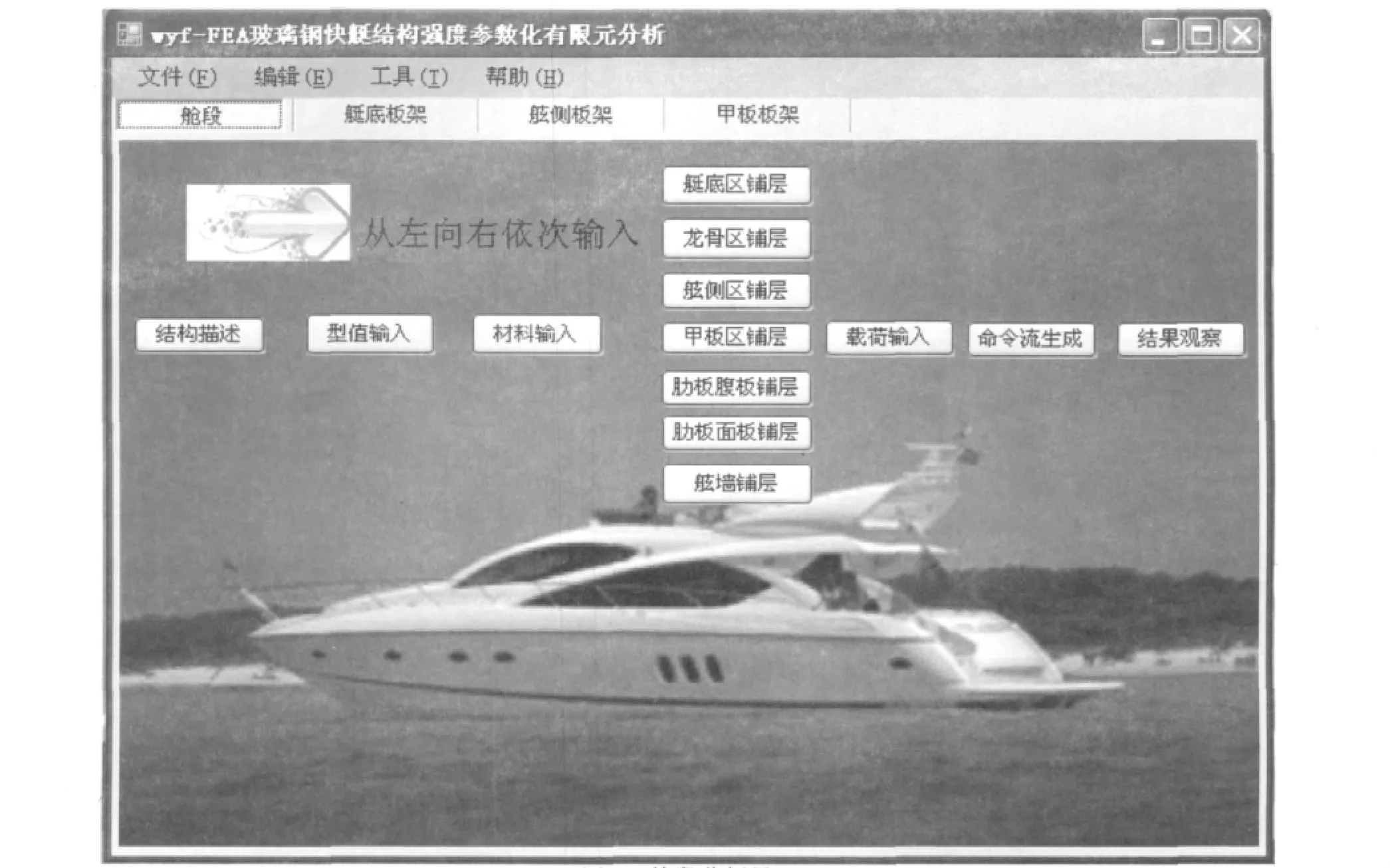

3 界面设计及应用实例

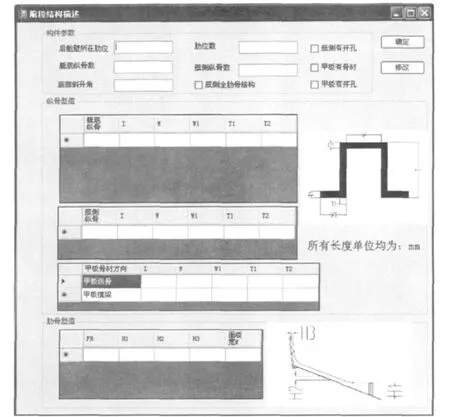

使用VB.NET平台编制图形界面,实现模型参数的界面化输入。应用该系统对玻璃钢快艇舱段强度进行分析,将会大幅度减少工程技术人员的工作量,提高计算分析的效率。图4和图5是Yacht-FEA有限元分析程序的2个主要界面。

图4 舱段分析界面

图5 结构描述界面

为验证Yacht-FEA系统的实用性和可靠性,本文对某玻璃钢游艇[2]开孔舱段进行结构强度有限元分析。图6为开孔舱段有限元模型,得到的网格形状也较为理想。

图6 开孔舱段有限元模型图

图7和图8为舱段的位移和应力图。应力最大处在舱段的中部6号肋位舭部折角线处,最大值为143.7 MPa。算例采用的材料抗弯曲强度为290 MPa。该玻璃钢快艇是国内某游艇公司2008年的产品,经过2年多的使用,结构状态良好。

4 结语

本文运用ANSYS的参数化技术,对玻璃钢快艇的几何尺寸、材料属性、载荷和边界条件等设计参数进行有限元的参数化建模。同时针对强度分析所关心的内容,在后处理中采用批处理的方法实现一键式查看结果,从而使玻璃钢舱段的有限元分析更加快捷。该方法不仅克服了常规有限元分析周期长、程序代码利用率低的缺点,同时能够保证程序的可靠性和稳定性。

图7 开孔舱段的变形图

图8 开孔舱段的应力图

[1]陈德人.参数化设计模型与方法[J].浙江大学学报(自然科学版),1995,29(2):170 - 182.

[2]刘雪松,周玉龙.夹层结构玻璃钢游艇整船结构强度有限元分析[J].中国舰船研究,2010,(2):45-48.