基于PSPC的涂装工艺优化方案的研究

2011-06-30徐荣远

严 勇,徐荣远,赵 丽

(南通明德重工有限公司,江苏 南通 226361)

0 引言

自2008年7月1日起,《船舶专用海水压载舱和散货船双舷侧处保护涂层性能标准》(简称PSPC)正式实施,国内造船界对标准的强制实施给予了高度重视[1]。PSPC适用于不小于500总t的所有类型船舶专用海水压载舱以及船长不小于150 m的散货船双舷侧处所,其强制实行时间为2008年7月1日及以后签订建造合同的;或无建造合同,则为2009年1月1日铺龙骨或处于类似建造阶段;或在2012年7月1日以后交船的船舶。

目前国内对涂装工艺优化的相关文献数量不多,绝大部分研究集中在涂料方面且在实验室完成。作为企业更注重的是施工效率和成本,因此本文旨在使用国际先进性涂料前提下充分发挥其优势,在符合PSPC的规范下以实际的船体结构分段研究最佳工艺,以提高涂装效率,降低施工成本。

1 试验材料及方法

1.1 实验材料及实验前准备

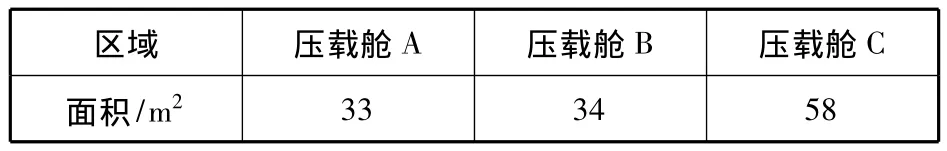

本次试验使用立邦公司提供的NOA 60 HS的视可测涂料作为喷涂材料。基体内部结构如图1所示,材质为碳钢。各喷涂区域面积见表1。

表1 基体内部结构对应的涂装面积

图1 基体内部结构

涂装前表面处理:涂装前将结构表面冲砂至ISO Sa2.5级,表面清洁度达到PSPC规范要求。所有孔洞采用薄膜从外侧进行封堵,以防止造成不必要的污染。为更切合实际,喷涂后将薄膜去除以保障良好的通风,保障涂料正常固化。

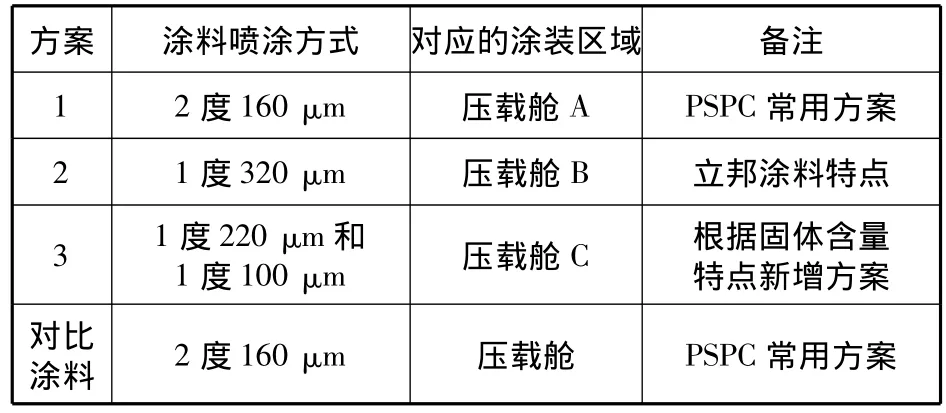

1.2 试验方案

根据立邦视可测涂料的特点以及PSPC现行规范,本次试验方案见表2。

表2 实验方案

1.3 喷涂设备

本次试验使用美国固瑞克喷漆设备,其型号为X60DH3,压力比 60:1。

1.4 干膜厚度测量方法

根据 PSPC的90/10原则,采用日本生产的KEET的LZ990系列磁性测膜仪对规定舱室内涂料膜厚进行测量。设备量程为0~1500 μm,精度为(50±2)μm。

1.5 涂料用量统计

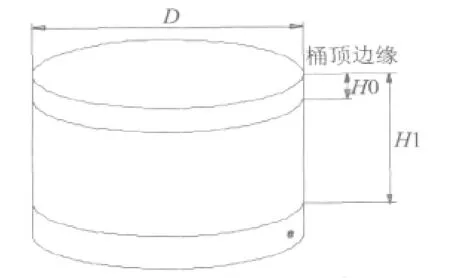

图2为涂料用量测量示意图。

图2 涂料用量测量示意图

(1)根据图2,使用卷尺在涂料桶的顶部沿直径方向,取3个不同区域测量其内部长度,以其平均值作为内径D。

(2)在各方案施工之前,使用卷尺在液面和涂料桶的顶部之间,取3个不同区域测量其垂直距离,以其平均值作为施工前的液面高度H0。

(3)在各方案施工结束之后,使用卷尺测量在液面和涂料桶的顶部之间,取3个不同区域测量其垂直距离,以其平均值作为施工后的液面高度H1。

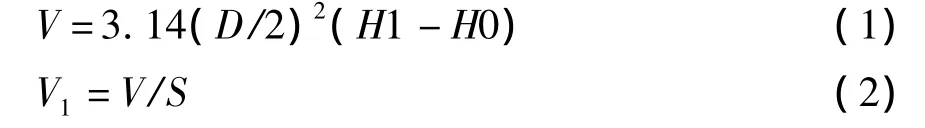

(4)各方案涂料使用量和单位面积的涂料使用量的计算公式分别如下:

式(1)~(2)中:V为涂料实际用量,L;V1为单位面积涂料用量,L;S为各方案对应基材的表面积,m2。

1.6 单位面积的施工时间计算方法

单位面积施工时间为:

式中:t为单位面积施工时间,h;T为涂装时使用秒表记录方案施工所需要的总时间,h。

1.7 涂料消耗系数

根据此前获得的涂料实际使用量V,基材表面积S,涂料的固体含量 v,可获得以下公式:

式中:k为涂料消耗系数;DFT为涂料额定干膜厚度,μm;v=79%。

2 试验结果及讨论

2.1 涂层外观

外观检查后发现,方案3和方案2的球扁钢结构反面出现不同程度的针孔见表3。可能原因是视可测涂料的固体含量较高。因预涂的膜厚较大,随后喷涂的涂料在此处堆积,致使涂料中的溶剂无法在干燥前克服涂层阻力进行逃逸。当涂层表面干燥后,随温度升高,溶剂蒸发成气体同时体积膨胀。当气体压力大于外界压力时,气体冲破涂层表面,并在表面留下大小不同的针孔[3,4]。

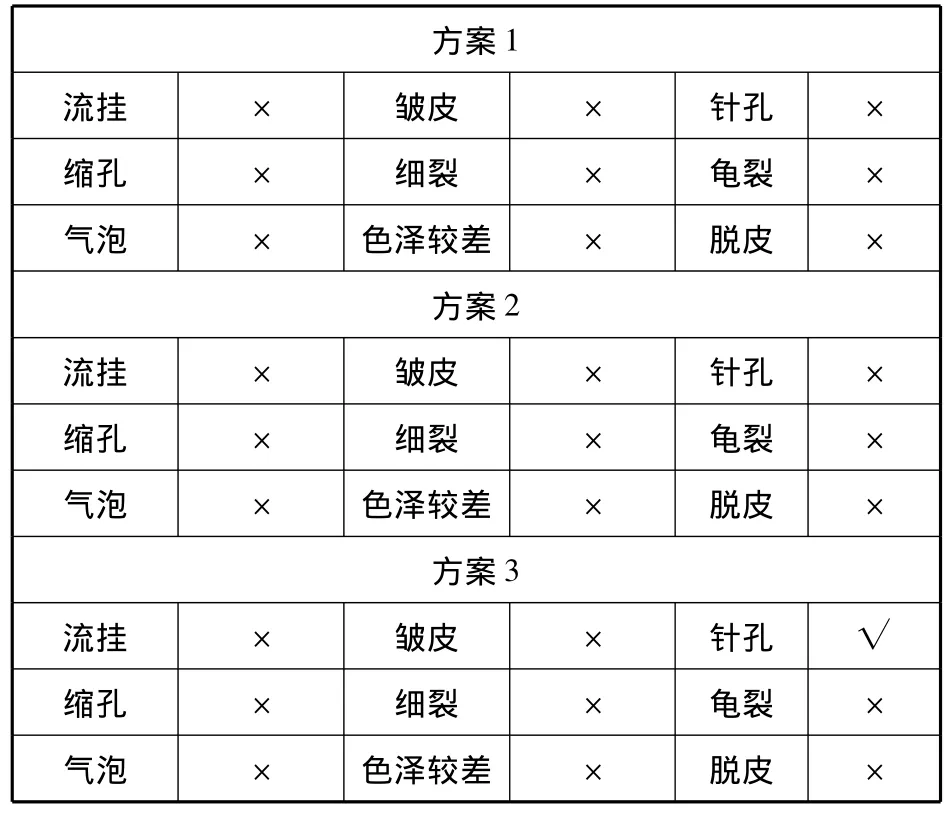

表3 不同方案下涂层表观特征

2.2 3种方案的膜厚分布情况

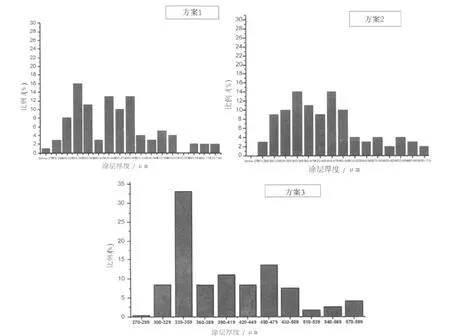

图3为不同方案下涂料膜层分布比例。由图3可知,采用方案1获得的膜层厚度变化比较大,其中低于270 μm及高于600 μm的膜厚百分比分别为1%和10%;而采用方案2进行施工,大于600 μm的膜厚百分比约占11%,无低于270 μm的膜厚;相比较而言,方案3几乎无高于600 μm以上的膜厚,不足290 μm的膜厚百分比仅占0.3%,绝大部分膜厚集中在300~480 μm之间,该部分百分比约占83.4%。造成这样的原因是由于所使用的是视可测涂料,其特点是当涂层厚度达到规定值时,其颜色达到亮黄色,而小于此膜层下,膜层颜色为淡色。方案1施工时因无法正确判断湿膜厚,致使膜厚变化幅度较大。而方案3之所以膜厚度变化幅度较小,主要是第一度膜层颜色较接近亮黄色,故施工人员容易判定其膜厚变化情况,致使第一度膜厚较为均匀。喷涂第二度涂料时可通过观察膜层颜色进而控制其膜厚。方案2变化幅度较大的原因是使用该方案膜层在280 μm以上颜色变化不大,致使膜层过厚或过薄。

2.3 涂料消耗量及涂料消耗系数

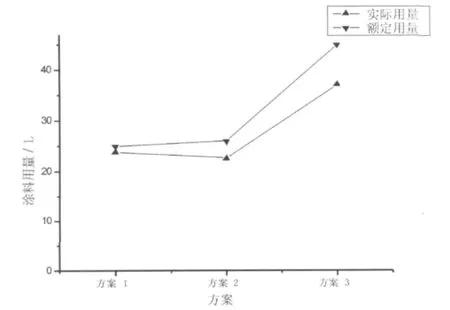

根据式(1)获得图4中不同方案下涂料实际消耗量和额定消耗量。其中额定消耗量是根据对比涂料的实际消耗系数,通过式(5)计算获得。从图4可以看出,在各方案下实际消耗量均低于额定用量,其中方案3的涂料消耗量与额定用量之间相差较大。其原因是施工时涂料损失和后期涂料修补用量较少,以致最终的实际使用量与额定用量差别较大。

图3 不同方案下膜层厚度分布比例

图4 不同方案下涂料实际使用消耗量与额定消耗量

图5 不同方案涂料对应的实际消耗系数

根据式(5)获得图5的不同方案下方案涂料对应的消耗系数。其中方案3对应的涂料消耗系数为1.8;方案2对应的涂料消耗系数为1.85;方案1对应的涂料消耗系数约1.95。而目前公司使用的对比的涂料消耗系数为2.1。相比之下,方案3的消耗系数最小,且远小于对比涂料消耗系数;方案1与对比涂料之间也有一定的差别,但差别不大。引起方案3与对比涂料之间差距较大的主要原因是该喷涂的工艺使涂料使用量降低较大,致使最终的涂料消耗系数减少。

2.4 单位面积的施工时间

施工时间包括施工时喷涂时间、膜厚检查时间、涂层修补时间和报检时间,其中报检时间是指每道涂层完工后报请船东和涂料商进行检查所消耗的平均时间。本次试验各方案下施工时间和单位面积消耗时间见表4。

可以看出,方案1、方案2、方案3单位面积的施工时间均比对比涂料的少,其原因是该涂料为视可测涂料,涂层膜厚测量所消耗的时间较低。不同地方在于,方案1与对比涂料的施工效率差别不大,方案3与对比涂料的单位面积施工 时间相差较大,主要是因为涂装工艺不同所致。采用后者方式施工,其检查和修补时间较短,进而节省了单位面积总的施工时间,因此方案3的涂装效率相对较高。

表4 各方案的施工时间及单位面积施工时间

2.5 单位面积涂料的实际用量

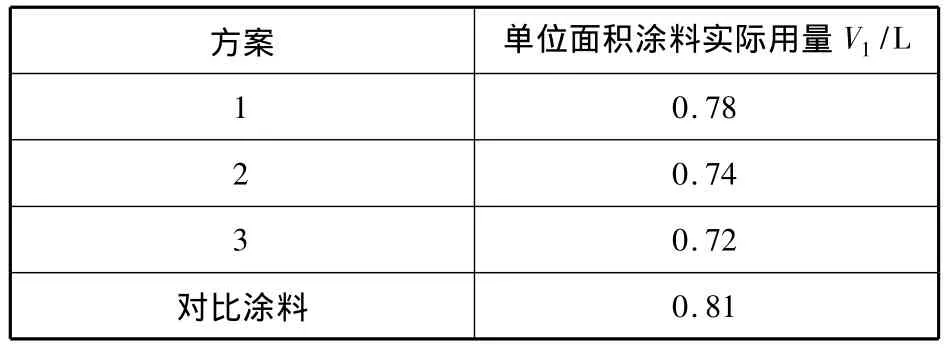

根据式(1)和式(2)获得单位面积涂料的实际用量V1见表5。

表5 各方案单位面积涂料的实际用量

从表5可以看出,方案3的单位面积涂料消耗量最低,方案1与对比涂料的用量相当。与对比涂料相比,采用方案3可大大降低涂料的使用量,从而降低涂装的涂料成本。

3 现场反馈的施工难易程度

各方案之间差别明显,主要体现:在施工方面,方案2和对比涂料较容易施工;方案1因颜色较浅,喷涂在作业时涂层湿膜分别不明显,故难以把握喷涂尺度;方案3介于方案1和方案2之间。在涂层修补方面,方案3相对较容易,而方案2和对比涂料不容易修补,拐角处和边角处修补量较大,需要多次检查和修补才能达到要求的膜厚。

4 结语

综合以上实验比较结果可以看出:最佳涂装工艺的方案为方案3。按照方案3施工,可充分发挥NOA 60 HS涂料的性能,并获得较均匀的涂层表面;单位面积涂料用量和消耗系数均比其他方案低;与对比涂料相比,采用方案3的涂装工艺,单位面积可节约32%左右的施工时间,也少于传统的施工方式(方案1)以及1度成膜的施工方式(方案2)。因此采用方案3,既降低了涂料成本,又大大提高了涂装施工效率。

[1]赵任张.PSPC技术要求现状分析[J].船舶工程,2010,32(S1):18-21.

[2]汪国平.船舶涂料与涂装技术[M].北京:化学工业出版社,2003.

[3]洪啸吟,冯汉保.涂料化学(第二版)[M].北京:科学出版社,2010.