橡胶轴承加工方法及应用

2011-06-30蒋南平

蒋南平

(江苏镇江五峰山船厂,江苏 镇江 212133)

橡胶在-50~150℃温度范围内具有良好的弹性、柔顺性、易变性、复原性和耐泥沙性等特点,因而橡胶轴承成为国内在役船舶中普遍使用的艉轴轴承之一。但是橡胶易老化、易腐蚀变质,使得船舶修理周期缩短。

某型舰船在进行中级修理时,艉轴修理是修理过程中的关键步骤。其中更换轴承橡胶条,更是关键过程中必须进行的一道重要修理工序。轴承的切削加工是轴承修复后,舰船使用情况的关键因素。在选用了满足要求的金属橡胶条后,制定有效的加工工艺显得尤为重要。

1 加工现状及要求

橡胶轴承由轴承衬套内加装金属橡胶条组成。橡胶内部夹有规定尺寸金属条,此金属橡胶条在船舶修理时定制。橡胶轴承加工结构图如图1所示,图中尺寸为mm。

橡胶轴承是滑动轴承,工作时橡胶轴承以水作润滑剂,支撑相对旋转的艉轴。船舶螺旋桨在不规则水流冲击下,艉轴会产生振动,而橡胶轴承起到了承受载荷和缓冲冲击振动的作用,对船舶的平稳航行起到至关重要的作用,因此也要求橡胶轴承加工后的表面粗糙度达到Ra1.6。

轴承与艉轴间的装配间隙:1.5 mm,橡胶轴承内径:Φ343 mm,最大回转直径:570 mm,长1645 mm。橡胶的材质:橡胶217。

根据零件尺寸,我厂适用于加工的机床型号为:C63125。机床最大回转直径 1200 mm,加工长8000 mm(可进行16000 mm艉轴校调),最大转速200 r/min。

图1 橡胶轴承加工结构图

2 加工中的问题

2.1 橡胶加工特点

(1)由于橡胶的弹性模量小,弹性恢复快,在切削中极易变形,很难控制橡胶的尺寸和形状精度,特别是在小余量时,刀具很难切下切屑。

(2)橡胶的硬度和强度很低,要求刀具的楔角小,刃口锋利,切削时以切割为主。当刃口的圆角增大时,就很难进行切削。一般选择刀具的前角为45°~55°,后角为10°~15°,楔角为20°~30°。刀尖部分要磨出大于进给量的修光刃或圆弧,否则切屑容易粘在已加工的表面上,影响切削质量,因此打磨刀具的角度对工人技术水平的要求很高。

(3)橡胶的导热系数低,约为一般钢材的1/350,其硬度和强度也很低,因此切削时产生的热量少。但是切削橡胶的刀具楔角很小,散热条件差,加之它的弹性恢复大且快,使得刀具和工件的摩擦加剧,刀具很容易变钝。一般要求选用刀具的材料导热性好,又能打磨出锋利的刃口,如高速钢、YG6X、YG8等牌号的硬质合金。

(4)橡胶在连续切削时,切屑成带状,不断屑。要求通过改变刀具的几何角度,来控制切屑流向,避免切屑缠绕在工件或刀具上,影响工作的顺利进行。

(5)切削橡胶时,一般不用切削液。若必要时,只能采用水溶液。禁止用油类作为切削液,以防止橡胶的变质和变形。

2.2 工件及机床特点

(1)由于工件过长,四爪卡盘配装中心架后,机床运行时零件仍产生较大的离心力,使机床不能高速运转。

(2)加工精度与机床转速成正比,同时加工精度还与材质有关。橡胶在进行低速加工的情况下,有成块被啃落现象。相比金属加工所需要的转速要高得多,但机床转速不宜选择太高,以防止切削温度超过150℃时,使橡胶软化。

(3)用高速钢刀具进行橡胶轴承内孔切削时,随着刀具轴向进给加大,刀具切削力的作用使橡胶让刀明显。

(4)切削热的作用使橡胶产生热膨胀,而一般中小型企业受限于技术和仪器配备等因素,很难对当时加工批次的橡胶的热膨胀系数进行测定,这导致橡胶轴承加工冷却后,直径尺寸超差,长度方向尺寸形成锥度,通过调整刀具进给量仍很难保证加工精度。

(5)车削时,刀排过长,随着深度加大,加工过程中尺寸变化更难于发现和测量。刀排振动随内孔加工深度增加而加大,零件加工后尺寸不易控制。

分析结果:仅对零件进行车削加工,零件的加工表面毛糙,尺寸精度不能保证。

3 工艺方案设计

针对上述问题,制定工艺时增加一道磨削工序,可弥补车削的不足。对上述轴承的加工,至少选择大型号深孔内圆磨,而考虑到船舶修理行业的机床配置特点,一般工厂都没有满足加工工件所需的深孔内圆磨床,通常可以有以下两种方法解决:

(1)购置新机床,仅解决一道工序加工问题;同时购置深孔磨床,向机床制造厂家订购,需要很长一段时间,将会影响加工的周期;需花费相当可观的费用支出。

(2)利用现有设备,增加工装解决磨削问题,既解决了加工周期的影响,又能节约开支。

因此,改装设备比购置新设备更经济。既可跟踪质量进度,又能以此编定出工艺规程,规范加工,为以后工作带来方便。

比较两种加工方法的特点后,确定了在车床大拖板上加装简易动力头来解决磨削问题的方法,即工件在同一台机床上完成车削和磨削两道工序。

4 磨削橡胶特点

(1)橡胶的弹性大,导热性差,磨削时磨屑容易堵塞砂轮,使砂轮失去磨削能力,从而造成工件表面的不平整等缺陷。同时磨削中产生切削热,使得橡胶气味弥散,污染了空气。干磨时,产生的磨屑飞扬;湿磨时,橡胶吸油后会膨胀变形,因此不能使用含有油的乳化液。

(2)砂轮的选择,这是影响磨削质量的重要因素。根据橡胶的磨削特点,为了防止磨屑堵塞砂轮空隙,应选用中等粒度陶瓷结合剂的大气孔砂轮,日常生产中一般用(60~70)目的中软硬度砂轮。

5 主要加工工艺及说明

5.1 设备

型号:C63125。

动力头:4 kW高速电机(转速为2880 r/min)和一级皮带轮加速,速比1.375。

5.2 工具

高速钢刀具、加长刀排(满足900 mm,粗、精加工时工件需调头,以轴承外圆为基准校调)。

碳化硅砂轮:(60~80)目。

5.3 粗加工车削

机床主轴转速:70~80 r/min。

切削角:主偏角加工,以减少切削阻力,降低刀排振动。

预留磨削余量:3~4 mm。

5.4 精加工磨削

机床主轴转速:60~70 r/min。

动力头主轴前端装大皮带轮动力头主轴转速:2880 r/min,小皮带轮联接刀排(加装联轴节固定做刀排的支撑),砂轮转速约4000 r/min,动力头主轴与机床主轴平行,转向与机床主轴转向相反。

5.5 排屑

连接空气压缩机,把加工件内孔的橡胶粉末吹出,降低加工空间内的温度。有条件时,增加车间的排风设施。

5.6 选择参数理由

依据《机械加工工艺手册》对橡胶加工的要求作为参考,车床的主轴转速为60~70 r/min、磨削转速为4000 r/min;选择旋转工件与转动磨头磨削速度匹配,并经多次调试,要求磨下的橡胶呈粉状,砂轮不爆裂,最终得出达到满足零件表面加工精度的要求而定的。

施工时利用了现有设备,以最小的投入制作工装,同时还可通过皮带轮大小,调整速比,以选择合适的砂轮转速,也可直接购置所需转速的电机。

砂轮用过棕刚玉等种类,调试结果以碳化硅砂轮最好。砂轮目数过大,效率低;砂轮目数过小,橡胶粉尘在砂轮表面不易脱落。砂轮目数的选择取决于橡胶性能。

经检验,在加装工装后的机床上加工的橡胶轴承尺寸满足要求,粗糙度达Ra1.6。

6 工艺的效用分析

6.1 工艺可靠性

粗加工时,加工尺寸比较难控制。但精加工时,砂轮相对金属刀具导热性差得多,有效地减小了热膨胀因素的作用。经过多次砂轮加工比较,控制好砂轮目数所加工出的轴承,均能满足要求。经修理后的舰船试航状态良好,交付使用至今无问题反馈。

6.2 工艺实用性

车床上实现镗削内孔,磨削内孔,减少了加工零件的装夹、校调次数,大大提高了工效,便于生产组织管理及质量跟踪。此工艺方法易于在多种较大尺寸轴套类零件的加工上推广使用。

6.3 工艺经济性

仅在初次使用时,增加动力头的开支和参数选择确定时的调试费用,工作效率较高。

7 工艺方法的应用

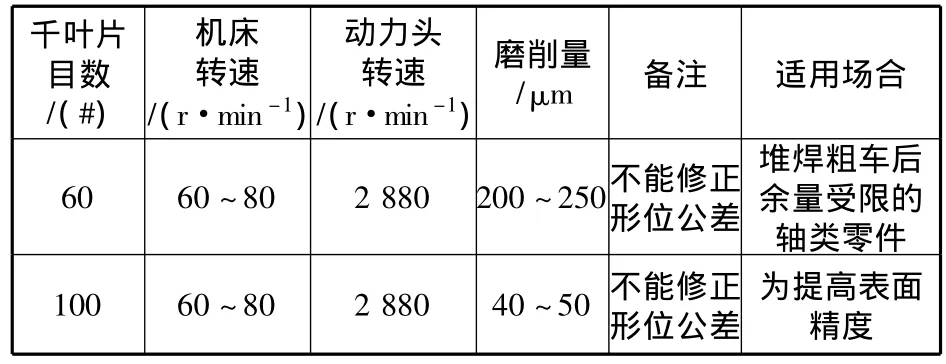

(1)鉴于上述工艺的成功使用,将工艺中使用动力头的方法,推广到艉轴外圆抛光。在动力头主轴上直接加装千叶轮,采用橡胶轴承磨削时机床运行参数,动力头转速为2880 r/min,对轴类零件外圆抛光处理。千叶片目数形成的磨削量见表1。

表1 轴套类零件末道工序加工选择参照表

以上工艺,完全取代了钳工手工打磨抛光,质量大大高于手工操作,粗糙度达Ra0.8。

(2)对舵杆、中间轴、联轴节等轴类零件的修理或制作加工最后一道工序,均可采用抛光方法降低粗糙度值。

(3)上述加工工艺,还可用于高速艇艉轴橡胶轴承等加工,对有V尺寸橡胶零件,仅需将刀排在装夹时,按靠模调整到所需角度。但对直径较小,而且长度小于500 mm以下的橡胶轴承,只需在车床上车削即可达到加工要求。可根据零件直径和长度确定车床型号,车床转速为200~300 r/min。