高速碟式分离机转鼓体结构有限元分析

2011-06-30郑加洲刘峰军王洪琪

郑加洲,刘峰军,王洪琪

(南京中船绿洲机器有限公司 江苏 南京 210039)

0 引言

碟式分离机是应用最广、使用数量最多的离心机之一,广泛应用于医药、食品、化工、石油化工、轻工、生物工程、船舶、涂料等领域[1]。随着分离机广泛的应用和市场需求的变化,又促进了碟式分离机技术的进步。分离机转速从早期4000 r/min左右发展到现在的10000 r/min左右,转鼓体的结构也从简单发展到现在各种各样的复杂结构。鉴于分离机的转速大幅提高以及转鼓体结构复杂化,继续采用经典的弹性力学理论对转鼓强度计算,显然不能满足现在设计需要。因为经典的弹性力学理论适用于结构简单、规则的转鼓主要零件,对几何形状复杂的离心机转鼓各部位的应力状态的计算,最适宜的方法是采用有限元法[2]。

应用有限元法的计算软件有很多,其中ANSYS是应用最为广泛的软件之一。经过不断的改进和完善,ANSYS开发了人性化的分析平台ANSYS Work-Bench。本文就是应用ANSYS WorkBench对转鼓体进行多方面的分析,并对结果进行了分析。

1 转鼓体技术参数、结构及受力分析

1.1 碟式分离机转鼓体技术参数及结构

技术参数为额定转速为9360 r/min,转鼓体材料为不锈钢,其弹性模量 E=206 GPa,密度 ρ=7850 kg/m3。

结构特点:采用环阀排渣结构,在转鼓体壁上开了12个均布排渣槽,其二维结构示意图见图1。

图1 转鼓体二维结构及受力示意图

1.2 转鼓体受力分析

分离机从启动开始,转鼓逐渐增速至额定转速(以下简称启动工况),然后通密封水使活塞及滑块压紧密封圈(以下简称密封工况),再通入物料进行分离(以下简称正常分离工况)。在密封工况时,活塞下表面受到密封水的离心液压力;在正常分离工况时,活塞下表面除受到密封水的离心液压力,还受到物料对活塞上表面的离心液压力,同时转鼓盖内表面受到物料的离心液压力。综合比较这两种工况,在垂直方向上,密封工况密封水离心液压力传递到转鼓体上的影响要比正常分离工况密封水和物料离心液压力传递到转鼓体的大,因此取密封工况为危险工况进行受力分析。

为了简化分析前的载荷计算,提高工作效率,在密封工况下,转鼓体的主要载荷有三项:质量离心力F离、密封水对转鼓体的离心液压力P、由密封水的离心液压力而引起主锁环螺牙对转鼓体螺牙的作用力F螺。受力示意图如图1所示。

其中,P可以通过公式(1)计算:

式中:P为半径r处的压强;ω为转鼓转速;ρ为流体密度;r为计算处流体的回转半径;r0为自由液面内半径。

P在轴向的合力可以通过公式⑵计算:

式中:F为密封水引起的轴向力;ρ水为密封水密度;r1为密封水作用面外半径;r2为密封水作用面内半径。

质量离心力F离理论计算公式为:

式中:m为回转体质量;r为回转体质心与回转中心线距。

由密封水的离心液压力而引起主锁环螺牙对转鼓体螺牙的作用力F螺与转鼓体螺牙对主锁环螺牙作用力是一对相互作用力,大小相等,方向相反。而主锁环只受转鼓体螺牙对主锁环作用力和转鼓盖对主锁环的轴向作用力。这样很容易求得F螺。

2 结构分析

2.1 模型简化及导入

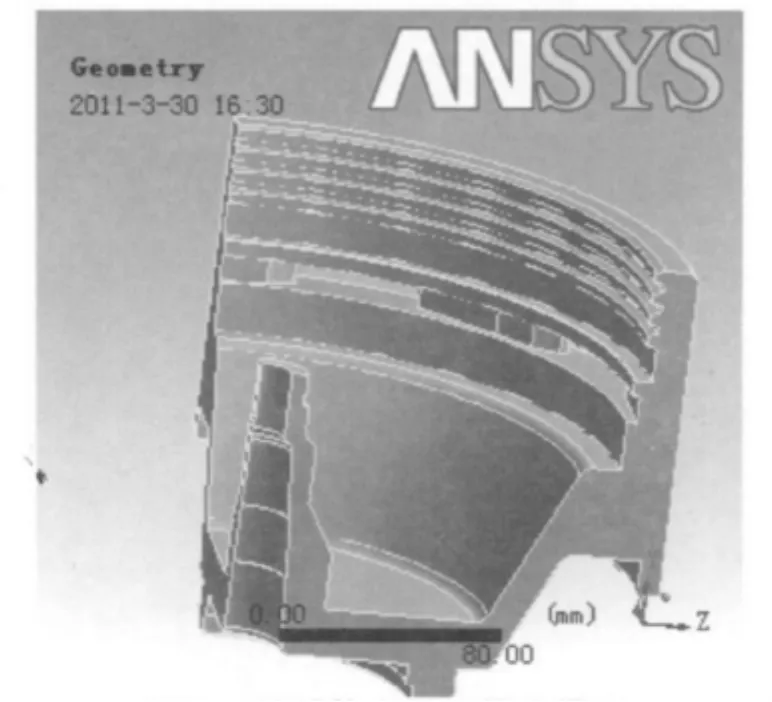

在保证不影响计算精度的前提下使计算更简化省时,有必要对模型进行简化。如忽略转鼓体密封孔、放泄孔、定位销孔等,简化梯形螺纹为梯形圆柱面。由于转鼓体壁有12个均布排渣槽,沿中心线呈周期对称,所以取1/4转鼓体模型加以分析。

由于直接在ANSYS WorkBench中建立有限元模型操作比较复杂,这里采用专业三维绘图软件Pro/E来建立CAD模型,然后通过Pro/E与ANSYS自带的接口把CAD模型导入到ANSYS WorkBench中形成有限元模型。

经过简化的转鼓体CAD模型及有限元模型分别如图2、图3所示。

图2 转鼓体PRO/E简化模型图

2.2 网格划分

由于模型采用三维实体模型,这里选用单元类型为SOLID187,这个单元是10节点实体单元,适于生成不规则网格模型。在转鼓体螺纹区域及排渣槽附近增加局部网格细化控制,对转鼓体整体采取默认自动网格划分。转鼓体网格划分如图4所示。

图3 转鼓体有限元简化模型

图4 转鼓体网格划分图

2.3 边界条件施加及载荷加载

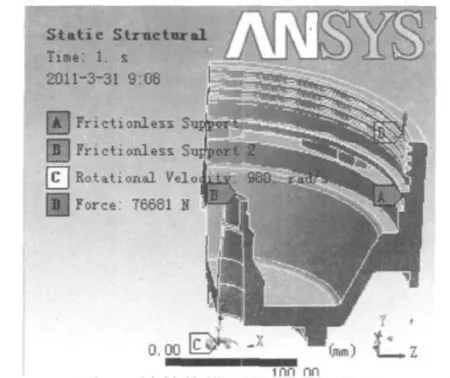

边界条件施加:按周期对称的两侧面无摩擦约束和在芯部顶部的轴向约束。

载荷加载:

(1)质量离心力,在软件中可以通过直接加载转速实现。

(2)主锁环对转鼓体的螺纹载荷可以先建立局部坐标系,然后分别加载轴向和径向分量实现。

(3)离心液压力加载比较复杂:首先通过ANSYS软件的APDL语言编写离心液压力宏程序,然后运用WorkBench的“Named selections”机制,建立加载面上的节点选择集,最后通过Commands项目输入宏程序[3]。约束及载荷加载如图5所示。

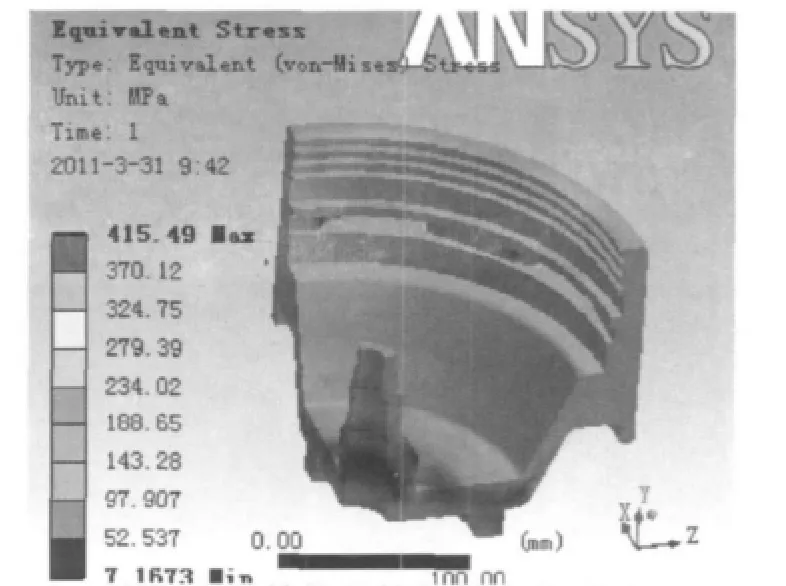

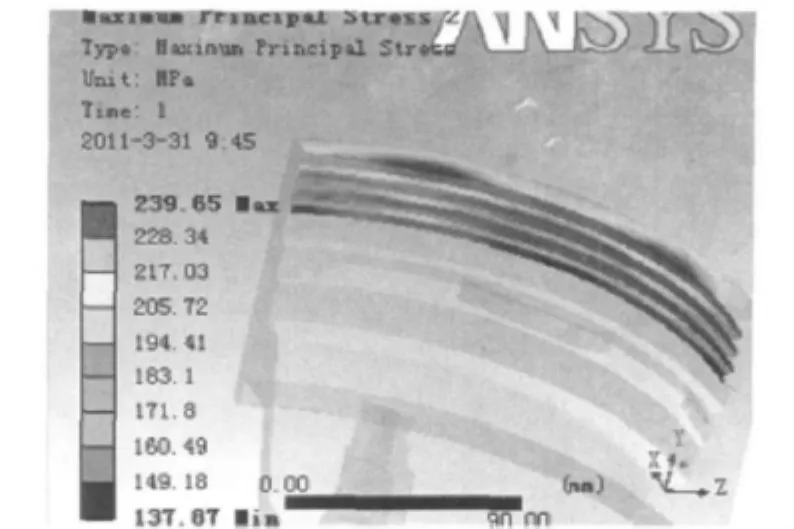

2.4 结果分析

经过分析计算,转鼓体总体等效应力云图、排渣槽处等效应力云图、螺纹处等效应力云图及最大主应力云图分别如图6、图7、图8和图9所示。

综上分析可知,转鼓体螺纹处是高应力区域,最大等效应力和最大主应力分别为249.39 MPa和239.65 MPa,最大位置在转鼓体顶部螺牙区域。从转鼓体的总体等效应力云图和排渣槽处等效应力云图可知,整体等效应力结果正常,在排渣槽处出现应力集中现象,位置在槽与上下面接触交汇的很小区域,在正常工作状态下,它不影响使用。

图5 转鼓体模型约束和加载图

图6 转鼓体总体等效应力云图

图7 转鼓体排渣槽处等效应力云图

图8 转鼓体螺纹处等效应力云图

另外,还可以看出应用ANSYS WorkBench分析的结果比较形象直观,可以从各个方向观察转鼓体应力分布情况,能够为分离机转鼓体设计提供一定的理论指导作用。

图9 转鼓体螺纹处最大主应力云图

3 结语

有限元法已经被应用对转鼓体进行强度及安全性分析,随着有限元软件功能逐渐强大,仿真结果也越来越精确。但是由于分离机本身实际工况比较复杂,如物料多样性、排渣频繁等,也时常由于疲劳出现转鼓体损坏事故。所以,应用有限元法对转鼓体进行疲劳分析将成为下一步研究的重点。

[1]余国琮.化工机械工程手册(中卷)[M].北京:化学工业出版社,2003.

[2]JB/T 8051-96,离心机转鼓强度计算规范[S].