气胎离合器刚度影响因素的数值研究与验证

2011-06-23梁奉兴郑建华

梁奉兴,郑建华,王 基

(海军工程大学船舶与动力学院,湖北武汉 430033)

气胎离合器,是舰船推进轴系中重要的传动装置,其主要功能是实现主机与轴系在短时间内方便、平稳地接合和分离;由于气胎具有一定的柔性,可以作为弹性元件适当补偿主从动轴之间的径向相对位移。

为了更好地研究气胎离合器的位移补偿作用,需要对它的核心部件——气胎的刚度进行研究。周剑平等讨论了承扭工况下气胎的结构对径向和轴向刚度的影响[1],对气胎离合器的设计制造具有一定的指导意义,但没有考虑如充气压强、位移补偿等具体工作条件因素。

本文运用ANSYS软件对气胎进行实体建模,计算了径向静刚度,分析了某型气胎离合器气胎刚度值的影响因素,并尝试从功能关系的角度作出解释。

1 计算模型和假设

1.1 问题简化和相关定义

根据气胎离合器的工作原理与结构,在计算中作如下假设,将问题进行适当的简化:

(1)假设气胎离合器在正常安装和工作条件下,在充气结束后,气胎变形完全均匀,胎体与内外轮毂完全接触,内外轮毂同轴同心,不存在位移补偿。在分析径向静刚度时,假设内外轮毂间有限的偏心,不会使胎体与内外轮毂脱离,而仍保持完全接触。基于此,气胎径向静刚度G可定义为气胎对外轮毂的回复力F与内外轮毂偏心距S的比值。

(2)对于特定型号的气胎离合器而言,气胎材料、结构已定,假设温度、湿度等外界条件不变,则回复力F主要与充气压强P、偏心距S,以及轮毂与气胎的接触条件等有关;

(3)根据离合器实际构造,气胎外墙与外轮毂完全固定,而内墙通过摩擦片在气胎充气后抱紧内轮毂。由于摩擦片与气胎结合紧密,且在计算径向静刚度时无需考虑摩擦片与内轮毂之间的打滑,因此,本文研究中将轮毂与气胎间的接触条件视为粗糙接触(摩擦系数无穷大),抱紧后变形时不产生相对滑动。

基于以上假设和定义,结构和材料确定之后,气胎的径向静刚度主要与充气压强和偏心距有关,本文就这两点影响因素展开研究讨论。

1.2 材料处理

在有限元分析中,材料模型对计算结果影响很大,尤其是对于气胎这种非金属复合材料,其材料模型参数选择更为困难。气胎是内外橡胶层和内夹帘子布层经硫化制成的复杂结构。内夹帘子布,为层合壳结构的帘线-橡胶复合材料,由10层经尼龙帘线和橡胶压延而成的单层板粘合而成。每层单层板的材料和结构完全相同,各层之间材料纵向主方向互相垂直。橡胶是一种不可压缩的超弹性材料,但在气胎离合器中,由于帘线的约束,其应变小于10%,将橡胶简化为线弹性的各向同性材料,可以满足精度要求[2]。根据橡胶硬度HS和弹性模量Er实验数据拟合,得到两者之间的关系式[3]:

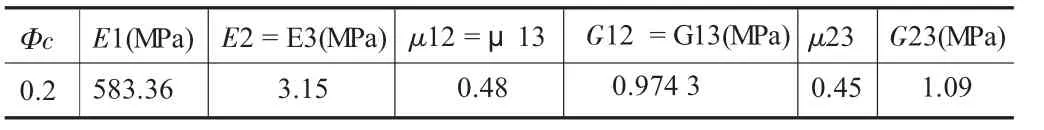

气胎材料的相关参数取值如表1所示。

表1 气胎材料的相关参数

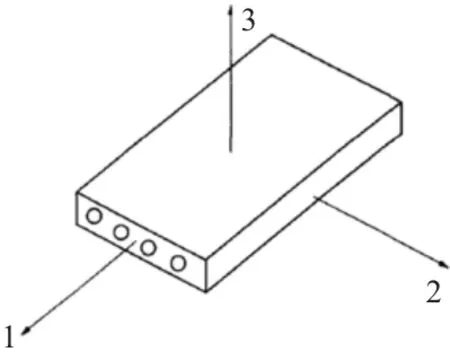

在有限变形的静力分析中,帘线-橡胶复合材料可认为是线弹性、相均匀、正交各向异性;粘合为层合板使用时,可将单层板视为横观各向同性材料[2],如图1所示,2-3平面为横观各向同性面。

图1 单层帘线增强橡胶复合材料主轴坐标系

由气胎结构和材料,各参数确定如表2。

表2 单层板材料参数

1.3 建模

本文用ANSYS的Solid 185单元模拟内外层橡胶材料。Solid185是三维8节点固体结构单元,具有超弹性、大变形、应力刚化、蠕变和大应变能力,还可采用混合模式模拟几乎不可压缩弹塑材料和完全不可压缩超弹性材料。

Solid46是8结点结构实体单元(solid45)的可分层版本,可用来模拟分层厚壳或分层实体,本文用来模拟帘布层。根据气胎结构的对称性,为了节省计算资源,这里取轴向和周向的各1/2,即气胎的1/4进行实体建模,共划分9840个solid46单元,39600个solid185单元。三维有限元模型如图2所示。

图2 气胎1/4实体三维有限元模型

2 计算

2.1 计算方法

根据离合器结构与工作原理,径向静刚度计算分为两步进行:

(1)模拟充气抱紧的过程。建立柱坐标系,Y轴与旋转轴重合,外墙节点施加全位移约束,内墙节点施加径向位移,其数值为充气前摩擦垫片与内轮毂之间的间隙(本文所研究的离合器摩擦片与内轮毂外径间隙为8 mm),并施加轴向和周向的零位移约束,以对应摩擦垫片与内墙的粗糙接触。气室面施加压强载荷P,P值为充气结束后的气室压强,施加求解所必需的自由度约束后求解。

(2)施加位移即偏心距S。在第一步的基础上,保持其它约束条件不变,将外墙节点坐标系转为笛卡尔坐标系后施加X方向位移S,计算后提取外墙节点X方向支反力合力,乘以系数4,其大小就等于气胎对外轮毂的回复力F,进而根据定义计算气胎的径向静刚度。

选择不同的压强载荷P,控制节点位移S,根据计算结果,可分析它们对气胎径向静刚度的影响。

2.2 气室空气压强容积随动变化的处理

在静力分析中,气室内的气体,主要作用是提供足够的压强,保持气胎与内轮毂之间的接触,从而传递扭矩。充气结束后,在理想情况下,气胎无漏气,由于是静力分析,气胎内空气经历的过程,视为等温工况,运用气体状态方程

PV=常数,P为气室内压强,V为气室容积,它们的初始值,都是充气刚结束偏心距

S=0 时所取值,记为 P0、V0。

施加偏心距S后,气胎容积V和内部压强P相互影响,不断变化,也就是压容随动变化,这是计算处理的一个难点。

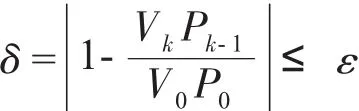

本文在研究过程中,采用多次迭代的方法,第k次迭代时以上一次迭代得到的压强载荷Pk-1为气室压强,有限元计算后提取出变形后容积Vk,如果

(ε由精度要求确定,本文取0.001),

停止迭代,此时的气室内压力Pk-1为偏心后的气压Pf,Vk为偏心后气室容积Vf;如果大于ε,根据气体状态方程,求出Pk=,代入第k+1次迭代。

当偏心距S较小时,由于偏心引起的气室容积变化本身就很小,根据气体状态方程,气室内压强的变化也很小。因此,采用初始充气压强来计算,就可以满足精度要求。在较大偏心距时,原则上应进行迭代计算。

用上述方法迭代计算发现,迭代计算得到的气室压强、容积和外墙节点支反力与以初始充气压强P0为气室压强所得到的结果差别极小。

基于此,在后续的气胎径向静刚度计算中均不考虑气室压强和容积的随动变化,即始终以初始充气压强P0为气室压强。

2.3 内外轮毂偏心距S对气胎径向静刚度的影响

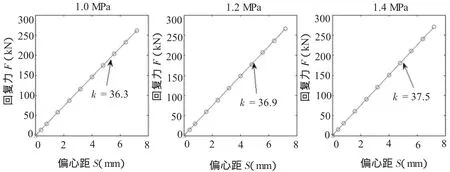

为了分析内外轮毂偏心距对气胎径向静刚度的影响,分别计算了不同充气压强和偏心距时气胎的回复力F,计算结果如图3所示,图中直线为计算结果的线性拟合。

图3 不同充气压强各偏心距下气胎回复力

由标记点和直线的分布关系可知,气室压强一定时,在正常内外鼓筒偏心距条件下,气胎回复力与偏心距呈线性关系。根据定义,直线的斜率k就是气胎径向静刚度值(在充气压强为1.0、1.2、1.4 MPa时,对应的气胎径向静刚度分别为36.3、36.9、37.5 kN/mm,其中1.2 MPa是气胎的额定气压)。

由此可以得到如下初步结论:

一是在小偏心距条件下,气胎径向静刚度为定值,不随偏心距变化;

二是在额定充气压强附近,气胎径向静刚度随压强小幅增大。

2.4 气室压强对气胎刚度的影响

气室内气压促使气胎变形并保证足够的抱紧压力,经计算可知,当充气压强小于0.3 MPa时,气胎对轮毂的平均压力为负值,也就是气胎对内轮毂施以拉力,这意味着气胎不能抱紧内轮毂;气压≥0.4 MPa时,气胎与内轮毂开始抱紧,不同充气压强下气胎的径向静刚度如表3所示。

表3 不同充气压强下的气胎刚度

由表3可知,气室充气压强,对气胎径向静刚度有一定的影响,刚度值随着充气压强的升高而增大,但增幅很小。

2.5 模型验证

对于上述通过有限元分析得到的结论,还需从理论上进行解释。由于气胎材料内部应力分布复杂,通过受力分析方法,对气胎径向静刚度直接进行讨论十分困难,因此本文尝试从能量守恒、功能转换的角度加以分析。

首先,将气胎抱紧偏心的过程,分为无偏心距抱紧和施加偏心距两个过程,对于分析气胎径向静刚度而言,重要的是第二个过程。

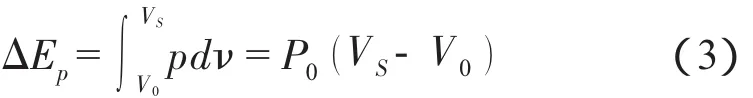

其次,分析在气胎上施加偏心距的过程中,由于是静力分析,动能、摩擦、阻尼等因素可以忽略,根据能量守恒定律,外力功WF全部转化为气胎的应变能的增量△Vε和气室内气体压力势能的增量△Ep,即

应变能的增量△Vε可以从有限元的计算结果中提取。根据上一节的分析,施加偏心距引起的气室内压力变化很小,可以忽略,因此,气室内气体压力势能的增量△Ep可由下式计算

其中:

V0为无偏心距充气后气室容积,

VS为施加偏心距后气室容积。

假设回复力与偏心距之间存在线性关系,则:

其中:k为气胎径向静刚度,u为外轮毂X方向位移,0≤u≤S。

则WF的计算公式为

将计算结果代入上述公式,如果式(2)所代表的能量守恒关系成立,则可以证明回复力与偏心距之间存在线性关系的假设成立,同时也证明计算模型的正确性。

图4表示气室压强为1.4 MPa时,式(5)的曲线和各位移条件下式(2)的标记点之间的关系。

图4 1.4 MPa各偏心距下的外力功

由图4可知,气室压强为1.4 MPa时,式(5)和式(2)的结果能够较好吻合;当气室压强取其他值时,也可以得出相同的结论,从而说明本模型的计算结果是可信的。

3 结束语

本文利用复合材料有关理论,结合实际工作条件,建立了气胎离合器核心部件——气胎的有限元模型,运用有限元分析软件ANSYS对模型的径向静刚度进行了分析计算,利用能量守恒原理验证了模型的可信度。结果表明,在一定的位移范围内,气胎的径向静刚度是一定值,其大小会随着充气压强的不同而产生微小变化,但不受径向位移补偿的影响。

[1]周剑平,马永明,季建刚,王汉江.橡胶轮胎刚度的一种有限元计算[J].船舶工程,2003,3(25):35-37.

[2]洪宗跃,吴桂中.子午线轮胎有限元分析第4讲帘线-橡胶复合材料 [J].轮胎工业,2006,(26):55-62.

[3](美)AN詹特.橡胶工程-如何设计橡胶配件[M].张立群,田 明,刘 力,冯予兴,译.北京:化学工业出版社,2002.