发动机台架试验水泵汽蚀问题研究

2011-06-23韦家良刘高领

张 帆,韦家良,刘高领

(上汽通用五菱汽车股份有限公司,广西柳州545007)

随着发动机新项目开发的日益增多,水泵总成作为发动机的功能件之一,试验验证也随之增多。如何保证发动机各项试验的顺利和高效运行,是设计人员关注的问题之一。

1 汽蚀和泵中的汽蚀过程

液体在一定温度下,降低压力至该温度下的汽化压力时,液体便产生气泡,将这种产生气泡的现象,称为汽蚀。

泵在运转中,若其过流部分的局部区域(通常是叶轮叶片进口稍后的某处),因为某种原因,抽送液体的绝对压力下降到当时温度下的汽化压力时,液体便在该处开始汽化、产生蒸汽、形成气泡,这些气泡随液体向前流动,至某高压处时,气泡周围的高压液体致使气泡急骤地缩小以致破裂(凝洁)。在气泡凝结的同时,液体质点将以高速填充空穴,发生互相撞击而形成水击。这种现象发生在固体壁上,将使过流部件受到腐蚀破坏。上述产生气泡和气泡破裂,使过流部件遭到破坏的过程,就是泵中的汽蚀过程。

2 泵产生汽蚀的条件

式中,

NPSHr为泵汽蚀余量;

ν0为叶片进口稍前的绝对速度;

w0为叶片进口稍前的相对速度;

λ为叶轮进口绕流压降系数;

g为重力加速度;

NPSHa为装置汽蚀余量;

上述式(1)和式(2)称为汽蚀基本方程式。

装置汽蚀余量NPSHr,是指在泵进口处单位重量液体具有的超过汽化压力水头的富余能量,其大小与装置参数及液体性质有关;

泵汽蚀余量NPSHr。是指为了保证泵不发生汽蚀而要求在泵进口处单位重量液体具有超过汽化压力水头得富余能量,它与装置参数无关,只与泵进口部分的运动参数有关,即有泵本身的特性决定。

当时NPSHr=NPSHa,泵汽蚀;

当NPSHr<NPSHa时,泵严重汽蚀;

当NPSHr>NPSHa时,泵无汽蚀。

3 泵汽蚀对发动机台架试验的危害

水泵汽蚀现象会产生噪声和振动,引起过流部件的腐蚀破坏,导致水泵性能和效率下降。在发动机台架试验上发生水泵汽蚀现象时,将导致发动机冷却液流量不足、局部过热;严重时,甚至会因涡流室穴蚀严重而漏水最终导致发动机整体过热而报废。发动机耐久性台架试验耗资巨大,如因水泵汽蚀而导致试验重做将得不偿失,所以,如何最大限度地降低发动机台架试验过程中水泵汽蚀出现的几率,不仅有技术指导意义,也有经济指导意义。

下文就以一起案例,详细分析发动机台架试验水泵的汽蚀问题。

4 案例分析

4.1 故障描述

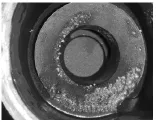

发动机台架试验出现水泵汽蚀,导致试验终止。拆解水泵发现:水泵涡流室严重穴蚀,如图1所示,其他部位正常。

图1 某水泵涡流室汽蚀图片

4.2 原因分析

潜在原因分析。导致水泵汽蚀的潜在原因有:水泵原因,台架装置原因,其它原因。

其中,水泵原因包括:设计原因,即水泵选型时水泵本身的汽蚀余量过高;质量原因,即水泵在制造过程中存在制造缺陷,还有其他的原因。

故障树分析树见图2。

台架装置原因包括:台架装置汽蚀余量过小;台架运行过程中因水泵进水口流速过快、试验开始前未进行排空气或排气未尽,导致水泵进水口处存在空气;其他的原因。

4.3 故障排查

(1)水泵分析。水泵分析包括3项:一是尺寸检测;二是同批次水泵互换汽蚀余量对比检测;三是同类型产品汽蚀余量对比检测。

第一项和二项的目的,是为了检测水泵的制造质量;第三项是为了检测水泵的设计品质。

图2 水泵汽蚀故障分析树

第一项——尺寸检测:

检测项目共2项:叶轮的安装高度,叶轮和涡流室之间的间隙。选取同批次同等试验条件后无故障的样件3件,作为对比样件同时进行检测。检测结果见表1。

表1 尺寸检测结果

叶轮和涡流室之间的间隙,影响水泵的性能和汽蚀。间隙越小,水泵的性能越好,汽蚀性能越差;间隙越大,水泵的性能越差,汽蚀性能越好。

水泵设计一般取该值为(0.8±0.3)mm。叶轮的外圆跳动与水泵的汽蚀性能之间的关系如下:跳动越小,越不易发生汽蚀,而当叶轮外圆跳动超过一定值时,汽蚀的可能性将大幅增加,一般不应超过0.5 mm。

从表1可以看出,检测结果合格,说明该水泵不存在装配品质问题。

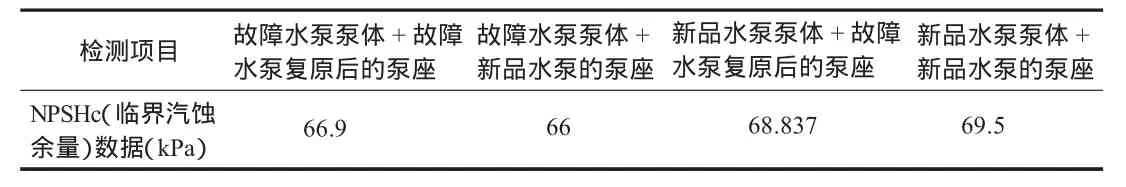

第二项——同批次水泵互换汽蚀余量对比检测:

用铝质修补剂复原汽蚀的泵座,将故障件的泵体和泵座与新品水泵(与故障水泵同一生产批次)的泵体和泵座分别搭配组合后,在同一水泵台架上做汽蚀余量对比试验,测量临界汽蚀余量值。检测结果见表2。

表2 汽蚀余量检测结果

临界汽蚀余量是表征水泵汽蚀性能的重要参数,其值越小,水泵的汽蚀性能越好,越不易发生汽蚀。

从表2中可以看出,不同组合下的汽蚀余量相差无几,说明该水泵不存在铸造和机械加工品质问题。

综合上述2项检测,可以判断:该水泵在制造过程中没有异常,排除水泵品质问题的可能。

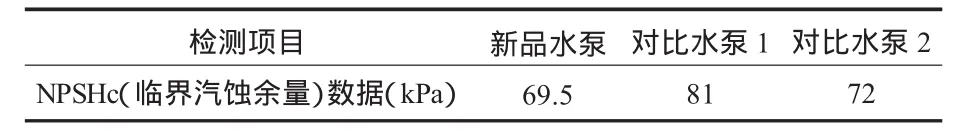

第三项——同类型产品汽蚀余量对比检测:

选取同类型已经量产的水泵2种与新品水泵,在同一水泵台架上做汽蚀余量对比试验,试验结果见表3。

表3 汽蚀余量检测结果

从表3中可以看出,新品水泵优于对比水泵的汽蚀余量,对比水泵已经通过开发阶段的各项试验验证和售后市场的验证,所以水泵的设计选型也不存在问题,排除水泵设计问题的可能。

综合上述3项检测,可以判断:水泵本身不存在异常。

(2)台架装置分析。对试验过程中的台架装置进行检测发现:台架冷却系统由水泵本身驱动,水泵进水口流速不存在异常。但是,台架装置不符合试验规范要求。

体现在:台架水箱放置位置低于水泵进水口,导致水泵处于吸上状态;台架冷却系统的布置不符合整车状态冷却系统的布置要求。

试验人员在操作时,未按照试验要求进行:试验运行前没有对冷却系统进行排气。

解剖发动机缸盖,从图3中可以发现,缸盖水套内部同样存在汽蚀的痕迹,由此可以证明:该水泵汽蚀现象系台架装置原因导致。

图3 剖切后的发动机缸盖水套示意图

4.4 要因确认

综合上述分析可知:台架不符合试验规范要求(水箱放置高度不合理,台架冷却系统的布置不符合整车状态冷却系统的布置要求)以及试验人员操作不合理(试验前未进行冷却系统排气)为导致水泵汽蚀的要因。

4.5 故障处理

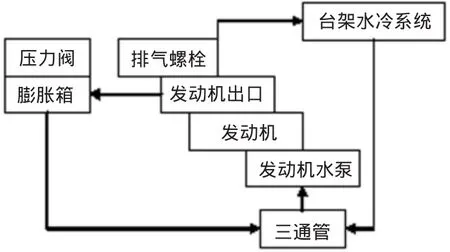

针对台架不符合试验规范要求的问题,改进如下:将水箱位置抬高至高于发动机出水口处,使水泵处于倒灌状态;按照整车冷却系统的布置增加自动排气的循环管路。因为改进后的台架冷却系统具备自动排气功能,所以,台架上不需要配备透明管路用以检查排气后的状态。改进前后的台架冷却系统图见图5和图6。

图4 改进前台架冷却系统图

图5 改进后台架冷却系统图

4.6 试验验证

台架冷却系统改造完成后,进行了多台发动机耐久性试验,试验过程中发生水泵汽蚀现象的概率由30%降低至0%,台架试验运行的可靠性,得到了显著提高。

5 结束语

通过案例分析,采用QC这种解决问题的方法,利用故障树分析发动机台架试验水泵汽蚀的潜在原因,并逐一排查,得出结论如下:台架不符合试验规范要求(水箱放置高度不合理,台架冷却系统的布置不符合整车状态冷却系统的布置要求)以及试验人员操作不合理(试验前未进行冷却系统排气)为导致水泵汽蚀的要因。

针对故障要因,改进如下:将水箱位置抬高至高于发动机出水口处,使水泵处于倒灌状态;按照整车冷却系统的布置,增加自动排气的循环管路。改进后,试验过程中发生水泵汽蚀现象的概率由30%降低至0%,台架试验运行的可靠性得到了显著提高。

本文就发动机台架试验水泵汽蚀问题深入探讨,这种分析问题的方法和解决问题的经验,为类似问题的分析和处理,提供了很好的解决思路和方法,对发动机台架试验有很好的借鉴作用。

[1]王 建,常澍平.循环水泵汽蚀分析[J].河北电力技术,2005,24(6):31-32,36.

[2]孙敬河.循环水泵汽蚀的原因及改进措施[J].化工机械,2003,30(2):96-98.

[3]关醒凡.现代泵设计手册[M].北京:宇航出版社,1995.