中排座椅锁止装置失效分析及优化

2011-06-23罗建国付爱军

罗建国,邹 平,付爱军

(柳州五菱汽车工业有限公司技术中心,广西柳州545007)

座椅的安全性,是指汽车座椅能有效地在事故发生时,最大限度地减轻对驾驶员及成员造成伤害的能力。座椅结构的强度或功能失效,可能会严重危及汽车驾、乘人员的生命安全。因此,针对座椅的安全性能,国家实施了一系列汽车座椅品质强制检测法规。

某型号标准中排座椅在进行安全带安装固定点试验(GB14167-2006)时,出现了座椅锁止装置失效,导致座椅一侧在拉力作用下产生了严重的扭曲变形,不能满足国家法规规定的要求。

本文是基于该型号标准中排座椅改进项目而展开的。在对原座椅结构进行分析后,利用有限元方法,结合Hypermesh和Ls-dyna分析软件,对整个座椅结构进行了有限元仿真分析,模拟了座椅安全带固定点试验全过程,仿真结果准确地显示出座椅结构失效的部位。通过对仿真结果进行分析,确定了座椅结构失效的原因。经过优化后,仿真和试验均表明,新的座椅结构能够满足国家法规的要求。

1 模型的建立

1.1 座椅模型的建立

基于UG三维软件构建的座椅骨架几何模型如图1所示。利用Hypermesh软件建立了座椅有限元分析模型如图2所示。

建模的基本原则是准确性,为了保证计算精度,模型必须能够如实反映座椅的几何特性和力学性能[1]。因此建模时考虑了座椅各个零件对强度特性的影响,并根据影响程度的不同对零件进行筛选和简化[2]:保留了座椅骨架中主要的受力部件,而对外部载荷分配很少的蒙皮、软垫、头枕和钢丝等部件,在有限元建模时不予考虑。

图1 座椅主要部件

图2 座椅CAE模型

单元类型的选取、网格尺寸的大小等因素,会直接影响有限元仿真的计算精度和效率,故在建模时需对座椅各部件进行了区分,根据不同的部件采用了不同的单元进行模拟:

对薄壁件和管状结构件,采用了薄壳(shell)单元;

对上滑轨、下滑轨、解锁手柄导杆和锁钩等部件,采用了体(solid)单元;

座椅骨架之间的焊接和螺栓连接,分别则采用了约束(weld)单元和刚性(rigid)单元;

而座椅中的铰接,则采用了转动铰(revolute)单元。

1.2 接触处理

标准中排座椅总成中,存在滑动和锁止装置,以方便乘员进入或使座椅中的一部分保持在某一使用位置上,这些因实际需要而咬合在一起的部件在载荷作用下,都会有力的传递作用,因此它们之间不能简单地用约束单元进行连接,而是需要通过接触来模拟它们之间的作用力关系。

座椅是多部件结构总成,当座椅受到外载荷作用时,各部件可能会因变形或扭曲而相互接触,产生接触力。故在仿真分析时必须要考虑这一因素,否则各部件变形时,可能会相互穿透,产生不真实的结构位移,导致分析结果出现较大的偏差。仿真分析时,需对座椅设置一个总体单面接触,用于检测座椅所有结构可能发生的接触。

除此以外,系统总体接触中有时可能会出现一些局部区域发生接触失效,所以对这些区域需要单独设置局部接触类型[3]。由于座椅总成中的滑动和锁止装置在实现自身功能的情况下,还需传递载荷,是座椅系统中的主要传载机构,也是座椅强度试验时最易产生问题的结构区域,故本次仿真对座椅结构中的滑动和锁止装置,分别定义了局部双面接触。

2 仿真分析

2.1 边界载荷处理

本次座椅有限元仿真分析,以汽车安全带安装固定点(GB14167-2006)试验法规为依据,模拟座椅在载荷作用下的变化过程。为了尽可能模拟准确,加载时对座椅施加了法规规定的边界载荷(如图3所示)[4],即对上、下人体模型块同时施加13500 N的载荷,载荷沿平行于车辆纵向中心平面并与水平线成向上5°~15°的方向施加;同时考虑座椅施加向前20倍自身净质量的载荷的影响;载荷持续0.2 s;座椅下端安装孔施加全约束并使座椅处于最不利位置。

图3 座椅载荷边界

考虑到试验所用的上、下人体模块几乎不变形,故建模时定义人体模块为刚性体;基于简化原则,安全带采用一维安全带单元(seatbelt)和二维安全带单元(shell)结合来模拟,并赋予实际安全带单位长度质量,以及用曲线定义织带在加载和卸载条件下的受力与工程应变的关系,真实地模拟安全带的性能[5]。同时对安全带与人体模块建立了主从双面接触。

安全带固定点试验是缓慢加载,属于准静态试验,仿真分析时可采用显式方法和隐式方法进行求解。但是隐式求解对于静态和准静态问题,涉及到接触不稳定和极其复杂的接触问题时,很难保证迭代稳定收敛,而显式方法则非常适用于求解各种复杂的接触问题,比较容易收敛。只要积分时间步长小于所要求的临界时间步长,就可以用于准静态分析。故本次仿真采用LS-DYNA显式求解器进行计算。

2.2 CAE分析和结构优化

根据文献[6],当加载速度低于40 km/h时,显式计算值跟准静态试验很接近。因此本文采用的分析时间是250 ms,前100 ms线性增加负荷,之后的150 ms保持规定负荷。

有限元仿真分析结果表明,原座椅总成中的锁止装置在加载至规定负荷后发生失效。从动态图4所示可以看出,加载后,锁钩有向后逆时针转动解锁的趋势;套管严重塑性变形;解锁手柄导杆弯曲变形,并最终从套管内直接滑出,导致锁止装置功能失效。

图4 锁止装置失效过程

故从仿真计算结果可以看出原座椅结构存在以下问题:

首先是解锁手柄导杆约束端的结构强度不足,从图5仿真结果塑性变形图可以看出,套筒与铰接孔焊接区塑性应变达到0.304,套筒焊接端会严重变形或出现裂缝,这也与原座椅试验结果相吻合(如图6所示);

图5 原结构10%塑性变形图

图6 原结构试验结果

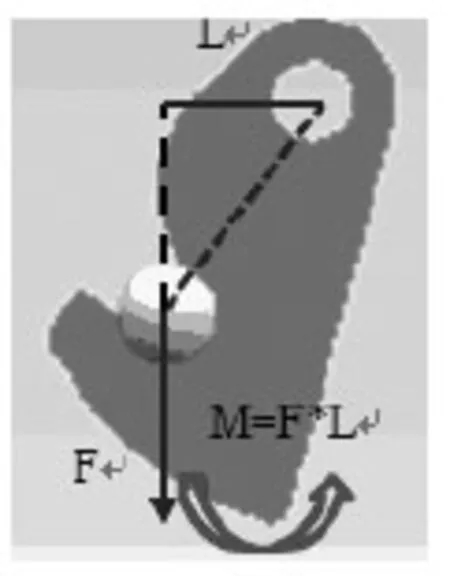

其次,座椅锁止装置的布局存在缺陷,即锁钩的旋转中心与锁止杆的相对位置布局不合理。由图1座椅结构显示可知,锁钩与解锁手柄导杆固连,手柄导杆可在套筒内转动、套筒与边框孔焊接,锁止杆锁住锁钩,初始状态如图7所示。

图7 原锁钩受力示意图

当载荷通过锁钩与锁止杆的咬合,向下端固定位置传递载荷时的同时,锁钩也会受到锁止杆的反力F,从而使锁钩产生转动力矩M,带动锁钩和手柄导杆在套筒内逆时针转动解锁,因此当套筒与边框铰接孔的焊接刚度足够时,锁钩解锁也会导致锁止装置功能失效。

因此,对座椅的改进,主要集中在提高套筒焊接端的强度,优化锁钩受力状态,保证座椅在受到载荷时,产生锁钩向前顺时针转动锁紧的趋势。

通过对结构失效部位进行仔细分析和一系列仿真计算,调整锁止结构的布局,采用的优化措施如图8所示,即在铰接孔外端增加圆环,以防止解锁手柄导杆脱出;在边框内置加强板,提高铰接孔周边的刚度;通过延长套筒,增加手柄导杆回转接触,减少导杆弯曲变形;优化锁钩初始受力状态和锁钩形式。

图8 优化结构

2.3 结构优化仿真与试验

对座椅锁止装置进行优化后,再经过有限元仿真计算,表明优化后的座椅结构在安全带固定点试验过程中不会失效。锁止杆能有效地锁住锁钩,铰接孔周边变形明显改善,最大应变仅有0.091,解锁手柄导杆弯曲变形减少如图9所示。

图9 10%塑性变形图

图10 改进结构试验结果

图10所示的试验结果,同样证明了优化后的座椅结构能够满足汽车安全带安装固定点(GB14167-2006)的试验法规要求。

3 结束语

通过对座椅试验的模拟仿真,明确了座椅结构失效的原因,实现了对结构的优化与改进,达到了座椅项目改进的目的。有限元仿真技术不仅可用于指导座椅后期的结构改进,也可以在座椅前期设计发挥更重要作用。在座椅概念设计阶段,可以通过仿真手段有效地预测座椅结构的相关性能状态,并快速地对各种方案进行评估,选择最优结构,这样可以缩短座椅开发的时间,降低开发试验的次数和成本。

[1]王宏彦,张 丹.汽车座椅有限元建模与计算[J].同济大学学报(自然科学版),2004,32(7):947-948.

[2]徐中明,郝炜雅,张志飞.汽车座椅强度及碰撞仿真分析[J].重庆大学学报,2009,32(5):513-514.

[3]赵海欧.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2003.

[4]GB14167-2006,汽车安全带安装固定点试验[S].

[5]HallquisTJO.LS-DYNA Keyword User’Manual[M].CA:Livermore Software Technology Corporaton,2007.

[6]王青春,范子杰.利用LS-DYNA计算结构准静态压溃的改进方法[J].力学与实践,2003,25(3):20-23.