四连杆抽油机驱动机构的运动学及动力学分析

2011-06-23张向明

杨 侠 ,岳 曲 ,张向明 ,郭 钊

(1.武汉工程大学机电工程学院,湖北武汉430073;2.武汉明侠机电设备有限公司,湖北武汉430074)

目前抽油机用电量约占油田总用电量的40%左右,是油田耗能大户,且油田大量在用抽油机的主流,仍然是常规游梁式抽油机。但游梁式抽油机有其自身的缺点,巨大的驴头及游梁要求配重相当质量的平衡块,使得质量剧增,从而直接导致传动能耗大、有效负载率低、用电成本高、调整参数复杂及一次性投资较多,启动时,不可避免的会形成大马拉小车的现象[1]。

为减少能耗,提高经济效益,近年来国内外有关专家研制了许多节能型抽油机,本文基于自行发明设计提出的新型节能型抽油机(专利号:ZL200820191342.6)——四连杆抽油机,理论分析研究其驱动机构的运动学及动力学规律,建立了运动学及动力学方程,并运用计算机仿真技术对其进行实例验证,充分体现了该机构的可行性及其自身优势特点,对于减少能耗提高效率具有重大作用,所以对其进行研究分析具有重要的意义。

1 机构模型

1.1 运动学分析

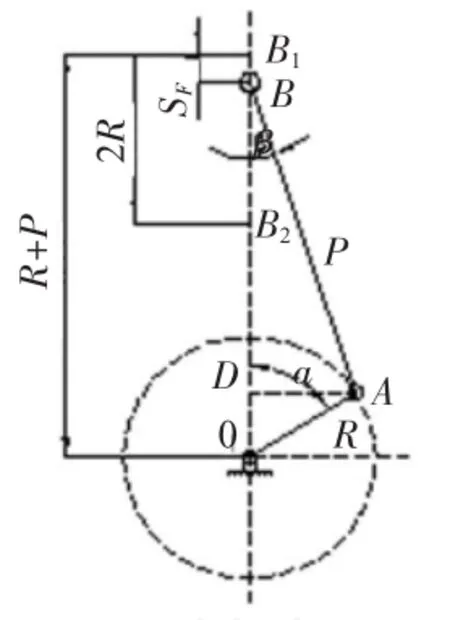

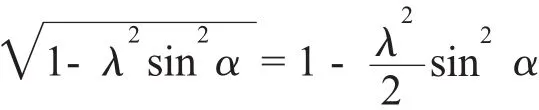

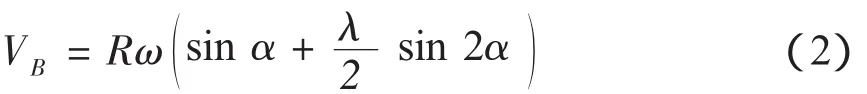

驱动机构原理图如图1所示。

图1 驱动机构原理图

当α=0°时,滑块与四杆机构的连接点B处于上极限位置B1时,相对应的悬点处于下极限位置;当α=180°时,B点处于下极限B2,相对应的悬点处于上极限位置。图1中,

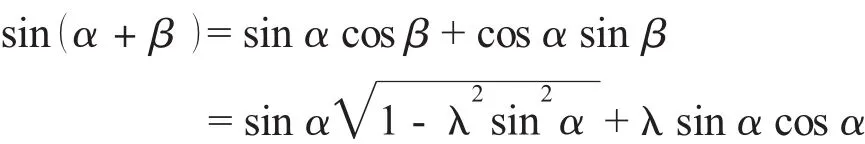

B点冲程SB=2R,取B1点为位移零点,向下为位移正方向,则任意曲柄转角α时B点的位移SB为

由三角形OAD与三角形ABD可得

由三角形OAB得

将上式代入(1)得

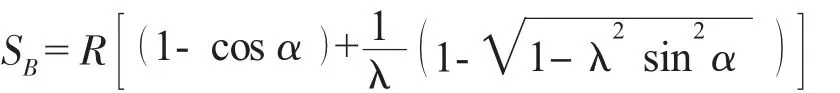

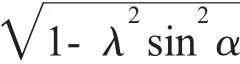

上式即为B点位移与曲柄转角α的关系式。为了便于求得B点的速度及加速度进一步简化,取其使用上足够准确的近似式。将上式所含

按二项式定理展开,取其前两项可得

于是B点位移简化为

B点的加速度为

1.2 动力学分析

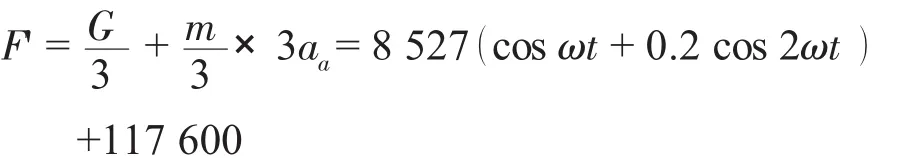

(1)滑块受力分析。滑块除了受到配重平衡块的静载荷,即配重平衡块的自重G,还受到运动中变化的冲击载荷,即可知滑块B所受的冲击载荷(连杆末端所受的动载荷)公式有

其中,

m为配重平衡块的净质量;

FB为滑块运动过程中的冲击载荷。

在对机构运动学分析中,可知,

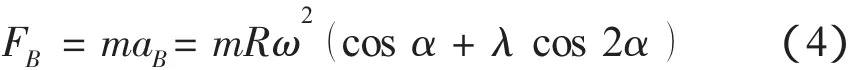

(2)连杆受力分析。在运动过程中,连杆为拉压杆,仅受到拉力(或者压力),而且在连杆两端A、B均为铰链,中间无外力作用,因此连杆为二力杆。根据作用力与反作用力可知,连杆对滑块的拉力(压力)的函数表达式如下:

由上面计算冲击载荷知FB=Fa,

图2 机构受力分析示意图

结合运动分析,整理上式得到连杆受力

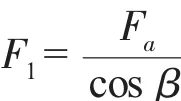

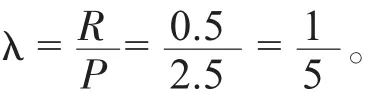

(3)曲柄扭矩理论计算。再对连杆与曲柄进行受力分析,如图3所示。

图3 曲柄受力分析示意图

如图3可知,

F2=F1sin γ

γ=α+β

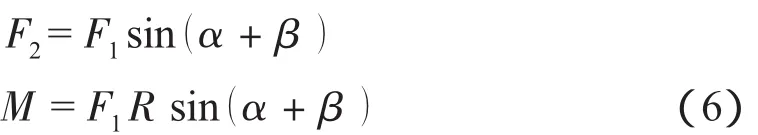

又 M=F2R,所以,

根据三角函数之间的换算关系,有

整理上式可求得扭矩M。

2 计算机软件仿真与实例验证

2.1 运动学验证

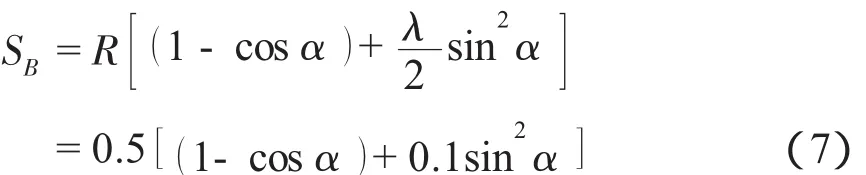

现给定目标技术参数:

悬点载荷为80 kN,冲程为2.5 m,冲次为6 min-1。

设定四连杆变形比例结构的比例为2.5;

根据给定目标参数可知,冲程

S=n×2R=5R=2.5 m得

R=0.5 m,

冲次为6 min-1,说明曲柄在1 min内转动了6圈,即角速度

ω=0.2π rads,

连杆的长度初定为2.5 m,则

根据以上给定参数,初步确定各运动杆件的尺寸,然后结合前面的运动分析,代入各数据,则可确定驱动机构滑块B的运动参数方程为

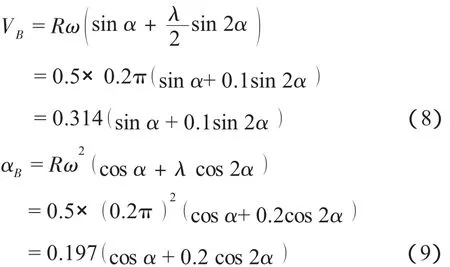

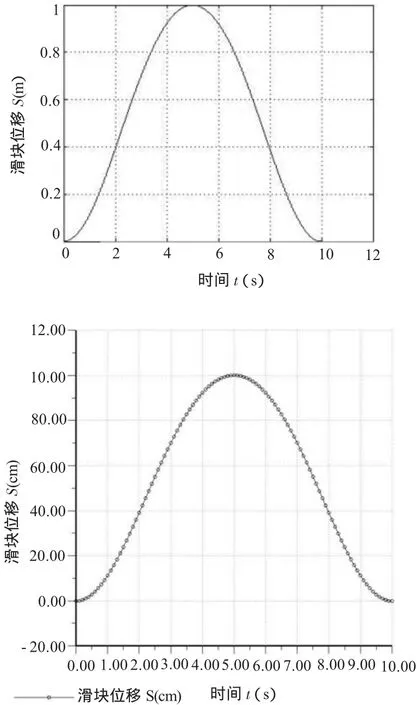

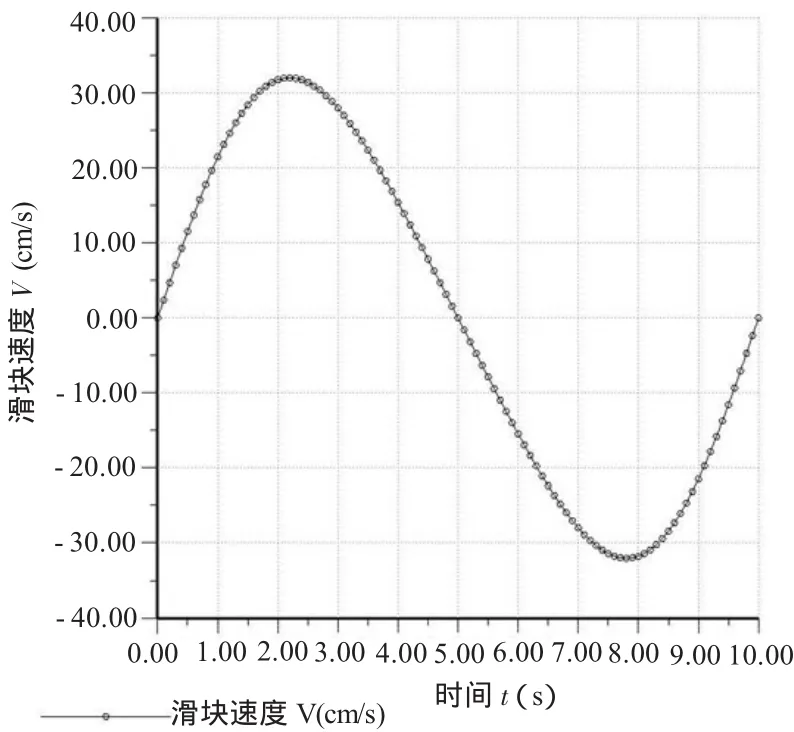

再根据以上得到的理论计算运动参数,作出滑块一个周期内运动曲线图,然后根据数据要求在计算机软件Pro-ENGINEER4.0中对该型号的抽油机驱动机构进行运动仿真,得到的一个周期内的仿真结果,最后将两者进行比较。其中对比情况如图4、图5、图6所示。

图4 滑块一个周期的位移曲线

图5 滑块一个周期内的速度曲线

图6 滑块一个周期内的加速度

2.2 动力学验证

为避免与2.1重复,另选机构的目标参数,其中悬点载荷为120 kN,冲程为3.6 m,冲刺为6 min-1,设定四连杆变形比例结构的比例为3。

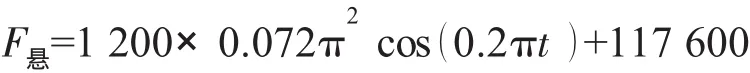

对动力学验证,本文给定滑块的载荷变化函数与曲线图(如图7所示),通过对驱动机构的受力理论分析,确定滑块的载荷变化,与已知目标参数进行对比,来验证动力学规律。其中给定目标函数如下

图7 给定的悬点负载曲线

由上面的滑块受力学分析知

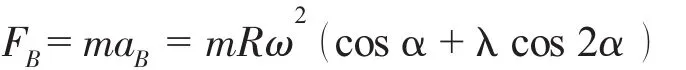

运用Matlab绘制出滑块A冲击载荷在一个运动周期中的变化曲线,如图8所示。

图8 滑块冲击载荷理论曲线

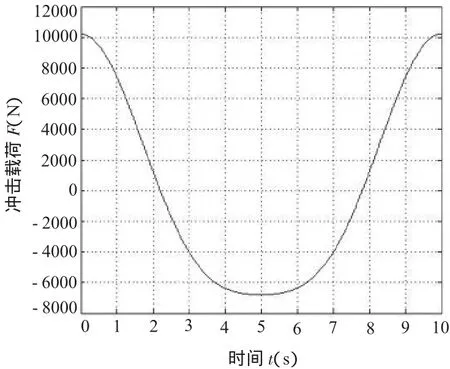

可知滑块所受的总载荷

但是由于四连杆变形比例结构的比例为3,且在上述分析过程中我们可知,运动过程中由于四连杆变形比例机构的机构特性,可知其驱动端与悬点的静载荷是成正比例关系,而加速度大小是成反比例关系的。即根据这一特性,滑块所受的总载荷经比例换算得出以下函数

根据上述表达式,绘制出换算后的函数与目标函数在任意周期内的变化曲线,如图9所示。

图9 载荷比较图

由图9分析比较可得,在允许误差范围内,所求得的理论曲线与目标函数曲线近似相等。

通过对仿真得到的结果进行分析,发现其与理论计算结果基本一致。因此,此分析方法是可行的。

3 结束语

通过对新型抽油机驱动机构的运动学及动力学分析,并结合计算机仿真技术,结论表明:新型四连杆抽油机驱动机构(曲柄滑块机构),完全可满足同类型游梁式抽油机所要求的技术参数,同时在此基础上,考虑到机械产品性能、质量、成本以及经济效益,四连杆抽油机驱动机构有其自身优势:

一是面接触低副,压强小,便于润滑,磨损轻,寿命长,传递动力大;

二是低副易于加工,可获得较高精度,成本低;

三是杆可较长,可用作实现远距离的操纵控制;

四是可利用连杆实现较复杂的运动规律和运动轨迹。

[1]常瑞清,刘建春,李春红,鲁明延.常规抽油机节能潜力分析[J].油气田地面工程,2008,(2):43-44.

[2]彭世警,管祥华,李滨城.六杆推送机构的运动学及动力学分析[J].农业装备与车辆工程,2011,(1):40-43.

[3]鲁克明,王 勇.柴油机曲柄连杆机构冲击动力学分析[J].海军工程大学学报,2011,(1):84-87.

[4]杨 侠,张向明,罗 燕,向忠祥.四连杆式抽油机[P].中国:ZL200820191342.6,2009-9-2.