逐点机械液压挠度补偿技术的研究

2011-06-23曹光荣王志明魏雪梅张子东

曹光荣,王志明,魏雪梅,张子东,刘 冲,李 峰

(1.江苏亚威机床股份有限公司,江苏江都225200;2.南京理工大学机械工程学院,江苏 南京210094)

板料折弯机是一种使用广泛的板材加工设备,该机使用最简单的通用折弯模具,能折出各种各样的复杂零件,配备相应的工艺设备,还可以用作冲槽、浅拉伸、冲孔、压波纹等。其具有模具简单、通用性好、调整和更换方便的特点,通过调整滑块的压深距离,能进行各种角度的折弯成形。

从20世纪90年代以来,国内陆续开发研制的数控板材成形设备,经过多年的不断完善,正日趋成熟[1]。国内压力机械传统的设计方法,是将机床大幅度简化后进行应力和变形的计算,根据计算结果试制出产品,再根据产品实际使用情况进行修改设计。这种设计方法效率低,也增加了成本。随着生产技术的发展,对折弯机的精度要求越来越高,故需采用更为准确的方法,对折弯机的强度和刚度进行设计计算[2]。

在实际生产加工中,当折弯机在满载或接近满载时,滑块和工作台会产生弹性变形,即滑块中间向上拱起,工作台中间向下凹,改变了板料折弯时中间部位的凸模进入凹模的深度,导致工作台上压力的不均匀,严重影响了折弯工件的角度及直线精度[3]。这种误差是必须解决的,且可以通过补偿机构来进行补偿[4]。

1 挠度变形的产生

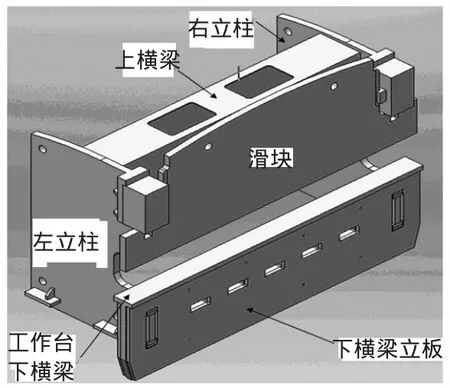

折弯机的下模安装在工作台上(下横梁),上模安装在滑块上(如图1)。

在工作过程中,折弯机的上滑块受到一个向上的均布载荷,而工作台会受到一个向下的均布载荷,在均布载荷的作用下,滑块和工作台都将沿受力方向产生挠曲变形,从而产生挠度。

图1 折弯机模型

挠度的产生,使上模与下模在全长范围内的距离、压力都发生了变化。中间部位因为挠度的原因,板料工件的成型角度会比两头大。随着工件越长,这种挠曲变形也越大。同时,伴随着影响负载的材料强度增加,或者板料增厚,都将会导致工件在全长范围内的角度误差增大,严重影响到工件的角度和直线精度。

折弯机在加工过程中,处于最大负荷状态的同时而要求加工精度,保证角度和直线精度的难度比较大。为了解决折弯机的挠度问题,可以借助研制出的各种挠度补偿装置[5]。

2 挠度的补偿技术

由于工作台在工作过程中产生挠曲变形,影响折弯精度和品质,因此必须采取相应措施来消除或弥补折弯机产生的挠曲变形。挠度补偿装置,就是要在上模或下模工作台上预置一个与受力方向相反的变形量,这个变形量又与实际工作时产生的变形量相似(如图2)。

图2 挠度补偿前后效果对比示意图

2.1 几何补偿技术

在制造时,把工作台工作平面加工成中间稍微凸起的弧形,以补偿折弯时产生的挠度。上模进行适当的修正,使得上模中间部位略带弧形。当滑块发生向上的挠曲变形时,上模基本趋于平直,保持沿折弯线方向各点对板材的作用力基本一致。

几何补偿中弧形修正量的大小,要进行缜密计算,既要满足各种板料的补偿技术要求,又不能太大,否则会带来“矫枉过正”的后果,影响到板料折弯时的精度。这种方法虽然能起到一定的补偿效果,但是补偿量的计算和工作表面加工比较困难。

2.2 机械补偿技术

加凸楔块,是由一组带斜面的加凸斜楔块组成,每个加凸楔块是根据滑块、工作台有限元分析的挠度曲线设计而成。数控系统根据工件折弯时的负载力的大小(该力将导致滑块和工作台立板产生挠度变形),计算所需的补偿量,自动控制加凸楔块的相对移动量,从而有效地补偿滑块和工作台立板产生的挠度变形,能得到理想的折弯工件(如图3所示)。

图3 机械补偿结构示意图

机械挠度补偿是以控制位置的方式实现“预凸起”[6],由一组楔块在工作台长度方向上形成一条与实际挠度相吻合的曲线,使得在折弯时上下模具之间的间隙一致,确保折弯工件在长度方向上的角度一致。机械补偿可以在工作台全长上获得精确的挠度补偿。

机械挠度补偿使用稳定性持久,减少液压补偿(如漏油)的维修频率,在机床寿命期内免维护。机械挠度补偿因为补偿点比较多,使折弯机在工作时折弯工件更能够达到线性补偿方式,更能提高工件折弯效果。机械补偿是由电动机驱动,作为一个数控轴,实现数字化控制,使补偿值更加精确。

机械补偿只能在折弯结束后滑块回到上死点,才能够调节位移量,然后在二次折弯,折弯精度无法得到有效的控制和保证。机械补偿有使用长时间磨损的问题,还有最大补偿量的限制。其制造成本较高,安装难度大,通用性不好;而且,由于调整出的补偿曲线种类有限,也就无法满足各种弯曲条件所要求的直线精度。

2.3 液压补偿技术

下工作台液压自动挠度补偿机构,它是由一组安装在下工作台里的油缸组成,每个补偿油缸的位置、大小是根据滑块、工作台有限元分析的挠度补偿曲线设计而成,如图4、图5所示。

图4 液压挠度补偿工作台变形图

图5 下横梁挠度补偿机构示意图

液压补偿是通过前中后3块立板之间的相对位移,来实现中立版的凸起补偿,其原理是通过钢板本身的弹性变形实现凸起,所以其补偿量可以在工作台的弹性范围内实现调节。

数控系统根据折弯工件的数据,计算负载的大小,计算所需的补偿量,并通过调节比例减压阀的压力大小,来控制补偿油缸的压力,从而控制工作台的挠度变形量。启动液压挠度补偿时,使得工作台面是连续、平滑的变形曲线,能够得到理想的折弯工件。

液压挠度补偿不像机械补偿那样,在折弯之前预先调节凸起,然后再折弯工件,而是在滑块进入到夹紧点开始折弯工件的时候,液压补偿才开始起作用,所以液压补偿可以实现在折弯保压时在线闭环的实时补偿(做到折弯角度适时检测并适时进行角度误差补偿),这样折弯出来的工件可以得到理想的精度。

改变滑块在机床下死点的保压时间时,工作台实际变形量在保压时间较短情况下和保压时间稍长的情况下,工件折弯的加工精度可能会产生一些误差。长时间使用时,液压油内可能混有杂物,造成液压比例阀的工作精度,使加工精度误差增大。由于补偿压力是从整个系统压力分出来的,所以当补偿阀工作时,整个系统会有压力部分损耗,而且油泄漏还会造成污染[4]。

3 逐点机械液压挠度补偿技术

当板材的材质出现差异时,折弯后的角度在长度方向上会出现大的偏差,这时由激光在线检测,来检测各个点的折弯角度,并要对各个点的角度误差进行逐点的补偿,才能适应高强度板高精度折弯的要求,而传统的补偿就不能够实现逐点的补偿。

3.1 逐点机械液压补偿机构

机械补偿和液压补偿,只能够实现工作台的整体补偿凸起,不能对局部的一点实行逐点的局部补偿,所以就对机械液压逐点挠度补偿技术进行研究。下工作台配液压自动挠度补偿机构,其是由一组安装在下工作台里的斜楔块组成,每组斜楔块由单独的油缸来驱动,再由伺服比例阀来控制油缸的移动,斜楔块的位移由位移传感器反馈给数控系统(如图6所示)。

图6 机械液压逐点挠度补偿结构示意图

3.2 逐点机械液压挠度补偿的伺服控制

每个补偿楔块由比例伺服控制,通过补偿放大卡进行伺服比例阀与数控系统的数据传输。数控系统根据计算负载的大小和折弯要求,自动得到一个补偿量,控制斜楔块的相对位移,通过比例伺服阀来控制楔块里的油缸的动作。

启动机液挠度补偿时,使得工作台面是连续、平滑的变形曲线。数控系统还可以根据激光在线检测装置在全长方向上检测的角度误差,进行适时的逐点补偿,保证折弯角度的精确(如图7所示)。

图7 激光检测与逐点补偿闭环控制图

4 结束语

通过了解折弯机工件的折弯过程,分析了工作台的变形规律。通过对几何补偿、液压补偿和机械补偿工作原理的分析及比较,总结单一补偿方式的缺陷,不能满足当板材的材质出现差异或工作状况发生变化时,折弯后的角度在长度方向上的精确要求,所以研究设计了逐点机械液压挠度补偿机构,可以对各个点的角度误差进行逐点补偿,能适应高强度板高精度折弯的要求,提高了折弯机的加工精度。

[1]胡亚民,夏华,陈善民,李新龙.我国弯曲成形技术的发展状况[J].锻造与冲压,2005,(4):26-31.

[2]闵学熊,倪朋南.锻压机械的新发展[J].锻压机械,1997,(4):3-6.

[3]潘殿生,潘志华,阮康平,佘 健.折弯机机械补偿装置数值模拟结果分析[J].锻压装备与制造技术,2009,44(3):29-31.

[4]张志兵,佘 健,陆闻海,等.数控折弯机两种补偿机构的比较[J].锻压装备与制造技术,2010,45(5):37-38

[5]吴国富.解析板料折弯机的挠度补偿[J].装备机械,2003,(03):19-21.

[6]贺建生.提高弯曲件折弯精度的工艺措施[J].电子工业专用设备,2003,32(5):78-80.