冷藏车车厢多点温度监测系统设计

2011-06-23周业兴张晓莉

周业兴,张晓莉

(东风柳州汽车有限公司技术中心,广西柳州545100)

冷藏车是冷链物流在贮藏运输环节中最关键的基础设施。在实际运输过程中,制冷机组单组故障或保温材料局部破损老化,都可能使得车厢内局部温度过高,达不到冷藏要求,导致货物变质引发物流损失。

传统系统往往只将单个传感器置于车厢某处,只能实现温度的单点监测。然而当车厢容积超过一定值后,单点监测难以及时发现局部温度过高的问题。若同时布控多个传统温度传感器,则系统成本过高,且每个传感器均需电源、地与信号3根线缆才能正常工作,导致系统布线复杂,潜在故障点增加,不便维护。

因此,提升下位机的带载能力设计,选择一款体积小、便于放置的单总线温度传感器,布置在保温材料易破损处及车厢内的关键位置,即可实现多点监测,又可节省布线成本,从而及时发现故障,有效地预防物流损失的发生。

1 系统的硬件设计

1.1 单总线数字温度传感器DS18B20

为减少温度传感器工作对整车其他电气设备的电磁干扰,同时提高温度信息传输的抗干扰性,方便布线,本系统选用美国DALLAS公司生产的DS18B20数字温度传感器作为温度测量设备。

DS18B20可测温度范围为-10℃~+80℃,能够满足冷藏车的监测需求,且封装种类多、体积小,典型封装的体积只相当于一块手表用电池。其可以提供9位数字温度读数,在挂载数量不多的情况下,从中央处理器到DS18B20仅需连接一条线(地线也要连接),读、写和完成温度变换所需的电源,可以由数据线本身提供,而不需专设电源线及外部电源。

每个DS18B20有唯一的系列号,1台监测下位机可以带多个DS18B20,可满足多点监测需求。

1.2 系统原理图

系统原理图如图1所示。

供电方面,可采用24 V转5 V的DC-DC模块,实现将商用车24 V电源转换为系统需要的5 V直流稳压电源,但成本过高。

也可采用前装商用车控制器常用的降成本电源策略,即利用电阻搭建分压电路,先将24 V降压到8~12 V,之后再采用常见的LM7805CT稳压芯片,为系统提供+5 V稳压电源,电阻分压电路在此不再赘述。

CPU采用Atmel 89S51工业单片机。抗干扰设计方面,采用了MAX813L“看门狗”芯片,每隔1.6 s会自动向CPU发送复位信号,确保主程序不会长时间跑“飞”。同时在主程序正常执行的情况下,每隔1 s左右改变MAX813L的复位信号电平,保证系统正常工作时不会总是不停地复位,而在受到巨大的电磁干扰时,又能在最长1.6 s的时间内复位并重新执行主程序。

外观方面,设置了电源指示灯D1、正常工作指示灯D2、通信指示灯D3,可方便直观地显示系统工作状态。与传感器的连接方面,可以利用DS18B20的单总线优势,只从主机引出“地”及“电源”2根线。其中数字信号与电源共线传输,从而减少多点监测的布线成本。

图1 系统原理图

当对成本要求不太严格的情况下,为保证系统的带载能力,也可将“电源线”、“地线”和“数据线”这3条线同时引出,与挂载DS18B20的电缆连接,如图中J2口所示。所有的DS18B20并联连接,可根据需要在不同的待测温度位置安装。

与上位机的通信方面,需根据监控需要设计。对于传统的声光报警监控,只需将指示灯设置在仪表台上,同时在主机内配置蜂鸣器,当温度超过预设值时,则报警提示驾驶员注意。

但这种设计只有为每个传感器都设置一个报警指示灯,才能发挥分散监测的优势及意义,这样势必会使仪表台布置繁杂。

根据现代物流对于“足不出户便可知晓车辆信息”的监控需要,可通过无线网络传递温度信息。下位机设置在单台车辆上,实现温度信息的采集及无线通信信号的转换传输,由于无线传输不受距离限制,因此只需在监控室内设置接收无线信号的调制解调器,便可实现物流运营单位的室内监控需求,将冷藏车厢的各点实时温度这一重要信息,与车辆位置、油压、胎压等各种待监控信息一起,组成单台车辆的工作状态数据。

无线网络选择方面,对于城际物流,可选择无线“Internet”网络,室内的监控界面可根据需要灵活设计;对于车辆可能进入郊区、农村、山区等无线“Internet”网络暂未覆盖地区的情况,可以选择目前覆盖面最广的无线网络—无线移动通信网络,但监控数据的接收形式会受到一定的限制。

目前市场上现有的采用通信网络的无线监控,是将待监控信息以手机短信的形式传输。由于上层监控系统的要求各不相同,在此选择了最具代表性并便于系统调试的串口通信方式。

为提高串口通信波特率,采用频率为22.1184 MHz的外部晶振。通信部分采用MAX232芯片实现与PC机的通信连接。经MAX232的电平转换后,将单片机串口的TTL电平转换成RS232电平。同时系统设置了手动复位开关,可方便灵活地使系统复位。

1.3 提高挂载能力的措施

为提高系统挂载能力,使每台下位机能挂载较多的传感器,可采取以下两个方面的措施:

(1)系统硬件设计方面。如图1所示,将DS18B20的电源引脚与系统电源线连接,为传感器提供足够的工作电流,这样DS18B20就无需从数据线上获取工作电源。同时,在控制单元与DS18B20连接的数据线引脚另加上拉电阻,以增加单片机I/O口的驱动能力。

(2)工程布线方面。实际应用中,连接线存在电阻,而每个DS18B20的输入电阻为500 kΩ,普通电缆的电阻约为2 Ω/m,因此连接线的电阻,不是影响挂载能力的主要因素。但由于连接线用于通信后存在分布电容,使得总线上电平转换的时间延长,打乱了DS18B20的工作时序,严重时会影响正常通信,因此限制了挂载距离。

实验证明,在按(1)中所述方法改进了硬件设计后,使用普通电缆时,与某个下位机连接长度仅能限制在8 m以内,才能保证正常稳定地通信,这显然不符合实际需要。

这一问题可以通过使用带屏蔽的双铰线代替普通电缆来解决。此时信号电流在两根内导线上流动,噪声电流在屏蔽层里流动,因此消除了公共阻抗的耦合,而任何干扰将同时感应到两根导线上,使噪声相消,最远距离可达160 m。使用每单位长度铰合次数更多的电缆,可以使挂载距离进一步增加。

2 系统的软件设计

2.1 功能描述

每个DS18B20数字温度计,包括一个唯一的64位长的ROM编码,即ID系列号。具体需要对某个DS18B20进行控制时,需要先在总线上“写”其ID号,它才能识别且对控制命令做出响应。这是单总线数字温度计与普通温度传感器的重要区别之一。因此系统程序包括两个部分:

第一部分——读取DS18B20的ID号码;

第二部分——读温度并与上位机通信。

一个典型的 ID 号为“0×28,0×70,0×88,0×EA,0×00,0×00,0×00,0×21”。其中开始的 8 位是单线产品系列编码,所有的DS18B20都一样为“28”,接着的48位是唯一的系列号,最后8位是前56位的循环校验码。

2.2 读温度并与上位机通信的程序

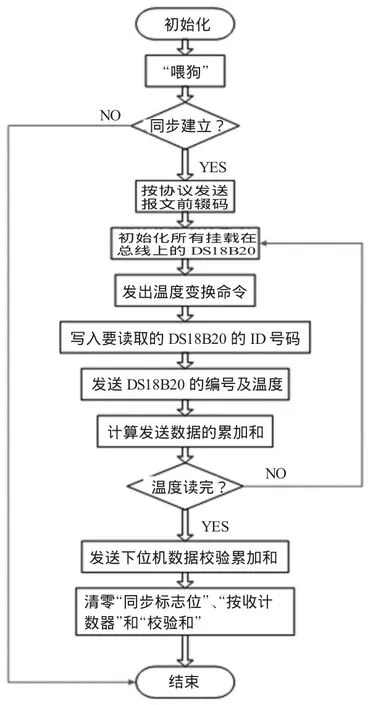

共包括“控制DS18B20并读温度”和“与主机通信的协议转换”两个功能。主程序需定义实际挂载的DS18B20的ID号码数组。上位机与下位机通信程序流程图如图2所示。

图2 读温度并与上位机通信流程图

一种典型的主从式串口通信协议如下:

(1)总则。主从式通信,主从双方均采用异步串口进行数据通信,1位起始位,8位数据位,1位停止位,无奇偶校验位。波特率115200 bps,采用TTL电平标准。通信双方采用报文作为基本传输单位,一条报文包括若干字节。

(2)主机→从机。主机采用广播方式发送所有报文,所有从机同时收到主机发出的每一条报文。主机报文格式如表1所列。

表1 主机报文格式表

(3)从机→主机。所有从机共用一条发送总线,任意时刻只允许一个从机占用。从机报文格式与主机相同,只需将目标地址码该为源地址码即可。

3 结束语

本文采用Atmel 89S51单片机作为控制单元、DS18B20作为温度测量传感器,根据冷链物流对于冷藏车辆状态实时监控的需求,并针对大型商用车对电气系统电磁兼容性能要求高的实际情况,设计了一个实时采集数字温度信息,并与上位机通信的温度监测下位机。

该系统布线方便,且能根据需要灵活地增减传感器数量,实现了对大型冷藏车辆车厢内多点温度信息的实时监测,解决了及时发现车厢保温材料破损及制冷机组故障的问题,为车辆设备维护管理提供了重要参考依据,并有效降低了物流损失。

[1]张毅刚,彭喜源.MCS-51单片机应用设计[M].哈尔滨:哈尔滨工业大学出版社,2001.

[2]何立民.单片机应用技术选编[M].北京:北京航空航天大学出版社,1996.