桥式吊车的电气改造

2011-06-23蔡亦锦

蔡亦锦

(福建省三钢集团三明化工有限责任公司,福建三明365001)

随着自动化程度的不断提高,智能型设备已在高低压电气上逐步推广。特别是PLC技术、变频技术及遥控系统的快速发展,集中控制在大型企业中应用广泛,电仪一体化的DCS、PLC集中控制线路不仅直观、线路简洁和技术含量高,而且控制精度、安全系数和稳定性能等大大提高。

桥式吊车是化工行业的重要设备,特别以煤为原料的化肥企业,如三明化工有限责任公司原料车间,从原煤装卸到沤制直至生产整个过程,都离不开吊车。且吊车工作环境恶劣,传统的继电器-接触器控制系统,触头频繁动作损坏较快,如不及时维护检修,容易发生触头烧坏造成回路单相,继而造成电机和其他电器元件烧坏;而频繁的检修,将制约产量的提高。因此,为提高吊车性能,利用新技术、新方法对吊车进行电气改造,减少吊车的故障和维修率,很有必要。

1 电气主元件的改造更新

传统吊车电气主元件中,大多采用老式接触器(如CJ12型接触器),此类接触器虽能符合桥式吊车操作要求,但如三明化工公司产量不断提高后,频繁操作容易出现以下毛病:接触器主触头烧坏,三相同时性及动静触头接触压力发生变化,如不及时调整,可能造成缺相;吊车振动大,接触器敞开式的线圈,其固定螺丝容易松脱,线圈移位后,使接触器衔铁吸合不到位,造成线圈经常烧坏;接触器铁芯及衔铁接触面氧化,漏磁严重,噪声大,特别安装驾驶室内的主接触器,强大的漏磁,可能干扰吊车工的听力和误操作;接触器体形大,检修维护不便等。

针对以上吊车接触器存在的问题,我们对吊车上的接触器主元件进行了改造。

吊车上电机参数为:

大车电机两台:YZR21-67.5 kW,380V,凸轮控制;

小车电机一台:YZR12-65.5 kW,380V,凸轮控制;

开闭电机一台:YZR280M-830 kW,380V,接触器控制;

卷扬电机一台:YZR280M-830 kW,380V,接触器控制。

根据以上参数和设备运行的实际电流,笔者采用以下办法改造:

进线主接触器原为CJ12-400A/380V,改为LG GMC-400A/380V型接触器;

开闭卷扬盘正反转接触器原型号为CJ12-150A/380替换为GMC-225/380V共4个接触器;

开闭卷扬盘转子调速接触器CJ12-100A/380V替换为GMC-150/380V。

改造后,原吊车存在的故障点基本消除。

2 进线电源的改造

桥式吊车的电源通常采用磨电拖铁(滑线)与受电器(电刷)接触供电。轨道不平,滑线不清洁,常出现回路瞬间接触不良跳电现象,此情况在公司一原料外桥吊车线路上频繁发生,灰尘积在滑触角钢上,造成接触电阻大引起接触不良。

对此,我们采用增加一组受电器的办法,解决跳电问题。安装示意图如图1。

图1 安装示意图

实际运行中,一组受电器在前,既可给控制箱供电,又相当扫尘器作用,确保回路电压的稳定;后一组受电器起主供电作用。而在吊车反向运行时,两组受电器的功能恰好相反。

3 凸轮控制器改造

桥式吊车大小车均采用凸轮控制,常采用KT14或KTJ17型接触器。实际使用中,由于电机频繁正反转操作,经常性的反接制动,造成凸轮控制器主触头烧毁频繁,凸轮控制器机构损坏多,特别是大车故障尤为明显。

凸轮控制器触头烧坏,常表现在:其中一台大车单相运行;两台大车出力不均,大车扭动;一台大车抱死等,其结果造成电机烧坏。

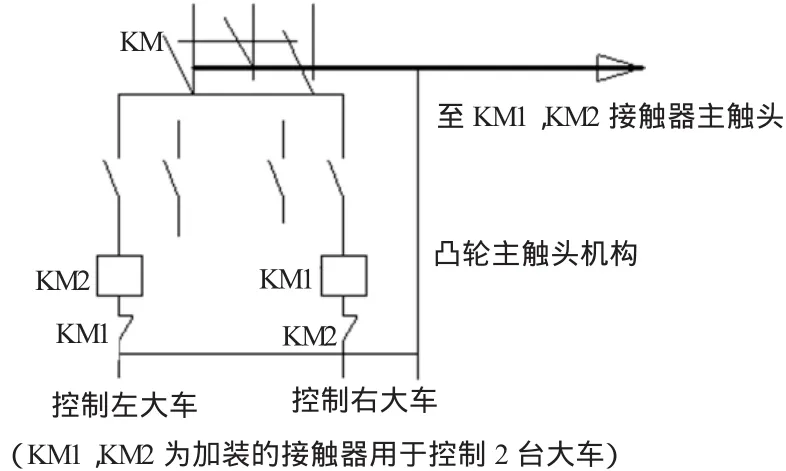

对此,我们采用凸轮控制器控制接触器,再用接触器控制两台大车定子回路的办法,改造取得很好效果。图2、图3是凸轮控制器改造前后电路改造部分:

图2 凸轮控制器改造前电路部分

改造后电路为:

图3 改造后电路

4 电机电阻调速改变频调速

桥式吊车共有5台电机,全部采用转子串电阻方法调速和启动。电机转子所串的电阻因长期发热而损坏,断裂,故障率高,串电阻调速机械特性软,负载变化时转速变化大,调速效果差,转子串接的电阻长期发热,电能浪费大,效率低。要从根本上解决桥式吊车故障,常采用PLC与变频器结合起来进行改造:

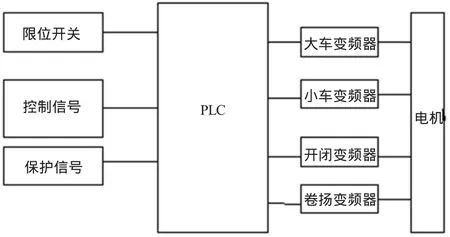

(1)采用PLC作为控制核心,其功能需要对吊车上的行程开关,限位开关进行采样输入;需要对设备的各种故障检测反馈到PLC内部;需要把控制的各种信号反馈到PLC芯片来。

(2)PLC输出主要控制4台变频器对负载(电机)的控制:通常2台大车采用一台变频器控制,由变频器功能控制大车的转差率,实现出力均匀。

(3)由变频器控制电机的转速和包匝。控制方框图如图4。

图4 控制方框图

(4)可行性分析。桥式吊车5台电机都需要调速,因而各有独立的调速系统,其中开闭卷扬是位能负载,要求恒力矩,性能要求高,调速控制较为复杂。一般转差频率控制的变频器,无法满足负载变化剧烈的要求。而采用磁通矢量控制方式,是基于电动机的动态数字型,通过控制电机的励磁电流和转矩电流大小、相位,就可以对电机的励磁电流和转矩电流大小、相位任意控制,从而达到控制电动机转矩的目的,也就控制了电机的转速。因此,选用的变频器功能要求要高。大车小车只要一般的变频调速即可,且大车两边电机两台型号相同,用一台变频拖动,只要考虑其容量满足就没问题。

(5)采用变频调速控制需要考虑的问题。吊车采用滑触线与受电器接触供电,可能由于吊车振动后,电源接触不良造成变频器瞬间失压。因此其滑触线安装要求和电气维护要求较高;操作正反转频繁,变频器变相后,由于电机惯性运行,将能量回馈到变频器上,使变频器产生过电压。因此,设计时直流侧需加装能耗制度单元;开闭卷扬快速制动或带着负载快速下降时,电机工作在发电状态,需要把电机所产生的能量,回馈给电网或用外部电阻消耗掉。

(6)简单的大车变频调速控制。由于大车频繁正反转控制,反接制动热量大部分消耗在电阻器上,使吊车电阻器烧坏频繁。不及时巡检维修,由于电阻器烧坏后不匹配,两台电机转差不同,造成吊车扭动,甚至电机烧坏。

简单的改造为:利用凸轮控制器触点控制变频器开停,凸轮多档控制接点输入至变频器控制变频器多段调速,简单的改造即可消除缺陷。

采用PLC变频器改造桥式吊车电气线路,将是以后吊车改造主方向,可以提高系统的安全性,且控制使电机主回路实现了无触点化,减少了故障点故障率及检修费用,同时节电效果明显,是值得推广的方法。

5 结束语

总之,吊车改造是比较复杂的电气系统工程。合理化的改造,能使维修人员在发生故障后迅速找到故障点并予以排除,减少非计划停车检修造成减产;同时,电气稳定,故障率少,高性能要求,是吊车线路的发展方向。

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,1992.

[2]张燕宾.变频器应用教材[M].北京:机械工业出版社,2007.

[3]刘美俊.西门子S7系列PLC的应用与维护[M].北京:机械工业出版社,2008.