粉粒物料运输车多锥内倾卧式罐体结构的设计

2011-06-23李宴瑞

李宴瑞

(柳州乘龙专用车有限公司,广西柳州545006)

随着散装水泥运输车市场竞争的激烈化,为了提高产品的竞争力,提高散装水泥运输车罐体有效容积的利用率,轻量化设计成为了未来散装水泥运输车发展的趋势。然而,目前大多数厂家均采用圆柱形卧式罐体结构,这种传统的罐体结构,通常在增大罐体有效容积的同时,也在很大程度上增加了生产成本和整备质量,降低了产品的竞争力。因此,我们要突破思维,设计开发出一种新的结构,以适应市场的需要。

针对散装水泥运输车产品的特性及现状,通过技术、销售部门共同进行的大量调查、研究、比较,经过多次三维建模和计算,并从技术及工艺方面进行了深入细致的研究,发现传统的粉罐汽车在降低生产成本、提高整备质量利用系数、增大罐体有效容积及提升用户的经济型指标等方面,还是有很大的空间。即可采用新的多锥内倾卧式罐体结构。

1 传统的圆柱形卧式罐体结构

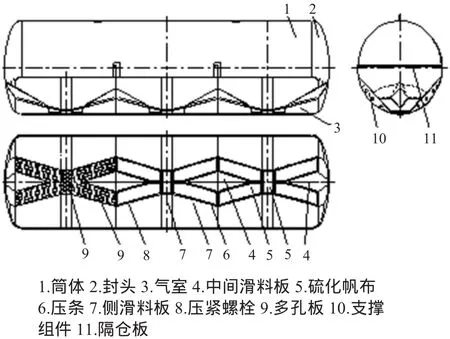

圆柱形卧式罐体结构,是流态化式气力罐体的一种传统结构,也是国内目前在大型粉罐汽车上应用最广泛的一种结构(如图1所示),该结构罐体内设有侧滑料板和中间滑料板及其相应支撑,采用多孔板、帆布等组成流化床。图1传统的圆柱形卧式罐体结构,罐体直径为2500 mm,直筒长8600 mm,3仓形结构,有效容积40 m3,容积利用率82%。图中罐体的直径和长度尺寸已至极限。若想增加有效容积,而将罐体直径再增大,必然会使整车宽度超过国家安全法规限制的2.5 m。而要增加罐体有效容积,唯一的办法就是再多分仓室。经过计算,对于圆柱卧式罐体,采用多分仓室方法使有效容积增加并不多,而生产成本和整备质量却增加不少,进气管路和卸料管路变得更加复杂,操作性变得更差,经济型指标不理想。图1为圆柱卧式罐体总成(3仓型)。

图1 圆柱卧式罐体总成

2 多锥内卧式罐体结构

这是一种全新的罐体结构(如图2所示)。筒体由2个小封头和6个圆顶-椭圆底斜锥筒组成,每2个锥筒内倾构成一个仓,共3个仓,在隔仓板处设计一个小气室;流化床由多条气袋和内嵌板组成,采用压条、螺栓等,将之直接固定在斜锥筒底面;斜锥筒底面母线与水平面成固定夹角β;罐内没有多孔板、中间滑料板及其相应支撑;容积利用率可高达95%。

图2也为三仓型罐体,有效容积40 m3,罐体的长为9583 mm,宽为2414 mm,高为2720 mm。与图1相同,高度尺寸比图1大,考虑到国内二类底盘的主车架上翼面距地面高度通常为1120~1150 mm,上装底架高度设计为50 mm,因此整车极限高度为:2720+1150+50=3920 mm,不会超过法规限制的4 m。

图2 多锥内卧式罐体总成(三仓型)

事实上,由于锥筒小端外径仅为Φ 2310 mm,可将楼梯布置在小端附近,这样锥筒大端的椭圆短轴完全可以更靠近2.5 m,使罐体有效容积变得更大。当然,若罐体仓数分的更多,罐体有效容积也可变得更大。

由以上可知,与传统圆柱形卧式罐体相比,多锥卧式罐体结构具有以下特点:

(1)容积利用率大。采用透气袋式流化床,其流化床紧贴在罐体上,无需专门气室,大大减少了气室容积,其容积利用率达到94%~98%;

(2)罐体结构简单,自重轻。不需要焊装多孔板、中间滑料板及其相应支撑,既简化了制造工艺、降低了生产成本,又减轻了整备质量。经计算,图2罐体总质量比图1少0.8 t;

(3)流化床采用多条气袋及内嵌板直接并行平铺在锥筒底面,如果个别气袋破损只需换破损气袋即可,装配、维修均方便;

(4)卸料速度快,剩余率低。由于气室空间小,气流几乎直接作用到流化床,提高了卸料速度快,降低剩余率,低节省燃油消耗,提高了用户的经济指标;

(5)重心低。在相同有效容积情况下,比其他厂家重心低200 mm以上,车辆行驶安全性及稳定性更好;

(6)罐体外部结构的特殊性,结构的截面尺寸变化,使得罐体在下料、卷形及对接阻焊比圆柱形的复杂、技术要求高,不规则底架的下料、阻焊也比圆柱形的技术要求高。但由于三维软件及数控切割技术的广泛应用,能很好地解决这些问题。

3 卸料原理和设计方法

3.1 卸料原理

多锥内倾卧式罐体卸料时,压缩空气透过气袋进入粉料颗粒之间,使粉料流态化后会像液体一样,具有由高至低的流动性,当罐内压力升到196 kPa时,打开出料蝶阀,粉料便在罐内压力作用下经卸料管排出。

3.2 流态化速度及气流速度的计算

(1)临界流态化速度vf即使粉料开始发生流态化时的气流速度,按下式计算。

式中,

ds为水泥直径,取ds=88×10-6m;

ρs为水泥真密度,ρs=3200 kg/m3;

ρg为气体密度,在气体压力p=0.3 MPa,气体温度T=373 K,气体常数Ra=29.28时,

ρg=p/(RaT)=2.75 kg/m3;

η为气体的动力粘度,一般取

η=0.0218×10-3Pa·s

因此

所以临界流态化床气流速度为0.009 m/s。

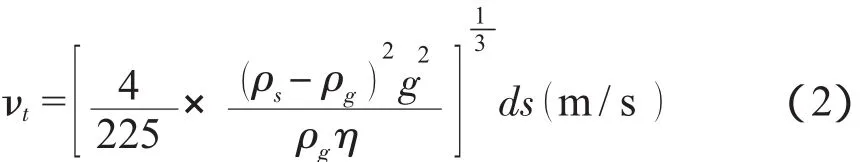

(2)粉料带出气流速度νt,即粉料开始形成稀相流态化床时的气流速度的计算。若气流速度大于此值,床层的稳定操作行为急剧偏离理想行为,导致操作失常。

νt按下式计算

式中,

ds为水泥直径,取ds=88×10-6m;

ρs为水泥真密度,为 ρs=3200 kg/m3;

ρg为气体密度,在气体压力p=0.3 MPa,气体温度T=373 K,气体常数Ra=29.28时,

ρg=/(RaT)=2.75 kg/m3;

η为气体的动力粘度,一般取0.0218×10-3Pa·s;

g为重力加速度,g=9.81 m/s2

把已知量代入公式得

所以,粉料带出气流速度为0.58 m/s。

3.3 流化床面积A的确定

流化床面积的大小,与罐体尺寸和仓数、流化床结构形式、所运输粉料性质有关,其中起主要作用的,是粉料的临界流态化速度和带出气流速度。将流化床的最大允许面积用Amax表示,最小允许面积用Amin表示,则流化床面积A必须满足下式:

Amax和Amin按下式计算

式中,

Q为空压机排量(m3/s);

Vf为临界流态化床气流速度(m/s);

Ka为输送系统的漏气系数,取1.1~1.2。

若所运输的粉料为水泥,一般有效容积为40 m3散装水泥运输车所配空压机排量Q为9 m3/min,Vf=0.009 m/s,输送系统的漏气系数ka=1.2,则

Amax=13.8 m2

Amin=0.23 m2

由式(3)、(4)、(5)可知,当 Q 一定时,A 与 Vf成反比,若流化床面积过大,透过透气袋的气流速度,就会小于粉料的临界流态化速度,粉料就不能良好的流态化,流动性差,容易滞留在床面上;当Q一定时,A与Vf成反比,若流化床面积过小,透过透气袋的气流速度,就会大于粉料的临界流态化速度,形成稀相流态化床,使床层的稳定操作行为急剧偏离理想行为,导致操作失常,出现卸料不完全。

3.4 验证流化床

流态化床采用透气袋式,一个仓内设计12条透气袋,其设计尺寸为:宽为114 mm,长为1485 mm,3个仓的流化床面积基本相等。其面积为

A=3×12×0.14×1.485=7.48(m2)

所以,设计的流化床面积为7.48 m2。

4 结束语

流化床的面积不能过大,若流化床面积过大,气流速度就会小于介质的临界流态化速度,介质就不能良好地流态化,流动性差,易滞留在床面上。所设计的流化床面积为7.48 m2小于最大空床截面积13.8 m2,大于最小空床截面积0.23 m2,所以流化床设计是合理的。

[1]徐 达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998.

[2]徐 达,丛锡堂.专用汽车结构与设计[M].北京:人民交通出版社,2008.