铁路客站雨棚钢管柱焊接工艺试验探讨

2011-06-20丁忠堂上海铁路局阜阳铁路枢纽工程建设指挥部

丁忠堂 上海铁路局阜阳铁路枢纽工程建设指挥部

为更好的指导钢结构焊接施工工作,对钢结构焊接的施工过程和质量进行有效地监督和控制,根据《上海铁路局建设工程工艺试验管理办法》中关于特殊、关键工程控制的相关要求,对钢结构焊接进行工艺试验,确定焊接工艺和焊接施工参数,以达到保证工程质量合格、结构安全可靠的目的。

1 工程概况

新建铁路阜阳至六安线霍邱客站钢结构雨棚:基本站台雨棚为多跨单悬挑和部分双悬挑钢架结构,中间站台雨棚为多跨双边悬挑钢架结构。雨棚长度450m,建筑总面积为13127m2。基本站台雨棚钢立柱均为Ф1000mmx16mm钢管,相对其它钢结构雨棚钢管柱算得上直径较大,管壁较厚的类型。

2 试验项目及主要资源配置

2.1 试验项目

本次焊接工艺试验主要针对钢管柱对接接头的焊缝进行CO2气体保护焊焊接试验,本试验构件设计焊缝等级均为二级焊缝。

2.2 试验设备配置

(1)焊接用主要设备(见表1)。

表1主要试验设备配置表

(2)检查检测设备有:游标卡尺、焊缝检验尺、超声波探伤仪等。

2.3 人员安排

焊接工艺试验人员配置:技术员1人,检查员1人,焊工2人。

3 材料材质要求

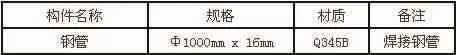

(1)主材料进场时应有工厂质量保证书(或检验合格证),现场见证取样的检测报告。具体材料规格及材质见表2。

表2 试验材料材质统计表

(2)全部钢管均应符合《低合金结构钢》(GB1591-94)Q345B钢材的技术要求,应具有抗拉强度、屈服强度、伸长率和冷弯试验及碳、磷、硫的化学成分含量的合格保证,钢材到厂后应进行抽样复验,复验结果应符合现行国家产品标准和设计要求。钢材的抗拉强度实测值与屈服强度实测值的比值不应小于1.2,钢材应有明显的屈服台阶,且伸长率应大于20%,应有良好的可焊性和合格的冲击韧性。

4 钢管柱焊接工艺试验

4.1 试验准备

4.1.1 试验分组

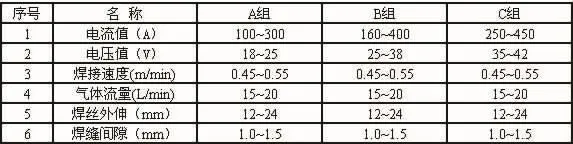

CO2气体保护焊的主要焊接参数有:焊接电流、电弧电压、焊接速度、气体流量、焊丝伸出长度、焊缝间隙等。选择三组焊接技术参数进行工艺性试验,分别为A、B、C组。详细的每组焊接工艺参数见表3。

表3 三组试验焊接技术参数对比表

4.1.2 工作条件

(1)焊工均经过培训考核,持有上岗证,熟识机械性能和操作规程。

(2)焊丝应储存在干燥、通风良好的地方,专人保管,使用前应无油锈。

(3)当焊接区风速超过2m/s影响焊接质量时,应停止焊接或对焊接区进行有效挡风装置防护后方可开始焊接。

(4)作业区的相对湿度应小于90%,雨天禁止露天焊接。

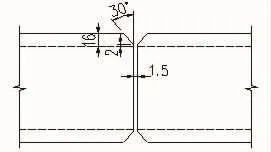

4.1.3焊前坡口制备(其形状尺寸见图1)

图1 坡口制备

4.1.4 前期准备

(1)工作前必须检查所有气焊设备。CO2气体瓶及橡胶软管的接头、阀门紧固件应紧固牢靠,不准有松动、破损和漏气现象,气体瓶及其附件、橡胶软管、工具不能沾染油脂的泥垢,这样保证在焊接的过程中不会因为气焊设备故障而导致意外发生。

(2)CO2气瓶应远离热源,避免太阳曝晒,严禁对气瓶强烈撞击以免引起爆炸。

(3)焊接现场周围不应存放易燃易爆品。

(4)对焊接坡口处应进行质量检查,如有局部凹凸不平、裂纹和夹层等缺陷,应予消除或修补。

(5)将电焊机电源开关置于"开"的位置,供气开关置于"气检"的位置。

4.2 操作工艺

4.2.1 操作流程

①清理焊接部位;②检查构件、组装及定位;③按试验要求调整焊接工艺参数;④按合理的焊接顺序进行焊接;⑤自检、交检;⑥焊缝返修;⑦焊缝修磨;⑧合格;⑨交检查员检查;⑩关电源、现场清理。

4.2.2 工作原理

CO2气体保护焊工作原理如图2所示,焊接时,在焊丝与焊件之间产生电弧,焊丝自动送进,被电弧熔化形成熔滴并进入熔池,CO2气体经喷嘴喷出,包围电弧和熔池,起着隔离空气和保护焊接金属的作用。

图2 CO2气体保护电弧焊原理示意图

4.2.3 分层施焊

厚壁的焊接,必须开坡口并采用多层焊,多层焊和多层多道接头的显微组织较细,热影响区较窄,前一条焊道对后一条焊道起预热作用,而后一条焊道对前一条焊道起热处理作用,因此,接头的延性和韧性都比较好。图3为施焊图,分为对口定位焊、根层打底施焊第1层、中间填充层施焊第2、3层和盖面层施焊第4层。

图3 施焊图

(1)对口定位焊

组装定位时,不应强行点装,先制作相应的胎模定位,且施焊所用的焊丝应与正常施焊时相当,定位焊焊缝应与最终焊缝有相同的质量要求,定位焊厚度不宜超过设计焊缝厚度的2/3,定位焊长度不宜大于40 mm,填满弧坑,定位焊焊缝上有气孔和裂纹时,必须清除重焊。采用直接短路法接触引弧,将坡口两侧钝边熔化后加丝焊接,注意观察坡口两侧的熔合情况,必须使熔敷金属与母材充分熔合。

(2)根层打底施焊

焊枪呈锯齿形摆动,在两侧适当停留,填丝动作要稳,打底焊层高度不超过4 mm。

(3)中间填充层施焊

填充焊时,使焊道表面下凹,且高度低于母材表面1.5mm~2mm,焊枪做锯齿形摆动,焊丝要始终处在CO2气体保护区内,焊接速度尽量加快,避免焊缝表面氧化。

(4)盖面层施焊

盖面焊时,焊枪做锯齿形摆动,焊丝要始终在熔池中间并处在CO2气体保护区内,焊接熔池边缘应超过坡口棱边0.5~1.5 mm防止咬边。

4.2.4 施焊操作要点

(1)为了防止焊接变形,每个接头采用两人对称施焊。第1层至第3层的焊接对焊接变形的影响最大,必须按照分层施焊要领进行操作,还应注意当焊接第2层时,焊接方向应与第1层方向相反,以此类推,两名焊工在焊接时的焊接电流、焊接速度和焊接层数应保持一致,每层焊接接头应错开15~20 mm,在焊接1至3层结束后,背面及时进行清根,在使用碳弧气刨清根结束后,必须对焊缝进行机械打磨,清理焊缝表面渗碳,露出金属光泽,防止表层碳化严重造成裂纹。

(2)不应在焊缝以外的母材上打火、引弧。在引弧时,电弧稳定燃烧点不易建立,焊丝易产生飞溅,又因工件始焊温度低,在引弧处易出现缺陷。采用短路引弧法,引弧前要把焊丝端头剪去,因为熔化形成的球形端头在重新引弧时会引起飞溅,引弧时令焊丝比正常送进速度慢一些,以便减缓焊丝与母材的接触电阻衰减速度,使得短路电流增加到较高的值,确保引弧成功。

(3)收弧过快,易在熔坑处产生裂纹和气孔。应在熔坑处稍作停留,然后慢慢抬起焊枪,并在接头处使首层焊缝重叠20~50 mm。

4.3焊接质量缺陷、原因及相应的防止方法

4.3.1 焊缝金属裂纹

(1)原因:a焊缝深宽比太大;b焊道太窄;c焊缝末端冷却快。

(2)防止方法:a增大焊接电弧电压,减小焊接电流;b减慢焊接速度;c适当填充弧坑。

4.3.2 夹渣

(1)原因:a采用多道焊短路电弧;b高的行走速度。(2)防止方法:a仔细清理渣壳;b减小行走速度。

4.3.3 气孔

(1)原因:a保护气体覆盖不足;b焊丝污染;c工件污染;d电弧电压太高。

(2)防止方法:a增加气体流量,清除喷嘴内的飞溅,减小喷嘴到工件的距离;b清除焊丝上的润滑剂;c清除工件上的油锈等杂物;d减小电压。

4.3.4 咬边

(1)原因:a焊接速度太高;b电弧电压太高;c电流过大;d停留时间不足;e焊枪角度不正确。

(2)防止方法:a减慢焊速;b降低电压;c减小电流;d增加在熔池边缘停留时间;e改变焊枪角度,使电弧力推动金属流动。

4.3.5 未熔合

(1)原因:a焊缝区有氧化皮和锈;b热输入不足;c焊接熔池太大。

(2)防止方法:a仔细清理氧化皮和锈;b提高送丝速度和电弧电压,减慢焊接速度;c采用摆动技术时应在靠近坡口面的边缘停留,焊丝应指向熔池的前沿。

4.3.6 未焊透

(1)原因:a坡口加工不合适;b热输入不合适。

(2)防止方法:a加大坡口角度,减小钝边尺寸,增大间隙;b提高送丝速度以获得较大的焊接电流,保持喷嘴与工件的距离合适。

4.3.7 飞溅

(1)原因:a电压过低或过高;b焊丝与工件清理不良;c焊丝不均匀;d导电嘴磨损。

(2)防止方法:a根据电流调电压;b清理焊丝和坡口;c检查送丝轮和送丝软管;d更新导电嘴。

4.3.8 蛇行焊道

(1)原因:a焊丝伸出过长;b焊丝的矫正机构调整不良;c导电嘴磨损。

(2)防止方法:a调整焊丝伸出长度;b调整矫正机构;c更新导电嘴。

5 试验检测方法及质量评定结果

所有焊缝表面均做外观检查,焊波应均匀,焊缝边缘应平滑过渡到母材,焊缝表面不得有夹渣、裂纹、未熔合、气孔、焊瘤及弧坑等;按照设计焊接等级二级焊缝进行超声波检测。评定结果见表4。

表4 三组试验焊接焊缝质量评定结果

6 结论

通过试验检测结果获得了最佳焊接工艺参数(即表3 B组数据),焊缝质量达到设计要求的二级焊缝标准要求。在以上参数下,采取总结出的防止出现焊缝缺陷的一系列的方法,施焊时能有效的预防焊缝缺陷,有效的控制雨棚钢管柱焊接的质量,达到外美内实的效果,对推动客站雨棚钢结构其它构件焊接工艺试验的进行有重要参考意义。