气动充放气系统二维非定常流场数值模拟

2011-05-29朱冬杨庆俊包钢

朱冬,杨庆俊,包钢

(哈尔滨工业大学 气动技术中心,黑龙江 哈尔滨,150001)

随着气动系统在现代工业中越来越广泛的应用,人们对气动系统运行过程中压缩空气的状态变化越来越关注[1-3]。系统内气体状态包括层流和湍流等多种形式,且气体与系统元件、元件与外部空气之间存在着非稳态传热[4]。同时,许多气动元件的结构复杂,其内部流场的测量变得困难有时甚至不可能实现[5],因此,对气动流场进行数值计算就显得尤为必要。许多学者对气动系统流场进行了研究,如:李军等[6]采用有限差分法对气动充放气系统进行了一维流场计算,对气缸或容腔中的气体采用集中参数法,将节流口进行等熵简化处理;李玉军等[7]将压模型和压力回复模型引入到一维流场中用来处理节流口边界条件,计算得到的流场不能反映气管、气缸等元件的径向参数分布以及节流口对管路流场的节流特性,难以满足实际需要。杨丽红[8]对固定容积容器的放气过程进行了二维仿真研究,计算时考虑容器壁和内部气体的传热,得到了放气时放气口的流场分布。本文作者建立了气动充放气系统的二维模型,考虑系统内气体、元件和外部气体之间的热传递,采用湍流k-ε两方程模型,运用有限体积法(FVM)和动网格技术[9-11]对充放气过程进行了计算。将计算结果与试验结果和绝热模型计算结果进行对比,表明本方法与试验结果具有较好的一致性,证明了本方法的正确性。这一方法可以用于计算出气缸内部和节流口处的流场,为研究节流口节流特性及系统流场参数分布提供详细的数据和参考。

1 气动充放气系统模型的建立

图1所示为典型气动回路。气动回路包括气源、电磁阀、管路、节流阀、气缸和负载等。气缸在换向阀的控制下进行充放气。通过进气回路向气缸进气腔充气,通过放气回路从气缸放气腔向系统外放气。活塞未运动时,属于固定容积的充放气;活塞运动时,进气腔和排气腔的容积随时间不断发生变化,此时属于变容积充放气。充气时,进气腔气体受到压缩,温度升高,进气腔侧元件包括气缸壁、节流阀和气管等和内部气体进行热交换而温度升高;元件外部空气温度也由于元件温度的升高而升高。放气过程中,放气腔气体由于膨胀而温度降低,放气腔侧元件和内部气体进行热交换而温度降低;元件外部空气温度也由于元件温度的降低而降低。

图1 典型气动回路Fig.1 Typical pneumatic circuit

1.1 数学模型的建立

气体在充放气系统中的流动属于可压缩湍流。二维控制方程如下。

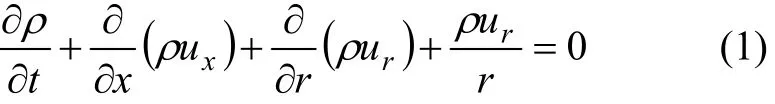

(1) 连续性方程[12]:

式中:ρ为空气的密度;x为轴向坐标;r为径向坐标;t为时间;ux为轴向速度;ur为径向速度。

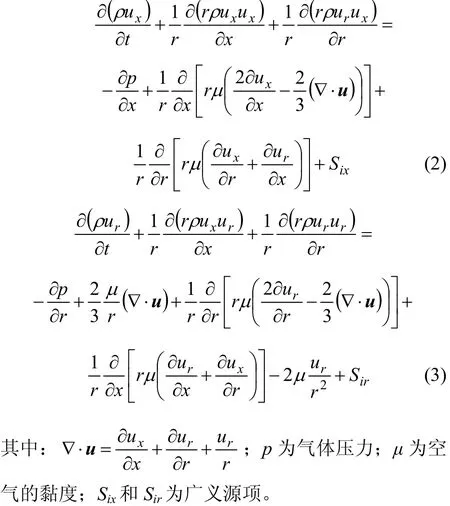

(2) 轴向和径向的动量守恒方程:

(3) 能量方程:

式中:T为气体热力学温度;λ为导热系数;cp为气体的定压比热容;ST为广义源项。

(4) 状态方程:

式中:R为摩尔气体常数。

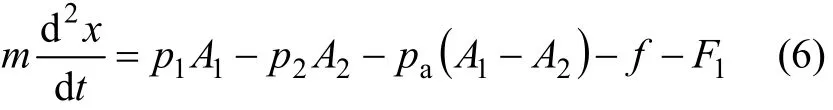

(5) 活塞运动方程:

式中:m为活塞和负载质量;p1为气缸无杆腔绝对压力;p2为气缸有杆腔绝对压力;pa为大气绝对压力;A1为气缸无杆腔侧活塞面积;A2为气缸有杆腔侧活塞面积;f为摩擦力;F1为负载力。

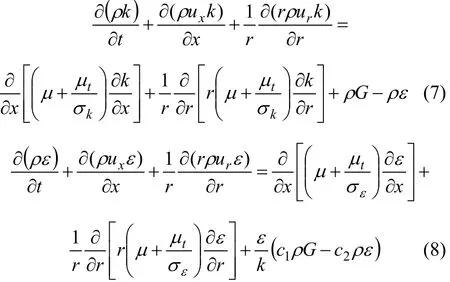

(6) k-ε两方程湍流模型[13]:

其中:

1.2 几何模型及网格划分

图1所示的气动系统具有复杂的三维结构。为了减少计算量,本文将气缸简化为圆柱体,将节流阀简化为节流口,气缸的进气口和出气口分别挪移到气缸两底面中心,如图2所示。模型中的气源区域与进气管相连,为系统提供恒压和恒温的气体。放气管出口与大气区域相连。

图2 简化的气动回路模型Fig.2 Simple model of pneumatic circuit

简化后的气动回路进一步简化为以水平中心线为对称轴的二维模型。利用 Fluent软件的前处理软件Gambit建立二维模型,如图2所示。

采用四边形网格和三角形网格对模型进行分区域网格化。气管和节流口等处采用较密的三角形网格,气管壁等处采用四边形网格。模型网格如图3所示(由于尺寸限制只显示进气节流口处网格)。

图3 模型网格Fig.3 Mesh of model

2 初始条件和边界条件的设定

初始时模型中气源区、气缸放气腔、放气节流口与放气管压力均为供气压力,其他区域为大气压力。

边界条件包括进气口、放气口和壁面等。进气口为压力入口边界,压力为供气压力,温度为供气温度;放气口为压力出口边界,压力为大气压,温度为大气环境温度。给定各壁面温度,包括气管壁面、节流阀壁面和气缸壁面等。活塞的壁面设为对流传热。管壁、节流口壁和气缸壁处为耦合壁面,计算内部气体、壁面和外部气体之间的热传递。近壁面区采用标准壁面函数。

3 计算结果与分析

3.1 计算结果与试验对比

为了验证本方法的正确性,依照表1中参数建立模型,利用Fluent软件进行计算。气缸无杆腔为进气腔,有杆腔为放气腔。用 PISO法对压力场和速度场进行求解。

运动方程通过自定义函数实现,实时读取活塞两侧的压力,根据式(6)计算得到活塞的速度并返回到模型中。活塞以相应速度运动使得进气腔逐渐增大而排气腔逐渐减小。

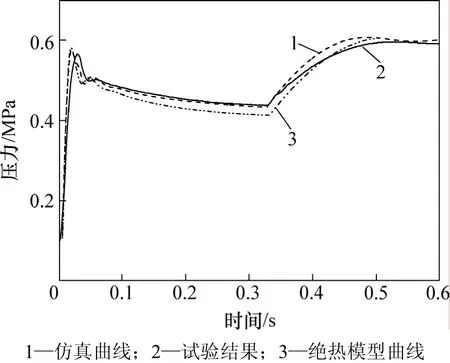

利用有限差分法建立相同参数的绝热模型进行计算,同时,按照图1和表1建立气动回路进行充放气试验,测量气缸两腔压力。进气腔压力如图4所示,放气腔压力如图5所示。

从图4和5可以看出:与绝热模型的计算结果相比,本方法的计算曲线与试验曲线具有更好的一致性,表明了本方法的可行性和正确性。整个充放气过程约为 0.55 s。初始时活塞静止,充气腔和放气腔分别为定容充气和定容放气。在活塞伸出过程中,充气腔压力先升高后又降低,放气腔压力单调降低;充放气0.33 s时,活塞杆完全伸出,活塞速度瞬时突变为零,充气腔压力逐渐增大为气源压力;放气腔压力迅速减小最终稳定为大气压。

表1 元件参数Table 1 Parameters of components

图4 气缸进气腔压力曲线Fig.4 Pressure curves of charging chamber in cylinder

图5 气缸放气腔压力曲线Fig.5 Pressure curves of discharging chamber in cylinder

3.2 计算结果分析

图 6所示为充放气过程中放气管轴线的压力分布。放气管长2 m,与放气节流口连接处为起点,与大气区域相连处即放气管出口为末端。气体经节流口进入放气管,由于射流的作用压力有明显下降。在距管入口10~15倍管径处回升到最大值,然后又逐渐降低,与文献[14]中的结论一致。

图6 充放气过程中放气管内压力分布Fig.6 Pressure distribution in discharging pipe during charging and discharging process

充放气0.025 s和0.03 s时的马赫数分布如图7和8所示(由于尺寸限制只给出节流口处和放气管出口处等值线)。

由图7可见:充放气0.025 s时在进气节流口、放气节流口和放气管出口均有明显速度梯度,马赫数最大值为1.10,出现在放气管出口处,处于超声速范围。在放气管出口紧邻的大气区域中形成了明显的射流区域,射流呈现向外发散的趋势。由图8可见:充放气0.3 s进气节流口、放气节流口和放气管出口的速度梯度较充放气0.025 s时的速度梯度要小,马赫数最大值为0.87,出现在放气管出口处,处于亚声速范围,与充放气0.025 s时的马赫数分布有所不同。

充放气0.1 s时气缸内温度等值线如图9所示。由图9可见:在节流口处较大的温度梯度,在气缸内壁附近的温度梯度较为明显,而气缸内部的温度较为均匀。气体经过放气节流口处时温度迅速下降。

充放气过程中元件不同部位的温度曲线如图 10所示。由图10可见:在充放气过程中,进气管壁和进气节流口壁面的温度上升,温度上升幅度与距进气节流口的距离成反比,进气节流口壁面温度上升幅度最大。放气管壁和放气节流口壁面的温度下降,放气结束时,元件温度由于热交换而上升;温度降幅最大的是放气节流口壁面及与节流口紧邻的气管壁面,这与文献[15]中的结论一致。

图7 充放气0.025 s时马赫数分布Fig.7 Mach number after charging and discharging for 0.025 s

图8 充放气0.3 s时马赫数分布Fig.8 Mach number after charging and discharging for 0.3 s

图9 充放气0.1 s时温度等值线Fig.9 Temperature isolines after charging and discharging for 0.1 s

图10 元件壁面温度Fig.10 Temperature of components

4 结论

(1) 以典型气动充放气系统为研究对象,根据实际条件适当简化,将实际气动回路简化为二维轴对称模型,采用动网格技术实现了对气动充放气系统内部流场的详细计算。

(2) 在充放气过程中,气体经放气节流口进入放气管后压力下降,在距入口10~15倍管径处达到最大值,符合实际。放气时,速度最大值可达到超声速范围,出现在放气管出口处。放气管出口处存在着明显的射流区域。流场计算时在管路出口设置大气区域更符合实际。

(3) 充放气过程中气缸内温度梯度主要存在于内壁处。进气节流口壁面的温度上升幅度最大,放气节流口及紧邻的气管壁面温度降幅最大。

(4) 通过计算可以得到气动系统内部流场不同时刻的状态参数,为研究内部流场提供了参考,其与试验结果的对比结果证明了该方法具有较高的准确性。

[1] Høier C K, Sonnenborg T O, Jensen K H, et al. Experimental investigation of pneumatic soil vapor extraction[J]. Journal of Contaminant Hydrology, 2007, 89(1): 29-47.

[2] Yamada T, Watanabe T. Development of a pneumatic cylinder-driven arm wrestling robot system[C]//Proceedings of the 17th IEEE International Symposium on Robot and Human Interactive Communication. Munich, Germany, 2008: 665-670.

[3] 金英子, 朱祖超, 杨庆俊, 等. 气动系统充放气过程中气体状态多变指数的简化与确定[J]. 机械工程学报, 2005, 41(6):76-80.JIN Ying-zi, ZHU Zu-chao, YANG Qing-jun, et al.Simplification and determination of polytropic exponent of thermodynamic process in the filling and exhausting process in a pneumatic system[J]. Chinese Journal of Mechanical Engineering, 2005, 41(6): 76-80.

[4] Carneiro J F, Almeida F. Heat transfer evaluation of industrial pneumatic cylinders[J]. Journal of Systems and Control Engineering, 2007, 221(1): 119-128.

[5] Berger H. Numerical simulation of gas flow in pneumatic components[J]. Journal of Forschung im Ingenieurwesen:Engineering Research, 1992, 58(3): 67-74.

[6] 李军, 杨庆俊, 王祖温. 气动系统内部结露机理及实验[J]. 机械工程学, 2007, 43(9) : 7-11.LI Jun, YANG Qing-jun, WANG Zu-wen. Mechanism and experiment of the internal condensation of water vapor in pneumatic system[J]. Chinese Journal of Mechanical Engineering, 2007, 43(9): 7-11.

[7] 李玉军, 王祖温, 包钢. 考虑管路特性的气动系统的流场计算[J]. 热能动力工程, 2000, 15(5): 506-509.LI Yu-jun, WANG Zu-wen, BAO Gang. The calculation of a pneumatic system flow field with the pipe channel characteristic being taken into account[J]. Journal of Engineering for Thermal Energy & Power, 2000, 15(5): 506-509.

[8] 杨丽红. 容器放气过程的数值模拟及热力学模型研究[D]. 上海: 上海交通大学机械与动力工程学院, 2007: 29-44.YANG Li-hong. Study on the numerical simulation and the thermodynamic model of the tank discharge process[D].Shanghai: Shanghai Jiao Tong University. School of Mechanical and Power Engineering, 2007: 29-44.

[9] 王瑞金, 张凯, 王刚. Fluent技术基础与应用实例[M]. 北京:清华大学出版社, 2007: 175-204.WANG Rui-jin, ZHANG Kai, WANG Gang. Fluent technology foundation and examples of application[M]. Beijing: Tsinghua University Press, 2007: 175-204.

[10] 王福军.计算流体动力学分析-CFD 软件原理与应用[M].北京:清华大学出版社, 2004: 248-252.WANG Fu-jun. Analysis of computational fluid dynamicsprinciple and application of CFD software[M]. Beijing: Tsinghua University Press, 2004: 248-252.

[11] 胡军强, 俞小莉, 刘林, 等. 气动发动机缸内流场的动态特征[J]. 浙江大学学报: 工学版, 2007, 41(11): 1912-1915.HU Jun-qiang, YU Xiao-li, LIU Lin, et al. Dynamic characteristics of in-cylinder flow field in air-powered engine[J].Journal of Zhejiang University: Engineering Science, 2007,41(11): 1912-1915.

[12] Reynier P, Minh H H. Numerical prediction of unsteady compressible turbulent coaxial jets[J]. Journal of Computers &Fluids, 1998, 27(2): 239-254.

[13] 陶文铨. 数值传热学[M]. 2版. 西安:西安交通大学出版社,2001: 332-351.TAO Wen-quan. Numerical heat transfer[M]. 2nd ed. Xi’an:Xi’an Jiaotong University Press, 2001: 332-351.

[14] 包钢, 李玉军, 李军, 等. 气动系统中管路的二维粘性流场计算[J].热能动力工程, 2001, 16(5): 499-502.BAO Gang, LI Yu-jun, LI Jun, et al. Calculation of a two-dimensional viscous flow field in the pipe of a pneumatic system[J]. Journal of Engineering for Thermal Energy & Power,2001, 16(5): 499-502.

[15] ZHU Dong, YANG Qing-jun, BAO Gang. Study on principles of external condensation of water vapor in pneumatic system[C]//Proceedings of the 7th International Conference on Fluid Power Transmission and Control. Hangzhou, 2009:604-607.