针织疵点的形貌分析、界定及检验控制

2011-04-05史丽梅

史丽梅,王 群

(1.中国石化仪征化纤股份有限公司技术中心,江苏 仪征 211900;2.中国石化仪征化纤股份有限公司短纤中心,江苏 仪征 211900)

应用技术

针织疵点的形貌分析、界定及检验控制

史丽梅1,王 群2

(1.中国石化仪征化纤股份有限公司技术中心,江苏 仪征 211900;2.中国石化仪征化纤股份有限公司短纤中心,江苏 仪征 211900)

利用扫描电子显微镜对针织织物、针织纱中的疵点、原料纤维生产检验中机检疵点、物检毛丝的形貌进行分析,探讨几种疵点形貌的差异、成因的不同及防治措施,指出针织面料上的疵点是机检法难以检验出的小疵点,造成的危害较大。提出针织疵点专用检验方法——染色手捡法。

针织疵点 纤维 机检 染色手捡法

针织纱在原料、加工过程、纱线指标上与梭织纱有很大的区别,比同支数的梭织纱售价高,具有较高的产品附加值,对原料的价格承受能力强。

针织用纱质量要求比机织用纱更高,针织用纱的品质要求主要表现在:具有足够的伸长和弹性,条干均匀度、中长片段的支数不匀,棉结和长短粗细节的控制比梭织纱更严格。在针织纱自身质量问题中,异性纤维疵点是出现频率最高、危害性最大的问题,因而针织纱对原料纤维的关键质量要求是疵点含量低,纤维染色均匀性好。

疵点主要是指纤维中含有的硬块、僵丝、并丝、注头丝、未牵伸丝及其他异状纤维。研究中发现,大部分疵点质量数倍于正常纤维,如修板尾丝等疵点,在纺织生产加工中很容易与正常纤维分离,即使通过了梳棉工序,也无法通过后道的牵伸通道,因此不会对成纱质量造成大的影响;但有部分形态较小,质量与正常纤维接近的小疵点,按纤维行业现行疵点检验方法进行检验时检不出,在纺织后加工过程中也很难除去,可以顺利通过各道纺纱、织造工序,也不会对成纱质量造成明显损害,但此类小疵点超分子结构与正常纤维存在差异,导致其吸色性高于正常纤维,在对纱或布匹进行染色后才能悉数尽显,给下游用户造成较大的损失且难以弥补。界定、检测这两类疵点,针对不同的疵点成因在原料纤维生产中应采取何种防治应对措施是笔者探讨的重点。

1 不同来源疵点的形貌分析

1.1 织物中的疵点形貌

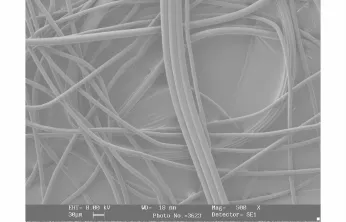

根据下游针织用户的反馈,最初采用针织专用纤维生产的产品中含有常规机检和手捡都无法检出的小疵点,这种小疵点染色后会在针织布料上形成深色疵点。采用电子扫描显微镜对这一类疵点进行分析,如图1所示。从针织面料坯布上拆下形成疵点的纱线,利用电镜进行微观形貌测试,找出形成疵点的纤维与正常纤维的差异。从布面上看,疵点处的纱线明显比正常纱线蓬松而杂乱,纱线含有较多的纤维粗结点。此类粗节点造成纤维在梳棉时不能充分梳理,在并条牵伸时易产生问题。进一步放大纤维粗结点,可以看出,疵点多由类似“火柴头”的丝和未经完全拉伸的粗结丝构成,根据电镜上粗结丝的直径和正常丝的直径,结合相关公式进行初步测算,正常丝的纤度规格为1.24~1.33 dtex,正常原丝的纤度为4.67~5.11 dtex,粗结丝的纤度规格为5.93~9.22 dtex左右,说明疵点多由未拉伸的原丝甚至比原丝更粗的“丝段”形成。

1.2 机检疵点形貌

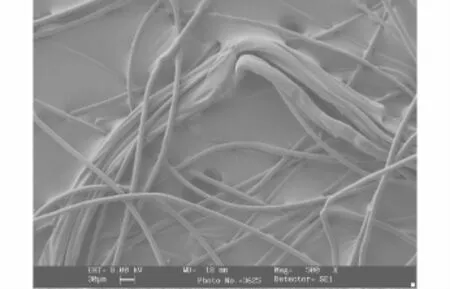

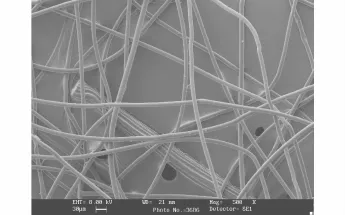

提取同批针织专用料纤维生产检验中的物检(机检)疵点纤维、超倍长样品进行微观形貌分析测试。如图2、3所示。

从物检疵点纤维照片来看,形成疵点的原因有纤维的粘连和并丝,此与纺丝中的冷却成型不匀相关。物检疵点与针织面料上出现的疵点形貌不同,成因也不同。针织面料上的疵点以“粗结丝”、“豆芽丝”、“火柴头丝”等形状为主,粘连和并丝很少;机检疵点基本上是粘连和并丝。这是因为此类丝较粗大,在纺纱工艺流程中采用适合的工艺大多数可 以除去,在布面上出现的机会能够大大降低。

图1 疵点纤维的微观形貌

图2 物检疵点纤维1

图3 物检疵点纤维2

图4 超倍长纤维1

图5 超倍长纤维2

图6 超倍长纤维端头处照片

图7 正常原丝照片

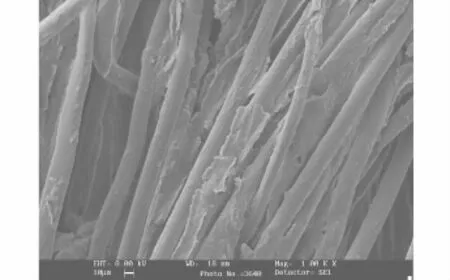

1.3 物检毛丝形貌

图4、5是超倍长纤维的电镜照片,图6是一根超倍长纤维的端头处,图7为正常原丝照片。纤维经物检检出后未经任何拉断、切断处理,从图中断面处可看出纤维是拉断的。

将正常原丝直径和前纺毛丝的直径同比例放大处理后测算,发现有的毛丝直径大于原丝,说明毛丝的产生并非全是由于过度拉伸而使纤维断裂导致的,原因是纤维在纺丝成形中可能产生断头丝或弱丝,此类纤维在后纺工序中拉伸不足或未拉伸,使微观结构形成不良,在后纺蒸汽热箱中受热回缩导致直径较大。

2 染色疵点的剖析及检测

将针织用户反映的染色疵点从布面上挑出,在投影仪下观察,疵点样为单根粗纤维或纤维中部分未能牵伸或牵伸不足形成粘连在一起的非正常纤维。图8为染色后的疵点样。

图8 染色法检出的疵点

透明的为同时染色的正常纤维。在投影仪下观察所见,疵点多数为单根粗纤维或由几根纤维中部分未能牵伸或牵伸不足的部分粘连形成,也有部分形貌类似于织物坯布中的疵点。染色疵点和机检、手捡疵点相比,最为明显的特征是纤维本身的质量轻,这些纤维因自身质量较轻,生产中的常规机检法和手捡法均不能检出。基于对染色疵点样的外观形态的观察和现场试验,可以判定染色疵点的形成是:原丝纤维中少量的弱丝经过后牵伸主要是第一道牵伸时断裂而产生。生产中可通过提高原丝纤维的牵伸性能,降低后纺第一道牵伸倍率以减少纤维的断裂。同时还可从加强管理和提高日常作业质量方面来提高原丝的均匀性,从而减少纤维在后牵伸中断裂的机会,以降低染色疵点。

3 染色疵点的检验

通常所说的机检法即为原棉分析机法(GB/T14399-1993),测试原理是根据空气动力学原理,利用风扇高速旋转,产生负压,也就是试样受到分梳后,在气流离心力和机械的作用下,由于正常纤维与疵点比重不同,使纤维与疵点分离。此方法适用于质量数倍于正常纤维的大疵点,对于“豆芽菜”、“火柴头”等小疵点则无法检出。

根据疵点的形貌分析、纤维结构和染色的基础原理,通过和用户的沟通和交流,笔者摸索出采用染色手捡疵点的方法来检验和控制针织专用纤维疵点含量,并以此来进行分析定等。

染色手捡法基本测试原理是根据涤纶短纤维疵点染色后比正常纤维吸色深这一特性。具体方法:从试验样品中随机均匀取出6 g纤维(精确到0.1 g),手动梳棉进行开纤后,采用分散染料在100℃染液(染料浓度:0.02%(w),染色时间:20 min)中均匀染色,将散纤维染成较为敏感的浅红色,烘干,在梳棉机上梳棉,用放大镜进行检查,按标准要求逐根挑拣,拣出所有颜色深、粘连丝、粗纤维、注头丝等外观异常的丝,长度10 mm以上、2根以上粘连的、纠结在一块的,拆开各计1个,计量异常纤维根数作为染色手捡疵点。

此方法可检出所有与正常纤维染色性能有差异的疵点。

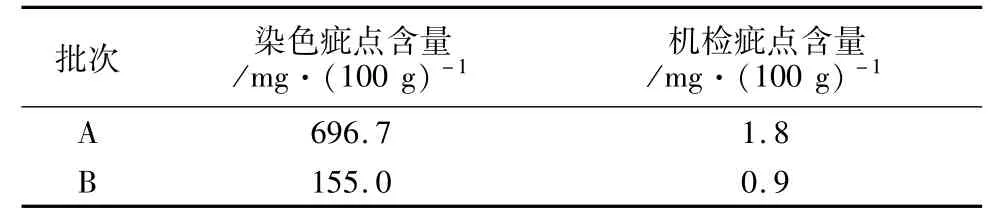

表1为部分针织专用纤维生产线生产的成品的染色手捡疵点测试结果。

表1 部分批次的染色手捡疵点含量及机检疵点含量

从表1中可看出,染色后手捡疵点的量远高于常规机检疵点量,针织专用纤维成品中确实存在机检法无法检出的小疵点,这种小疵点在纺纱过程中很难除去,是面料中形成染色疵点的主要原因,纤维生产中应重点监控、着力消除。

4 疵点的成因、控制措施[1]

通过以上对针织布样中的小疵点、物检疵点(机检疵点)、部分毛丝及染色疵点的表面形貌分析,笔者认为:针织布样中的疵点及部分毛丝产生的主要原因在前纺工序,由于前纺初生丝不匀率高、品质不匀,原丝中有“毛丝”、“断头丝”或“弱丝”,导致后纺不能拉伸或牵伸不匀,这种未经拉伸或拉伸不完全的丝造成了纤维的取向及结晶度很低,甚至没有结晶,故在蒸汽热箱中受热后回缩的纤维直径变大从而形成疵点。另外,前纺出现的僵丝、并丝、粘连丝及注头丝在后纺是不可能消除的,故而形成疵点。后牵伸工序中的开车丝、停车丝也是导致出现疵点、毛丝多的另一个重要原因。

根据疵点产生的原因,笔者认为控制疵点的产生应从3个方面采取相应措施:a)提高原丝品质,降低原丝不匀率;b)调整后纺牵伸倍率及第一牵倍和第二牵倍的配比,采取高纺速、低倍率的加工工艺,减少拉伸中的断丝;c)加强管理,避免后纺中的开、停车丝进入产品中。

表2 针织专用纤维主要质量指标

表2为1.56 dtex针织专用短纤的主要质量指标。从表2可知,生产工艺调整后产品强度平均值有所下降,机检疵点的平均值由0.9 mg/100 g减少为调整后的0.7 mg/100 g,每月染色疵点的平均值大大降低,针织专用纤维的批次合格率达到了90%以上。

5 结 语

针织面料疵点、机检疵点的形貌不同,针织面料上的疵点大多是机检法无法捡出的小疵点,这种小疵点在纺纱过程中很难除去,是在面料中形成染色疵点的主要原因,给用户造成的损失较大。采用染色手捡法可较好地检测出细小的有害疵点,以满足针织用户的需要。

[1] 李世君.针织专用的PET短纤生产工艺探讨[J].聚酯工业,2009,22(4):7.

Appearance analyzing and definition and checkout of knitting defect

Shi Limei1,Wang Qun2

(1.Sinopec Technical Center of Yizheng Chemical Fiber co.,Ltd.,Yizheng Jiangsu 211900,China;2.Sinopec Yizheng Chemical Fiber Co.,Ltd.,Center of Staple fiber Yizheng Jiangsu 211900,China)

The paper analyze appearance of defect on the knitting fabric and in the PET staple which is checked out by card.Their forming cause is deference.The paper point out that the card can′t check out the defect on the knitting fabric and dying must be used to check it.

knitting defect;appearance;definition;checkout dying

TS101.97

:B

:1006-334X(2011)01-0030-04

2010-12-24

史丽梅(1970-),女,江苏南京人,高级工程师,主要从事化纤产品研究开发工作。