PET溶胀聚合反应研究进展

2011-04-05沈希军冯连芳

张 军,沈希军,张 建,冯连芳

(1.浙江大学化学工程与生物工程学系化学工程联合国家重点实验室,浙江 杭州 310027;2.中国石化仪征化纤股份有限公司,江苏 仪征 211900)

专题论述

PET溶胀聚合反应研究进展

张 军1,2,沈希军2,张 建2,冯连芳1

(1.浙江大学化学工程与生物工程学系化学工程联合国家重点实验室,浙江 杭州 310027;2.中国石化仪征化纤股份有限公司,江苏 仪征 211900)

溶胀聚合是制备高分子质量聚酯的有效手段。文章综述了溶胀剂、溶胀温度、催化剂浓度、氮气流量、颗粒大小及结晶对溶胀聚合反应的影响,介绍了从低粘度聚酯预聚体通过溶胀聚合制备高分子质量聚酯的工艺新思路。溶胀聚合动力学机理研究表明,溶胀促进了端基扩散,促进了溶胀反应,但溶胀对内扩散的影响尚有待进一步研究。

溶胀聚合 PET 研究进展

固相缩聚是目前生产高分子质量聚酯的主要方法,但具有反应速度慢、反应时间长、反应速率低等缺点,因此增强固相缩聚反应一直是研究的重点。PET固相缩聚过程是结晶与反应的耦合过程[1],随着反应的进行,结晶不断完善。Duh认为结晶的包络效应[2],会将一部分端基包络在晶相中使其失去活性,随着无定形区的活性端基被消耗殆尽,特性粘数的增长趋向一个极限值。结晶不仅影响PET的后加工塑化[3,4],同时还影响固相缩聚过程中的小分子扩散,影响固相缩聚反应。溶胀聚合能增强分子链的移动性,增强小分子的扩散,被认为是一种制备高分子质量聚酯的有效手段。其次,溶胀聚合制备的高分子质量聚酯,溶解性能更好,更有利于后道溶液纺丝法制备高分子质量PET纤维[5]。目前已有少量的文献对此进行了研究,还未能开发出工业化的溶胀聚合生产工艺。笔者对PET溶胀聚合反应研究文献进行综述分析,希望能推动溶胀聚合工艺的开发。

1 溶胀聚合反应过程研究

溶胀聚合反应与固相缩聚反应相似,只是将固相缩聚反应过程中的氮气氛围转化成溶剂,溶剂并不溶解于PET切片,只是起到溶胀作用,即切片的体积增大,分子链之间的距离增大,分子链的移动性增加,小分子的扩散阻力减小。反应生成的小分子从颗粒的内部扩散到溶剂相中,再通过氮气鼓泡带走。因此影响溶胀聚合反应速度的因素主要有:溶胀剂、溶胀温度、催化剂浓度、氮气流量、颗粒大小及结晶。

1.1 溶胀剂的影响

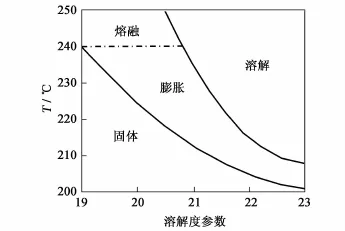

溶胀剂的选择是溶胀聚合反应的关键,Tate采用溶解度参数的方法来帮助选择溶胀剂[6]。图1是Tate给出的典型PET-溶剂相图,PET在溶剂中有4种状态:

a)当温度比较高、溶解度参数比较大时,PET在溶剂中处于均一的溶解状态;

b)当温度高于PET的初始熔融温度(240℃)且溶解度参数比较小时,PET处于熔融状态,熔融的PET颗粒会在鼓泡氮气的作用下,相互粘接或结壁,影响反应进行;

c)当温度低于240℃,且溶解度参数比较小时,PET颗粒处于固液分散状态;

d)当温度及溶解度参数比较适中时,部分溶剂扩散进入PET颗粒中,颗粒体积增大,但仍保持固体状态。

Tate在低温(205℃)下选择的最佳溶胀剂是联苯/联苯醚(26∶74 v/v)的混合物,反应12 h,PET从0.35 dL/g增粘到0.92 dL/g,但溶胀聚合温度必须小于溶解温度(215℃)。高温下比较好的溶胀剂是氢化三联苯,溶胀聚合反应12 h,PET从0.35 dL/g增粘到2.1 dL/g,制得超高分子质量聚酯。另一个研究比较多的溶胀剂是正构烷烃,与联苯及联苯醚类化合物相比,溶解度参数要小,溶胀率低,溶胀反应速度慢,但正构烷烃的毒性要小。梁伟等人采用0.6 dL/g特性粘数的PET为原料[7],230℃下溶胀聚合18 h,制得特性粘数约1.1 dL/g的高分子质量聚酯。Gantillon采用混合正构烷烃为溶胀剂[8],溶胀聚合低粘预聚体,溶胀聚合3 h,低粘预聚体从聚合度28增加到120,所得产品的聚合度偏低,未达到高分子质量范畴。无论采用那种溶胀剂,溶胀聚合反应后均得到蜂窝状结构的样品。

图1 PET-溶剂体系典型相图

1.2 溶胀聚合温度的影响

温度对溶胀聚合反应速度的影响不仅体现在温度对本征反应速率的影响上,还体现在对溶胀度的影响上,温度越高溶胀度越大。溶胀度越大,分子链之间的距离越大,端基移动能力越强,小分子扩散的阻力越小。Tate考察了PET在氢化三联苯中不同温度下的溶胀聚合反应[9],即0.6 dL/g PET先在溶剂中、210℃氮气氛围下预溶胀16 h,得到0.9~1.0 dL/g预聚体,该预聚体再在不同温度下缩聚,制得2.0 dL/g以上特性粘数高分子质量聚酯。并采用Tomita[10]的增长、降解模型对实验数据进行了分析,得到了增长缩聚反应活化能21 kcal/mol,与熔融聚合活化能(23 kcal/mol)相当;得到降解反应活化能40 kcal/mol。王罗新等人实验研究了温度对溶胀度影响[11]及溶胀度对溶胀反应影响。即采用0.64 dL/g PET在联苯/联苯醚混合溶剂中,200℃下溶胀聚合1 h,得到200℃平衡溶胀度(65%),再在190℃下反应,经过这样处理过的样品比190℃(平衡溶胀度35%)下直接溶胀反应要快许多,说明溶胀度高,溶胀反应速度快。Tate[6]也得到溶胀度越高,溶胀反应速度越快结论。

1.3 催化剂的影响

催化剂对PET溶胀聚合反应的影响包含2个方面:一是PET预聚体中所含有的催化剂;二是在溶胀聚合过程中所添加的催化剂。Parashar[12]比较了3种催化剂浓度下的溶胀聚合反应,即在溶胀聚合溶液中分别加入(0,1 000 μg/g,2 000 μg/g) Sb2O3,实验发现加入1 000 μg/g催化剂,酯交换反应速度增加了1倍,而酯化反应速度未变,这可能与Sb2O3是缩聚催化剂有关,只催化酯交换缩聚反应,而与酯化反应无关。加入2 000 μg/g催化剂与加入1 000 μg/g催化剂的酯化及酯交换反应速度相当,说明催化剂浓度对反应速度的影响存在一个阈值,当催化剂浓度高于阈值时对反应速度无影响。王罗新[11]也得到了相似的结论,但所得阈值催化剂浓度要高2个数量级。

1.4 氮气流速的影响

溶胀聚合产生的小分子需从颗粒内部扩散到颗粒的表面,再扩散到液相主体中,由鼓泡的氮气带出反应体系。因此氮气流速将影响颗粒内小分子浓度,进而影响溶胀聚合反应速度。梁伟[7]等人研究氮气流量对溶胀聚合反应的影响,结果表明氮气流量对溶胀聚合反应的影响存在一个阈值,即当氮气流量小于阈值时,溶胀聚合反应速度随氮气流量的增加而增加;而当氮气流量大于阈值时,增加氮气流量对固相缩聚反应无影响。Tate[6]也发现随氮气流量增加溶胀聚合反应速度增加,同时也发现随溶胀剂与PET比例的增加,溶胀聚合反应速度加快。

1.5 颗粒大小的影响

Tate[6]研究颗粒粒径对溶胀聚合反应的影响,0.2 mm粒径与1.8 mm粒径PET颗粒的溶胀聚合反应速度未出现明显的差异,而3.2 mm的颗粒比1.8 mm颗粒的反应速度明显慢许多。说明颗粒内扩散对溶胀聚合反应有明显的影响。梁伟[7]等人的研究也表明粒径对溶胀聚合反应有一定的影响。

1.6 结晶的影响

Ma采用联苯/联苯醚为溶胀剂[13],研究了初始特性粘数0.42 dL/g的PET薄圆环(180 μm)在195℃下的溶胀聚合,结果表明聚合初期分子质量快速增长,5 h后特性粘数增长到1.2 dL/g,并且聚合反应速度急剧减小,特性粘数不能增长到1.4 dL/g以上。上述样品在250℃溶液中进行后聚合,特性粘数能一步增长到1.8 dL/g,说明样品中还存在足够的可反应端基,只是在溶胀聚合时,由于溶剂诱导结晶暂时限制了端基的移动性,在溶液聚合时可以消除结晶的限制。王罗新[11]等人研究了预结晶对溶胀聚合反应的影响,发现预结晶度大的样品,溶胀聚合反应速度慢,解释为结晶增强了PET耐溶剂性,影响溶剂向颗粒内扩散,影响端基的扩散碰撞,从而影响溶胀聚合反应。Gantillon[14]也发现了类似的现象,采用低粘度预聚体进行溶胀聚合实验时,聚合度只能增加某个值,也解释为结晶的影响。梁伟[7]等人对不同溶胀聚合温度下的样品进行了DSC分析,结果表明溶胀聚合与固相聚合[15]一样呈现2个特征峰,第1特征峰为溶胀聚合特征峰,第2特征峰为PET本征特征峰,随溶胀聚合温度的增加,第1特征峰逐渐向第2特征峰移动,直至重合。

2 低分子质量聚酯的溶胀聚合及工艺新思路

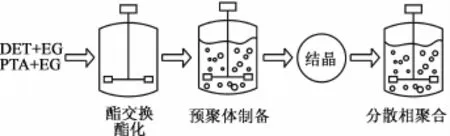

Gantillon在分析气固相固相缩聚速度限制因素的基础上,进行了低分子质量聚酯(聚合度约30左右)在Solpar中的溶胀聚合[14,16],其中Solpar是1种烷烃混合物的商品名,组成为:n-C10=0.2%,n-C11=0.43%,n-C12=1.29% ,n-C13=5.93% ,n-C14=33.0% ,n-C15=29.5%,n-C16=20.11% ,n-C17=8.79%n-C18=0.25%。图2是其聚合工艺过程,对苯二甲酸二甲酯(DMT)与乙二醇(EG)酯交换或对苯二甲酸与乙二醇酯化得到对苯二甲酸双羟乙酯(BHET),上述酯化物(BHET)液液分散到260℃的Solpar中,并聚合得到聚合度20~40的预聚体,该预聚体冷却结晶,得到固态结晶的预聚体。为减小后道溶胀聚合过程中乙二醇(EG)传质扩散阻力,可将预聚体粉碎得到粒径小于500 μm的颗粒,也可直接使用。结晶预聚体重新分散在Solpar中,在210℃下进行溶胀聚合反应,开始反应时温度不能超过210℃,避免颗粒粘接。反应一段时间后,逐步增加反应温度。经过6 h的聚合可得到聚合度120左右的高分子质量聚酯,但再增加时间并不能增加其分子质量。通过溶胀聚合得到多孔的固态预聚体,此预聚体并不能完全消除EG扩散的影响,还需将粒径减少到500 μm以下。

图2 低粘度预聚体溶胀聚合工艺流程

3 溶胀聚合增速机理研究

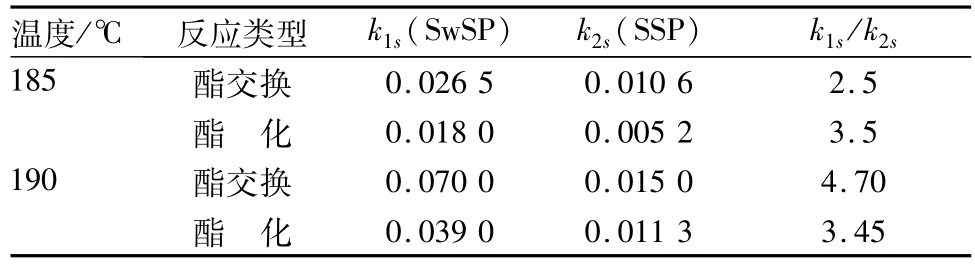

Parashar[12]对溶胀聚合增速机理进行了分析,采用0.15~0.2 mm尺度范围的PET(0.59 dL/g)圆环薄片作为实验样品,薄圆环悬挂在联苯/联苯醚(26∶74)混合溶剂中。Parashar沿用了Rarindranath[17]的观点认为薄圆环的厚度满足方程(1)时,可认为内扩散的影响已消除,薄片内的小分子(乙二醇和水)浓度可认为为0,得到了反应控制速率方程。利用上述速率方程拟合185,190℃下溶胀聚合(SwSP)及相同温度下的气固相聚合(SSP)实验数据,所得速率常数列于表1中。由表中数据可见,185℃时酯交换反应速率常数增加了2.5倍,酯化反应速率常数增加了3.5倍。当温度增加到190℃时,溶胀率从35%增加到49%,酯交换速率常数比例从2.5增加到4.7,而酯化反应速率常数比例保持不变。Parashar认为溶胀聚合与气固相聚合反应并没有差异,在排除了外扩散的情况下,反应速率常数的增加来源于端基扩散能力的增加。Parashar是在消除了内扩散影响的情况下,对比了溶胀聚合反应与气固相聚合反应,溶胀聚合反应的显著特征是得到蜂窝状结构的样品,这种结构有助于增强内扩散,但目前尚无文献对溶胀聚合过程中内扩散增强进行研究。

其中,x0为圆环厚度,D为扩散系数,k为缩聚反应速率常数。

表1 溶胀聚合与气固相聚合速率常数对比

4 结 论

溶胀聚合是制备高分子质量聚酯的有效手段,影响溶胀反应的主要因素是溶胀度。溶胀剂的种类、溶胀温度均影响溶胀度,进而影响溶胀反应。催化剂浓度、氮气流量及颗粒大小对溶胀反应的影响存在一个阈值,当催化剂浓度、氮气流量大于阈值时,增加催化剂浓度或氮气流量对溶胀反应无影响,而小于阈值时,随数值的增大溶胀反应速度增大。粒径影响则正好相反,即粒径小于阈值时,减小粒径对溶胀反应无影响;而高于阈值时,随粒径增大,反应速度减慢。与固相缩聚相同,溶胀聚合过程中的结晶限制了部分端基的移动,使得特性粘数的增长存在制约。溶胀聚合也是结晶与反应耦合的过程,结晶熔融峰随溶胀聚合温度及时间的变化而变化。溶胀聚合机理研究表明,溶胀促进了端基扩散,促进了溶胀聚合反应,但溶胀对内扩散的影响还有待进一步研究。

参考文献:

[1] 张军,沈希军,张建,冯连芳.聚酯切片结晶熔融粘接与固相缩聚工艺优化[J].高分子材料科学与工程,2010,26(5):1-4.

[2] DUH B.Reaction kinetics for solid-state polymerization of poly(ethylene terephthalate)[J].Journal of Applied Polymer Science,2001,81:1748-1761.

[3] Gantillon B,Spitz R,Mckenna T F.The solid state postcondensation of PET,1 A review of the physical and chemical processes taking place in the solid state[J].Macromolecular materials and engineering,2004,289:88-105.

[4] DUH B.Effects of Crystallinity on solid state polymerization of poly(ethylene terephthalate)[J].Journal of Applied Polymer Science,2006,102:623-632.

[5] Tate S,Chiba S,Tani K.Melt viscosity reduction of poly(ethylene terephthalate)by solvent impregnation[J].Polymer,1996,37(19):4421-4424.

[6] Tate S,Watanabe Y,Chiba A.Synthesis of ultra-high molecular weight poly(eyhylene terephthalate)by swollen-state polymerization[J].Polymer,1993,23(34):4974-4977.

[7] 梁伟,冯连芳,顾雪萍,等.十四烷辅助下聚酯的固相缩聚[J].化学反应工程与工艺,2008,24(3):240-245.

[8] Gantillon B,Spitz R,Mckenna T F.The solid state postcondensation of PET,2a Toward the development of a new dispersed phase solid state process[J].Macromolecular materials and engineering,2004,289:106-112.

[9] Tate S,Ishimaru F.Swollen-state polymerization of poly(ethylene terephthalate):kinetic analysis of reaction rate and polymerization conditions[J].Polymer,1995,36(2):353-356.

[10]Tomita K.Studies on the formation of polyethylene terephthalate:1.Propagation and degradation reactions in the polycondensation of bis(2-hydroxyethyl)terephthalate[J].Polymer,1973,14:50-54.

[11]王新罗,陈枫,吴大诚,等.聚对苯二甲酸乙二醇酯的溶胀聚合[J].四川大学学报(工程科学版),2001,33(2):77-80.

[12]Parashar M K,Gupta R P,Jain A,Agarwal U S.[J].Reaction rate enhancement during swollen-state polymerization of poly(ethylene terephthalate)[J].Journal of Applied Polymer Science,1998,67:1589-1595.

[13]Ma Y,Agarwal U S.Solvent assisted post-polymerization of PET[J].Polymer,2005,46:5447-5455.

[14]Gantillon B,Spitz R,Mckenna T F.The solid state postcondensation of PET,3a study of dispersed phase prepolymerisation[J]. Macromolecular materials and engineering,2004,289:113-118.

[15]李金霞,沈希军,冯连芳,等.固相缩聚反应温度与时间对PET结晶的影响[J].合成纤维工业,2006,29(3):18-20.

[16]Gantillon B,Spitz R,Lepage J L,Mckenna T F[J].The solid state postcondensation of PET,4a solid state polycondensation in gas and slurry directly from prepolymers[J].Macromolecular materials and engineering,2004,289:119-130.

[17]Ravindranath K,Mashelkar R A.Modeling of poly(ethylene terephthalate)reactors.IX.Solid state polycondensation process[J].Journal of Applied Polymer Science,1990,39:1325-1345.

The development of research on PET swollen state polymerization

Zhang Jun1,2,Shen Xijun2,Zhang Jian2,Feng Lianfang1

(1.State Key Lab.Of Chemical Engineering,Zhejiang University,Hangzhou Zhejiang 310027,China;2.Sinopec Yizheng Chemical Fibre Co.,Ltd.,YiZheng Jiangsu 211900,China)

Swollen state polymerization(SwSP)is an effective method to produce high molecular weight PET. In this paper the effect of swollen solvents,temperature,concentration of catalyst,flow rate of nitrogen,size of particle and crystallinity have been reviewed.A new process has also been introduced to produce high molecular weight PET via SwSP from low intrinsic viscosity pre-polymer.Based on analysis of SwSP kinetic mechanism it is shows that the acceleration of reaction rate is due to the improvement of the diffusion of end groups.However,the effect of interior diffusion has not been concerned in open literature and need to be researched.

Swollen state polymerization;PET;development of research

TQ316.33

:A

:1006-334X(2011)01-0019-04

2011-03-15

张军(1967-),江苏江都人,高级工程师,主要从事化工及高分子聚合研究工作。