热轧H型钢端部舌形数值分析

2011-03-21张健徐树成李红斌

张健,徐树成,李红斌

(1.河北理工大学 冶金与能源学院,河北 唐山063009;2.唐山市工业和信息化局,河北 唐山063000)

0 引 言

近年来,H型钢由于具有侧向刚度大、抗弯能力强、构造方便、易再加工等优良性能得到了越来越广泛的应用[1,2]。但在热轧 H型钢生产过程中,由于变形复杂,经常造成腹板和翼缘的延伸不均匀,出现了所谓“舌形端部”,在轧制完成之后需要将该端部切除。从目前实际生产情况中我们了解到,该端部畸变较大,切损严重,造成了极大的浪费。

本文应用弹塑性有限元法,采用显式动力学有限元软件ANSYS/LS-DYNA对热轧H型钢的万能轧制变形过程进行有限元模拟,针对H型钢的舌形端部建立应力场和位移场,分析端部变形的特点,以便找到舌形端部的成因和控制方法。

1 万能轧机轧制H型钢的工艺理论

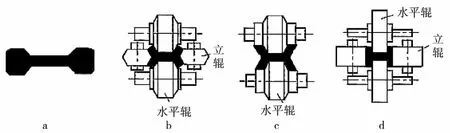

首先将异型或者矩形连铸坯在二辊深切孔型中开坯轧制,形成狗骨形坯料,如图1a,之后进入由万能粗轧机和轧边机构成的万能粗轧过程,反复轧制多个道次,形成X形的轧件,最后进入万能精轧机轧成H型钢并进行切头切尾处理。万能粗轧机由两侧带有斜度的水平辊和辊身带有锥度的立辊构成“X”孔型,如图1b,轧边机是由上下水平辊构成,对翼缘端面进行轧制,如图1c。万能精轧机的的水平辊两侧垂直,立辊辊身呈柱形,构成“H”孔型,如图1d。[3,4]

图1 热轧H型钢生产

可以看出万能轧制法轧制H型钢过程中,金属的变形非常复杂。腹板的变形在上下两个水平辊辊缝中完成,翼缘的变形是在水平辊侧面与立辊辊面之间组成的辊缝中完成。在轧制过程中,腹板和翼缘同时变形并且相互影响牵制,两者之间存在金属的流动交换,另外,由于水平辊侧面沿辊径方向上各点线速度在轧制方向上的分量不同,使得翼缘内侧的变形成为搓轧变形[5,6]。总之,在 H型钢的变形过程中金属流动复杂,从而导致“舌形端部”的形成因素复杂,所以我们采用数值模拟方法对金属的流动规律进行研究,以求找到控制“舌形端部”大小的方法。

2 有限元模型的建立

2.1 构建几何模型

采用七个道次轧制法对成品尺寸为200 mm×200 mm×12 mm×8 mm的H型钢成型过程进行模拟。坯料尺寸采用某钢铁厂经BD机开坯后的坯料尺寸294 mm×218 mm×59 mm×32 mm。用Pro/ENGINEER软件建立实体模型,如图2所示,将模型导入有限元软件ANSYS/LS-DYNA中。为了避免计算量过大,取横截面的1/4建模,轧件长度取100 mm,以保证轧件有一段稳定的轧制长度。水平辊直径1000 mm,立辊直径600 mm。

图2 H型钢轧制模型

模型中,两个水平辊是主动辊,立辊是被动辊,依靠翼缘外侧与立辊之间的摩擦力带动其转动。轧件初始咬入时,在轧件的后端设置一刚性面,给轧件一个初始速度,推动轧件进行强迫咬入。当轧件与水平辊接触后,轧件靠他们之间产生的切向摩擦力被拖进辊缝,开始稳态轧制过程。

2.2 模拟参数设定

设轧辊为刚性材料,采用壳单元Shell163,具体参数如表1所示。轧件采用弹塑性材料模型,采用实体单元Solid164,具体参数如表2所示。模拟压下规程采用某钢铁厂现场实际的压下规程,各道次的辊缝值如表3所示。

表1 轧辊材料参数

表2 轧件材料参数

表3 轧制压下规程

3 模拟结果分析

3.1 轧件端部咬入分析

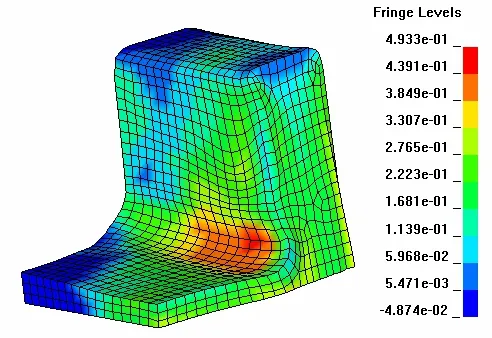

以第一道次为例,对热轧H型钢咬入过程的端部变形进行分析,图3所示为在t=0.058s的时候坯料Z方向的位移分布,从图中可以看出,第一道次中,轧件的腹板和翼缘的交接处轧制方向的Z向位移位移较大,变形较为严重。这是由于在第一道次的轧制时,轧件在首次咬入过程中轧件的翼缘内侧首先与水平辊的侧面相接触,并发生变形,然后再与立辊相接触,这就导致了在翼缘和腹板的连接处的圆角发生了较大的变形。

图3 t=0.058s时轧件的Z方向上的位移云图

图4所示为轧件在t=0.058s的时候轧件上的等效应力分布状况,虽然轧件还没有完全变形,但是由于模型为连续实体,导致整个轧件表面已经有应力存在了,这实际的轧制情况相符合。从图中可以看到变形严重的腹板和翼缘的交接处的等效应力最大,同时翼缘的内侧也存在着较大的应力,这正是由于该部位发生较大变形的结果。

图4 t=0.058s时轧件的等效应力分布状况

3.2 端部舌形结果分析

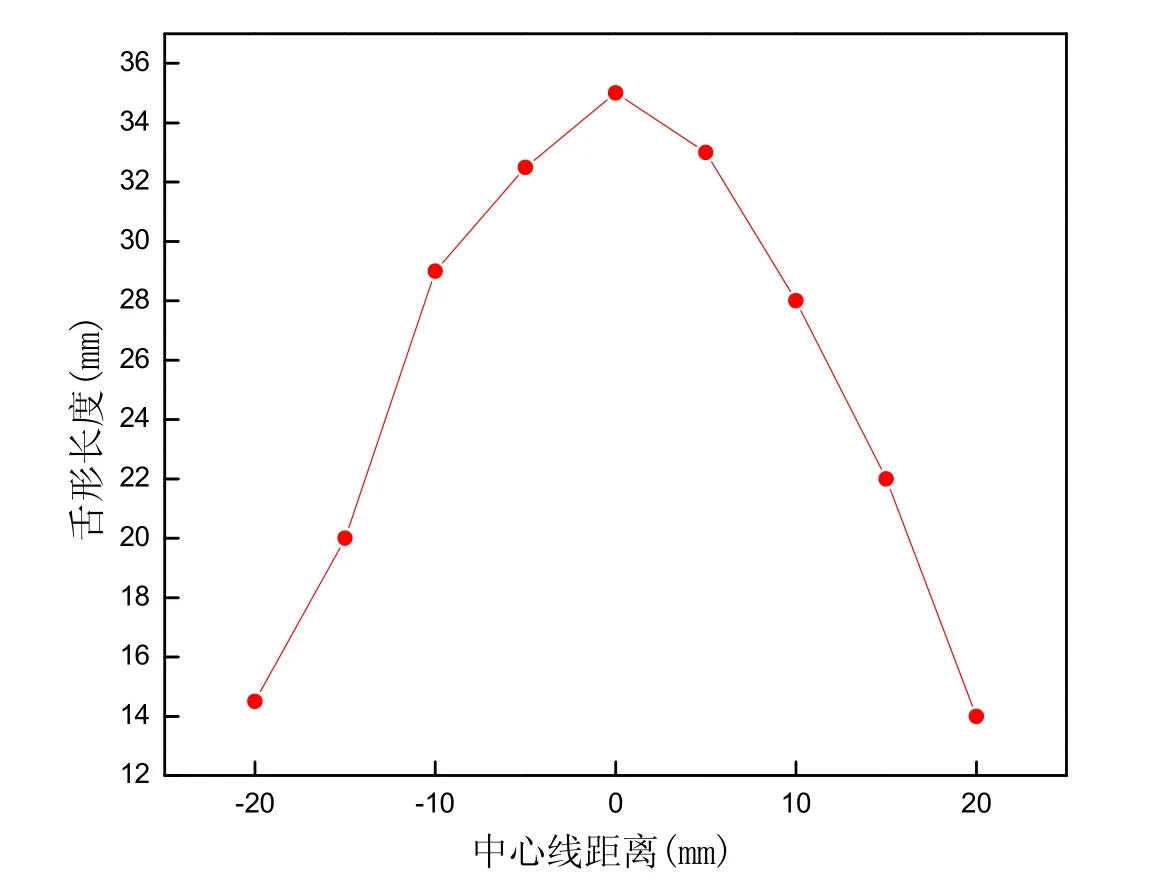

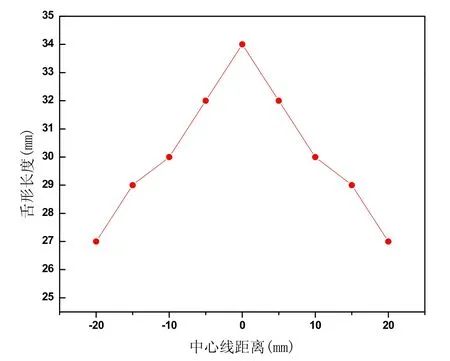

H型钢的变形过程中可以看做三块板材的同时变形,但是它们之间互相制约,互相影响,所以在热轧H型钢的生产过程中,必须考虑腹板和翼缘延伸的协调性。图6是多道次轧制结束后得到的翼缘端部舌形长度模拟值在中心线两侧的分布情况,同理可以得到腹板的舌形分布,如图7所示。

图6 翼缘端部舌形分布

图7 腹板端部舌形分布

由图6和图7中可以看到,翼缘和腹板的端部形状类似,均为抛物线形,但分布情况又有很大区别,这是由于腹板和翼缘的变形机制不同。腹板靠两个主动水平辊的轧制力产生延伸变形,而翼缘则是靠水平辊的侧表面和立辊辊面与金属产生的轧制力进行延伸,并且立辊是被动的,类似搓轧,所以就变形的动力来说不如腹板,这就造成腹板中部变形较大,两端受翼缘拖拉变形较小,使腹板生成“舌形端部”。同时,变形大的腹板对变形小的翼缘有一个牵拉的作用,使得两者中心线部位最大值相近,从而翼缘和腹板均形成“舌形端部”。

同时,我们考虑到在热轧H型钢生产过程中,除最后一道次精轧机外,万能轧机的立辊都带有一定锥度,其角度一般为 3°~5°,这就导致了立辊的中间部位直径大,线速度大,而立辊的端部直径小,线速度小,造成翼缘远离中心线的部位变形较小,而中部变形较大,使得翼缘的端部呈现抛物线形状的“舌形端部”。

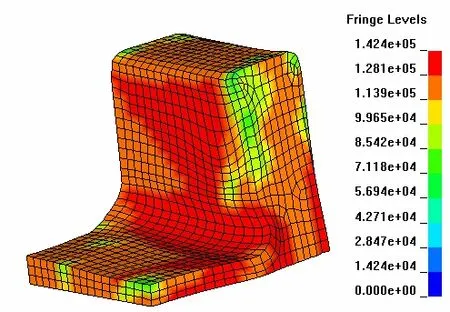

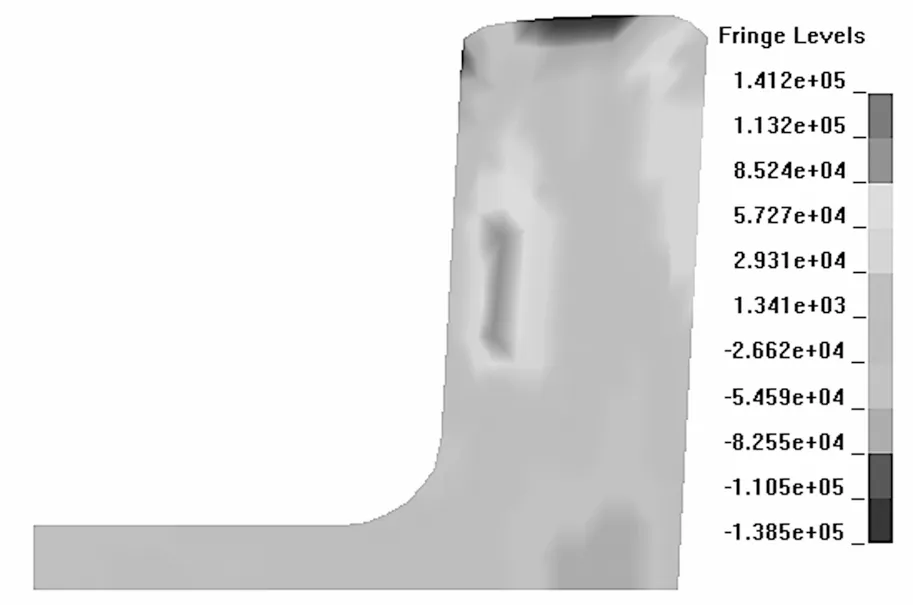

3.3 Z向应力云图分析

图5 t=0.14s时轧件断面的Z向应力分布云图

轧件轧制后在内部都会残留一部分残余应力,残余应力的大小直接影响到钢材产品的力学性能。图 5是第一道次轧制完成后的Z向应力云图,可以看到由于翼缘边缘部分变形不够,残余应力很大,而在翼缘和腹板的交接处即过渡区域应力次之,而在腹板和翼缘的中间部位没有什么残余应力。其余各道次及轧制完成后的应力分布与第一道次类似。应力分布的不均是变形不均的体现,当翼缘和腹板变形均匀后,舌形端部减小的同时残余应力必然减小,材料的力学性能必然增强。

4 结 论

本文以分析H型钢轧制过程中端部金属流动为出发点,根据某钢铁厂压下规程,运用弹塑性有限元法对热轧H型钢的轧制过程进行了七道次模拟,建立了较为精确实用的仿真模型。根据模拟和分析结果可以得出如下结论:

(1)对轧件的咬入过程进行分析,发现腹板和翼缘的交接处变形严重,同时等效应力很大,翼缘的内侧也存在着较大的应力。

(2)得到轧制完成后翼缘和腹板端部舌头长度模拟值在中心线两侧的分布情况,均为抛物线形,但分布情况又有很大区别。

(3)得到 Z向(轧制方向)的残余应力分布状况,翼缘边缘部分残余应力大,翼缘和腹板的交接过渡区应力次之,而在腹板和翼缘的中间部位没有残余应力。

以上结论对分析和控制舌形端部,提高成材率有一定的参考价值。

[1] 冶金部建筑研究总院,马鞍山钢铁股份有限公司.热轧H型钢设计应用手册[M].北京:中国计划出版社,1998:1-20.

[2] 徐至钧,赵锡宏.世纪高层建筑结构设计与施工手册[M].北京:中国建材工业出版社,2006:229-231.

[3] 徐春,王全胜,张弛.型钢孔型设计[M].北京:化学工业出版社,2009:206-210.

[4] 赵松筠,唐文林.型钢孔型设计[M].北京:冶金工业出版社,1993:172-180.

[5] 冯宪章,李法新,刘才,王英杰.H型钢成形过程头部位移场的数值模拟[J].锻压技术,32(6),157-160

[6] 马光亭,臧勇,朱国明,康永林.H型钢万能轧制过程中金属流动的有限元分析[J].北京科技大学学报,30(2),165-168.