13Cr4Mo4Ni4VA钢复合化学热处理过程渗层组织性能演变

2011-03-13江志华佟小军王广生

江志华, 佟小军, 孙 枫, 王广生, 李 志

(北京航空材料研究院,北京 100095)

随着先进发动机设计要求及性能水平日趋提高,传动系统的能量密度和传递效率越来越高,齿轮轴承服役环境更加苛刻,处于高速、重载、高温工况[1~3],先进的齿轮轴承材料和工艺成为保障传动系统长寿命、高可靠性的关键。M50NiL钢是优异的渗碳轴承齿轮钢,已广泛应用于先进发动机上[4~6],该钢具有良好的耐温性能,可用在温度较高的场合,可与先进的表层硬化工艺相匹配,可大大提高齿轮轴承的耐磨性、疲劳性能和抗胶合能力。复合化学热处理工艺是近年来新兴的先进表层硬化工艺[7~12],区别于传统的单一渗碳、渗氮以及氮碳或碳氮共渗,首先是工艺过程复合性,即在渗碳硬化层的基础上再进行渗氮处理;其次复合化学热处理导致材料功能梯度化,表层超硬韧化,赋予构件优异的服役性能。欧美发达国家从上个世纪 90年代开始,针对Pyrowear x-2V、Vasco X-2M,M50NiL钢等多个钢种的复合硬化工艺做了系统的研究和评估,结果表明该工艺可以大幅度提高构件的寿命和可靠性,从而节约了费用,为减重设计提供支撑[9~11]。

M50NiL钢的回火温度高,为复合化学热处理工艺的应用提供了先决条件,但复合化学热处理过程复杂,不同热处理阶段相互影响。本工作在国内首次进行复合化学热处理研究,得到了组织结构梯度化、性能优异的复合硬化13Cr4Mo4Ni4VA钢(M50NiL钢国内牌号),并通过光学显微镜(OM)、扫描电镜(SEM)、X射线衍射(XRD)、电子探针(EPMA)及显微硬度梯度测试等研究手段,对复合化学热处理过程组织性能演变规律进行了探索研究。

1 试验方法

试验材料为13Cr4Mo4Ni4VA钢,采用了真空感应熔炼(VIM)+真空自耗重熔(VAR)工艺,材料纯洁度高,氧含量降至 6ppm,具体化学成分见表 1。13Cr4Mo4Ni4VA钢是高性能中温渗碳轴承齿轮钢,具有优异的综合性能(见表2),其回火温度高(〉500℃),可在 350℃以下稳定使用[5]。

13Cr4Mo4Ni4VA钢原始状态为正火+高回(或退火)态,其复合化学热处理过程囊括以下热处理工步:工步Ⅰ:真空渗碳,950℃,缓冷;工步Ⅱ:真空退火;工步Ⅲ:1100℃真空气淬;工步Ⅳ:-73℃冷处理;540℃回火,三次;工步Ⅴ:复合硬化,480℃ ~ 500℃气体渗氮。

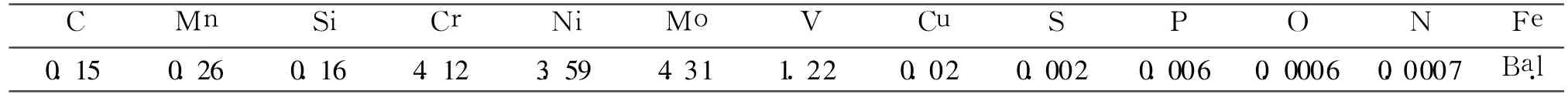

表1 双真空熔炼13Cr4Mo4Ni4VA钢化学成分(质量分数/%)Table 1 composition of VIM+VAR processed 13Cr4Mo4Ni4VA steel(mass fraction/%)

表2 双真空熔炼13Cr4Mo4Ni4VA钢力学性能Tab le 2 mechanical p roperties of VIM+VAR processed 13Cr4Mo4Ni4VA steel

对渗碳随炉样采用机械剥层法取试末,然后对渗碳层不同层深的试末进行碳含量分析;采用电子探针(EPMA)进行复合渗层碳氮浓度测试;利用光学显微镜(OM)、扫描电镜(SEM)对不同热处理后的试样进行组织观察分析;在显微硬度计上进行渗层硬度梯度测试。

2 试验结果与讨论

2.1 热处理全过程显微组织演变

2.1.1 真空渗碳后渗层组织结构

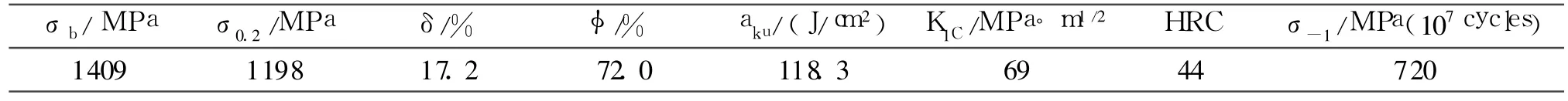

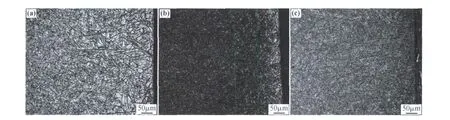

图1为13Cr4Mo4Ni4VA钢真空渗碳缓冷(气冷,N2,0.7bar)后典型渗层组织,其中图b,c为图a中B,C处的高倍组织。真空渗碳过程主要是碳原子吸收与扩散的热传质过程,渗碳后的渗层碳浓度梯度分布,呈现不同界面层。表面层(见图a中 B处)主要为在奥氏体晶内及晶界处析出的大量的碳化物,碳化物较粗大,呈点链状或块状,(见图 1b),这些碳化物主要是在渗碳过程中碳渗入量超过奥氏体饱和固溶度形成的,冷却时被保留下来;次表层D区主要为奥氏体及渗碳过程沿晶析出的粗大碳化物;次表层C区主要为马氏体+残余奥氏体(见图1c),C区和D区中奥氏体碳含量高,使 C曲线右移,缓冷时均未发生铁素体转变。其中 D区奥氏体在缓冷过程中析出细小碳化物,而C区则发生了AM转变。随着碳含量降低,再向心部依次为奥氏体+铁素体 +碳化物 →铁素体 +碳化物。13Cr4Mo4Ni4VA钢碳化物形成元素含量高,同时真空渗碳过程是以碳原子的强渗和扩散往复交替的方式进行的,导致渗层产生大量粗大碳化物,严重的呈链状、网状。

图1 13Cr4Mo4Ni4VA钢真空渗碳后渗层组织结构(a)渗层整体结构;(b)B区组织;(c)C区组织Fig.1 Casemicrostructure of 13Cr4Mo4Ni4VA steel after vacuum carburizing (a)case structure; (b)microstructure at zone B;(c)m icrostructure at zone C

2.1.2 渗碳后热处理不同阶段渗层组织结构

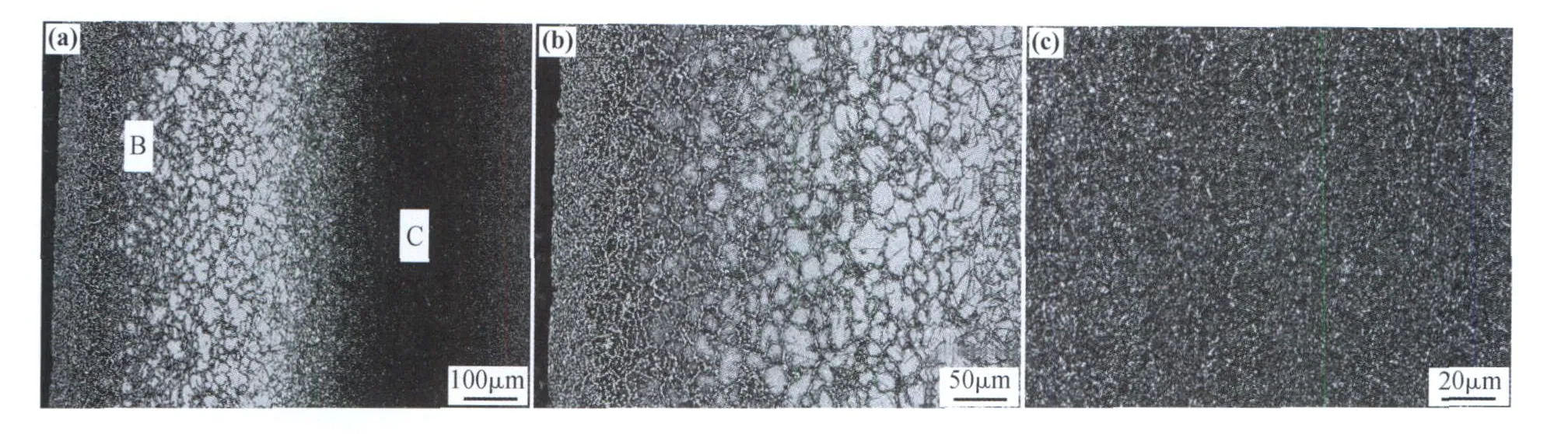

图2为13Cr4Mo4Ni4VA钢真空渗碳后再经真空退火处理后的典型渗层组织,渗层同样呈现不同界面层,其中图b,c分别为图a中B,C处的高倍组织。经过退火处理后,B区表现为奥氏体分解,同时大量碳化物沿晶析出并长大(见图b),但奥氏体稳定性高,仍残留大量奥氏体。在 C区处的奥氏体基本全部分解,并析出碳化物(见图c),同时马氏体分解,转变为平衡组织。因此渗碳后退火处理可以消除应力、软化组织,组织上主要表现为奥氏体和马氏体分解,碳化物析出和长大。

图2 13Cr4Mo4Ni4VA钢真空渗碳后再经软化退火处理后的渗层组织(a)渗层整体结构;(b)B区组织;(c)C区组织Fig.2 Casem icrostructure of 13Cr4Mo4Ni4VA steel after vacuum carburizing and annealing (a)case structure;(b)m icrostructure at zone B;(c)m icrostructure at zone C

图3为13Cr4Mo4Ni4VA钢真空淬火处理后的典型渗层组织,图 b为图a中B处的高倍组织。经过淬火处理后碳化物溶解,尺寸变小,近表面的组织主要为残余奥氏体,然后为高碳马氏体+奥氏体 +碳化物,由于渗层碳含量的不同,孪晶马氏体区域和混合型马氏体区域界限较清晰。淬火均匀化过程为合金碳化物溶解过程,同时伴随着合金元素和碳元素在奥氏体中固溶,提高了奥氏体稳定性,奥氏体在随后的淬火冷却过程中发生马氏体相变,同时残留大量奥氏体。该钢与传统渗碳钢有显著区别,其合金元素含量高,淬火温度大大高于渗碳温度,淬火时合金元素和碳元素在奥氏体中的固溶度较高,因此淬火前后在组织上表现为残余奥氏体层向表面移动以及碳化物的溶解(见图1~3)。

图3 渗碳13Cr4Mo4Ni4VA钢真空淬火处理后的渗层组织 (a)渗层整体结构;(b)B区组织Fig.3 Case microstructure of 13Cr4Mo4Ni4VA steel after carburizing,austenitizing and quenching (a)case structure;(b)m icrostructure at zone B

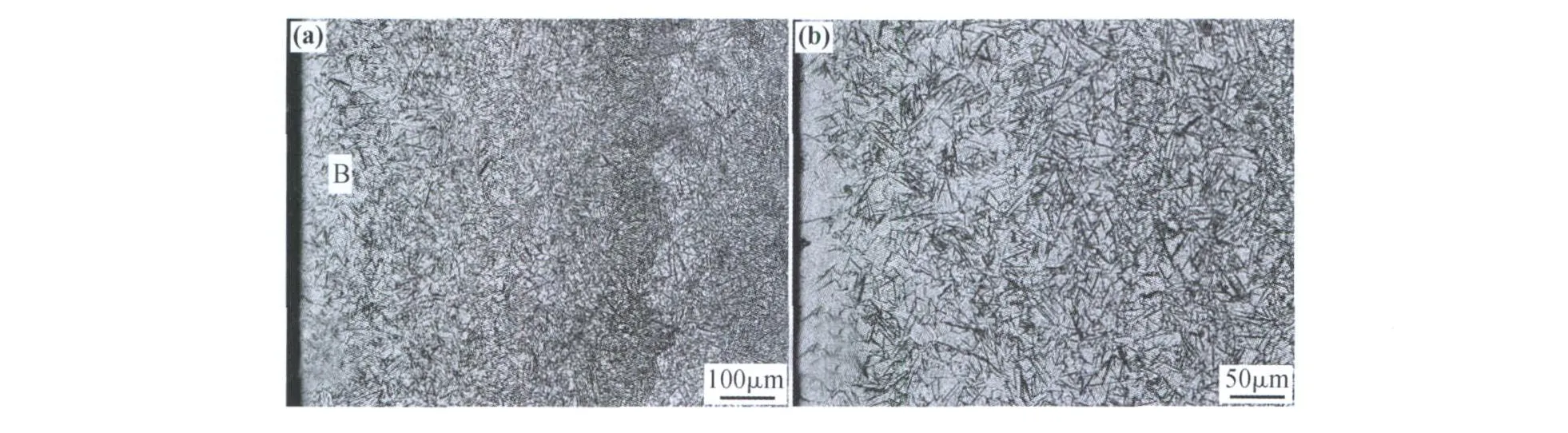

图4为13Cr4Mo4Ni4VA钢回火、冷处理后的典型渗层组织,其中图a,b,c分别为真空气淬后经过一次回火、三次回火及冷处理+三次回火后的组织,可以看出,多次回火可以大大消除渗层中的残余奥氏体,原因在于高温回火处理时残余奥氏体分解,同时析出碳化物,使奥氏体稳定性降低,在随后冷却时发生相变,形成马氏体,经过多次回火处理后,残余奥氏体逐渐变为回火马氏体。通过图b,c可以看出,单独通过回火处理难以完全消除残余奥氏体,须经过一次甚至两次冷处理才能将残余奥氏体完全消除。

图4 渗碳13Cr4Mo4Ni4VA钢不同回火、冰冷处理后的渗层组织(a)一次回火;(b)三次回火;(c)冷处理+三次回火Fig.4 Casemicrostructure of 13Cr4Mo4Ni4VA steel after carburizing,austenitizing,quenching,different tempering and subzero cooling (a)single tempering;(b)tempering for three times;(c)subzero cooling and tempering for three times

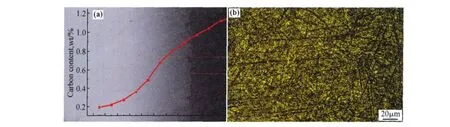

图5为13Cr4Mo4Ni4VA钢渗碳及最终热处理后的组织和碳浓度分布。由图 a看出由于含碳量差异,渗层从表面到心部呈现不同区域,由表面到心部分别为过共析区、共析区、过渡区。图 b为典型渗层组织,主要为高碳马氏体、未溶碳化物和少量残余奥氏体,对比图 1渗碳后缓冷组织,经过最终热处理后,渗层碳化物溶解,尺寸变细小,由链状或网状分布变为弥散分布。

图5 13Cr4Mo4Ni4VA钢渗碳及最终热处理后的典型组织结构 (a)渗层整体结构和碳浓度分布;(b)放大组织Fig.5 Casem icrostructure of 13Cr4Mo4Ni4VA steel after carburizing and heat treating (a)case structure andprofile of case carbon content;(b)magnification image

2.1.3 复合硬化后渗层组织结构

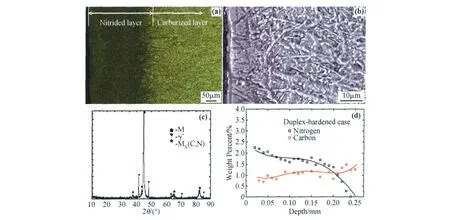

图6为13Cr4Mo4Ni4VA钢复合硬化层组织结构、碳氮浓度分布,从图a可以看出,由于碳氮原子吸收扩散,复合渗层呈现梯度渐变的界面层,从表面起依次为渗氮层(基体为高碳马氏体)和渗碳层,渗氮层层深0.2~0.25mm,无白亮脆性层,少无脉状氮化物。图b为为渗氮层的SEM电镜组织,主要为回火马氏体(固溶大量碳氮原子)、细小弥散的碳氮化合物,结合XRD测试结果来看(见图c),渗氮层近表面存在γ′相(Fe4N)。图d为典型复合硬化处理后渗层碳氮浓度分布,可以看出复合渗层表面氮浓度基本控制在2%~2.5%之间,氮浓度的分布梯度平缓,碳浓度随深度呈上升态势,表明氮的吸收促进了碳化物分解[7]和碳原子的扩散。

图6 13Cr4Mo4Ni4VA钢复合硬化处理后的渗层典型组织结构 (a)复合硬化层整体结构; (b)氮化层SEM组织;(c)XRD图谱;(d)氮化层碳氮浓度分布Fig.6 Casemicrostructure of 13Cr4Mo4Ni4VA steel after duplex hardening (a)dup lex-hardened case structure; (b)SEM image of nitrided case;(c)XRD patterns;(d)carbon and nitrogen content p rofile of nitrided case

2.2 复合化学热处理全过程渗层硬度梯度演变

复合化学热处理过程渗层组织的演变导致渗层性能的演变,图7为13Cr4Mo4Ni4VA钢在复合化学热处理不同阶段渗层硬度梯度,图7a中曲线 L1~ L3分别为经过Ⅰ、Ⅱ、Ⅲ热处理后渗层硬度梯度,在曲线L1中随着残余奥氏体(Ar)含量变化显微硬度先降低后升高,而后随着碳含量的下降,硬度降低;在曲线L2中由于Ar的消减,碳化物的析出,使曲线L1中硬度谷值A区抬升,同时由于马氏体(M)等在高温回火后转变为平衡相,并且析出的碳化物长大,使曲线L1中硬度峰值B区大幅回落;在曲线L3中随着Ar含量降低以及马氏体基体碳含量的下降,硬度先升高后降低,对比曲线 L2,由于淬火处理后发生了M相变,同时Ar层向表面移动,使L3硬度曲线在近表面层回落,而在次表面层抬升。图7b为Ⅳ热处理后渗层硬度梯度,可以看出经过一次回火,Ar减少,同时高碳马氏体中沉淀相的二次硬化作用,使近表层硬度有大幅度抬升;增加回火次数以及冷处理后,Ar近一步消除,渗层硬度随之提高。图 7c为复合硬化前后渗层硬度梯度变化情况,经过复合硬化处理后,由于氮原子在回火马氏体基体中间隙固溶及合金氮化物沉淀析出,在渗碳硬化层基础上表层硬度近一步提高,表面硬度达到1020HV以上。

图7 13Cr4Mo4Ni4VA钢复合化学热处理不同阶段渗层硬度梯度(a)Ⅰ,Ⅱ,Ⅲ热处理工步;(b)Ⅳ热处理工步;(c)复合硬化Fig.7 Casemicrohardness profile of 13Cr4Mo4Ni4VA steel during duplex thermochemical processing (a)Ⅰ,Ⅱ,Ⅲprocess;(b)Ⅳprocess;(c)duplex hardening process

综上,碳氮复合化学热处理工艺和以往的单一渗碳、渗氮以及氮碳或碳氮共渗有本质区别,单一渗碳、渗氮以及氮碳或碳氮共渗,或仅表面硬度高,或仅渗层深,渗层深度和表面硬度不能两全;而碳氮复合化学热处理实际上是渗碳和渗氮的复合,即双重硬化过程,不仅使表面硬度达到超硬化(〉70HRC),而且渗层深,具有优异梯度结构(双层硬化结构),承载能力强。

3 结论

(1)在13Cr4Mo4Ni4VA钢复合化学热处理过程中,由于碳氮原子的吸收和扩散使表层的碳氮浓度梯度分布,从而导致由表面到心部组织性能梯度变化,呈现不同的界面层。13Cr4Mo4Ni4VA钢经过渗碳热处理后,从表面到心部依次为过共析渗碳层→共析渗碳层→过渡层→心部。经过复合化学热处理后,从表面到心部依次为氮化层→渗碳层→过渡层→心部。

(2)在复合化学热处理全过程不同阶段,不同的界面层热处理响应不同,从而导致渗层不同的组织性能分布与演变。渗碳过程主要为碳原子的间隙固溶和碳化物析出;渗碳后退火过程主要为奥氏体和马氏体的分解;淬火过程主要为碳化物溶解和 AM相变;冷处理、回火过程主要为残余奥氏体分解与转变以及沉淀相在马氏体基体上析出;复合硬化过程主要为氮原子在回火马氏体基体中间隙固溶及合金氮化物沉淀析出。

(3)碳氮复合化学热处理工艺和传统的单一渗碳、渗氮以及氮碳或碳氮共渗有本质区别,是渗碳和渗氮的复合,即双重硬化过程,其不仅使表面硬度达到超硬化(〉70HRC),而且渗层深,具有优异的梯度结构,承载能力强。

[1]PICHARD Isabelle,GIRODIN Daniel,DUDRAGNE Gilles,et al.Metallurgical and tribological evaluation of 32Cr3MoV 13 deep nitrided steel and XD15NTMhigh nitrogen martensitic steel for aerospace app lications[R]∥Bearing Steel:Into the 21st Century,ASTM STP 1327. philadelphia:ASTM 1998:391-405.

[2]DAVISD P,ENG M,ENG C.Gear steel for future heli-copter transmissions[J].Proc Instn Mech Engrs,1989, 203:113-121.

[3]江志华,李志明,佟小军,等.深氮化硬化32Cr3MoVE钢组织性能研究[J].航空材料学报,2010,30(2):30-34.

[4]BÖHMER H J.Residual stress and material behavior of M 50NiL and RBD[J].Creative Use of Bearing Steels, ASTM STP 1195,1993:34-48.

[5]赵振业.航空高性能齿轮钢的研究与发展[J].航空材料学报,2000,20(3):148-157.

[6]BOEHMER H J,EBERT F J,TROJAHN W.M50NiL bearingmaterial-heat treatment,material properties and performance in comparison with M 50 and RBD[J].lubrication engineering,1992,48(1):28-35.

[7]DAVIESDavid P.Duplex hardening:an advanced surface treatment[J].Heat treating,1992:38-46.

[8]JF BRAZA P K.Tribological and metallurgical evaluation of ferritic nitrocarburized M-50 and M-50NiLsteel[R]∥ Creative Use of Bearing Steels,ASTM STP 1195.phladelphia:ASTM 1993:49-60.

[9]STREIT Edgar,BROCK Joe,POULIN Patrick.Performance Evaluation of“Duplex hardened”Bearings for advanced Turbine Engine App lications[J].Journal of ASTM international,2006,3(4):169-177.

[10]STREIT Edgar,TROJAHN Werner.Duplex Hardening for Aerospace Bearing Steel[R]∥Bearing Steel Technology,ASTM STP 1419.phladelphia:ASTM 2002:386-398.

[11]W ILKINSONCM R,OLVER A V.The durability of gear and disc specimens-part1:theeffectof some novelmaterials and surface treatments[J].Tribology Transactions, 1999,42(3):503-510.

[12]BLOYCE A,SUN Y,LI X Y.Dup lex thermochem ical processing of M 50NiL for gear applications[J].Heat Treatmentof Metals,1999,2:37-41.