液化天然气接收站蒸发气体再冷凝工艺控制系统优化

2011-02-26李亚军陈行水

李亚军 陈行水

(华南理工大学强化传热与过程节能教育部重点实验室 广州 510641)

1 引言

天然气因清洁无污染以及能量利用率高等优点,已成为越来越重要的世界性能源。LNG利用方式是解决远海,荒漠地区气田开发,回收边远气田天然气的最有效办法。由于LNG在常压下储存温度约-160℃,不可避免的环境漏热使得接收站的LNG储槽、操作设备、管线内产生大量BOG。BOG若处理不当,将导致LNG储槽超压而发生危险,若外排燃烧将造成资源浪费。目前在LNG接收站BOG的处理工艺大略可分为直接加压至高压输气管网和BOG再液化两种[1]。由于气体比液体阶段加压需要更多能量,依研究报告指出,BOG再液化系统比气体直接加压至输气管网系统节省30%—60%的成本费用[2-3],故世界上大部分气源型LNG接收站普遍采用再冷凝器液化工艺回收BOG,即将压缩后的BOG和LNG送入再冷凝器进行直接换热,利用LNG的冷能将BOG再液化回收[4]。

LNG接收站BOG压缩机和再冷凝器是BOG再液化系统的主要设备,再冷凝器主要有两个功能:(1)提供足够的BOG与LNG接触空间,利用LNG冷能将BOG再液化,节省加压能耗;(2)作为LNG高压输送泵的吸入端缓冲容器。所以BOG再液化系统操作稳定的关键是要控制再冷凝器的液位和压力稳定。本文针对目前存在部分BOG再液化工艺再冷凝器液位不稳、系统功耗大及天然气输气管网负荷波动过大时操作困难等方面问题,以已运行的LNG接收站作为研究对像,在分析其现有BOG再液化工艺操作的基础上,对其再液化运行控制系统进行优化,以降低BOG再液化过程的能耗,改善工艺操作弹性,提高能源利用率。

2 LNG接收站现有BOG再液化系统

2.1 LNG接收站概述

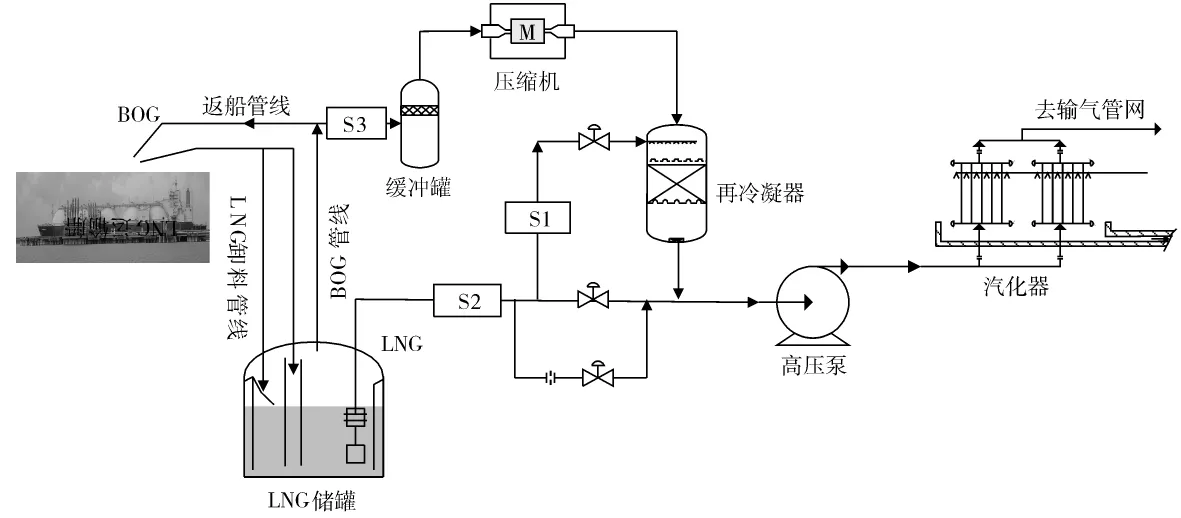

某一LNG接收站工艺流程如图1所示,船上LNG经由卸料臂卸载到接收站LNG储槽(操作压力约0.15 MPa),储槽液体日蒸发率约0.05%(质量分数)[5]。储槽中的LNG经低压泵(扬程304 m)加压过冷后分成两股,一股(S1)进入再冷凝器顶部冷凝BOG,一股(S2)经由再冷凝器旁路与再冷凝器冷凝液混合后进入高压泵(扬程2 070 m)。储槽及超低温设备管线保冷循环与卸货过程中所产生的BOG(S3)流经BOG压缩机缓冲槽后进入BOG压缩机(设计出口压力1.14 MPa)增压,加压后的BOG与来自低压泵的LNG于再冷凝器内直接接触混合,进入再冷凝器的BOG全部被液化成冷凝液,冷凝液经再冷凝器底部出口与再冷凝器旁路LNG混合后进入高压泵,LNG被加压至9.9—10.4 MPa后进入汽化器汽化,然后输送至8.4 MPa的管网,天然气组成如表1所示。

图1 LNG接收站工艺流程Fig.1 LNG receiving and regasification system

表1 液化天然气组成Table 1 Components of LNG mol%

2.2 现有BOG再冷凝器控制系统

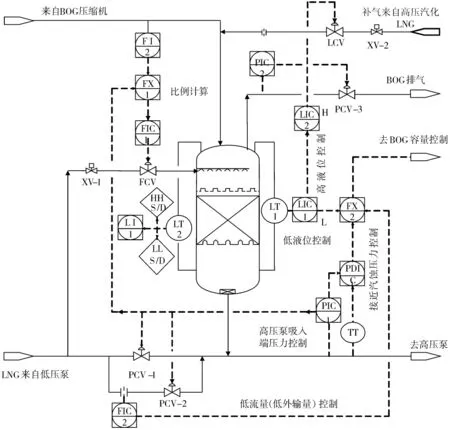

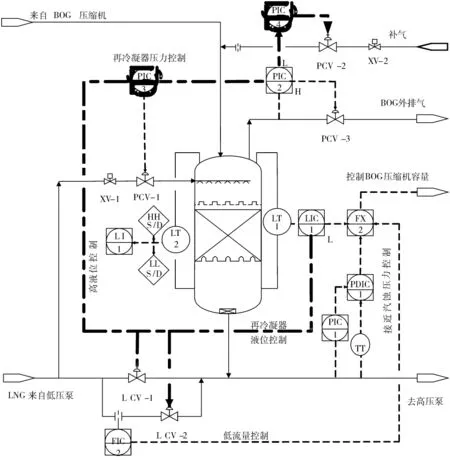

BOG再冷凝器是BOG再液化系统的主要核心设备,如上述,再冷凝器的主要功能是用来液化BOG及作为高压泵的缓冲槽。接收站优化前再冷凝器的操作控制系统如图2所示。

2.2.1 流量与压力控制

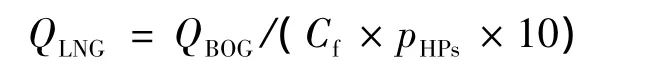

BOG从再冷凝器的顶部与从接近再冷凝器顶部用来冷凝BOG的LNG同时进入再冷凝器内环状空间进行直接接触冷凝液化,进入再冷凝器的LNG流量则根据BOG流量和再冷凝器的出口压力(高压泵的吸入端压力)调节控制,即进入再冷凝器的LNG量经由DCS中比率计算模块FX-1公式计算得出:

图2 优化前再冷凝器控制系统Fig.2 Previous control system of BOG recondenser

其中:QLNG为液化BOG的LNG流量,m3/h;QBOG为BOG流量,m3/h;pHPs为高压泵吸入端压力,MPa;Cf为常数。该值再转换为再冷凝器LNG流量控制器FIC-1的设定值。实际操作过程中进入再冷凝器的BOG量以维持定量为原则,用于液化BOG的LNG流量则按一定比例与BOG混合,以控制再冷凝器的液位和保持高压泵的吸入端压力恒定为原则。在正常操控情况下,再冷凝器的操作压力由再冷凝器出口管线(高压泵吸入端)的压力控制器PIC-1设定值决定,经由控制再冷凝器底部压力及再冷凝器旁通管在线具有在线稳压功能的压力控制阀PCV-1及PCV-2来调节进入高压泵入口LNG流量,确保高压泵的吸入端压力恒定,以避免高压泵的气蚀现象发生。同时通过BOG压缩机的容量控制、再冷凝器的LCV补气阀与PCV-3排气阀来辅助调整再冷凝器压力及液位。

2.2.2 液位控制

再冷凝器的正常操作液位控制在60%。当液位高度上升至90%时,液位控制器LIC-2将输出信号开启LCV补气阀引入计量站高压NG进入再冷凝器压低再冷凝器液位(如图3),以防止再冷凝器液位过高时超低温LNG溢出流进NG系统。如果再冷凝器液位仍继续上升并超过设定的最高限液位,液位控制器LT-2将发出连锁作动信号(HH-SD)关闭液化 BOG的LNG进口主阀XV-1及停止BOG压缩机运转。当再冷凝器液位降低时,液位控制器LIC-1将超驰(override)控制BOG压缩机降低负载,以减少进入再冷凝器的BOG流量。如果再冷凝器液位仍继续下降并低于设定的最低限液位,液位控制器LT-2将发出连锁作动信号(LL-SD)关闭XV-2补气入口主阀及停止BOG压缩机、高压泵运转。

2.3 现有BOG再液化控制系统存在的问题

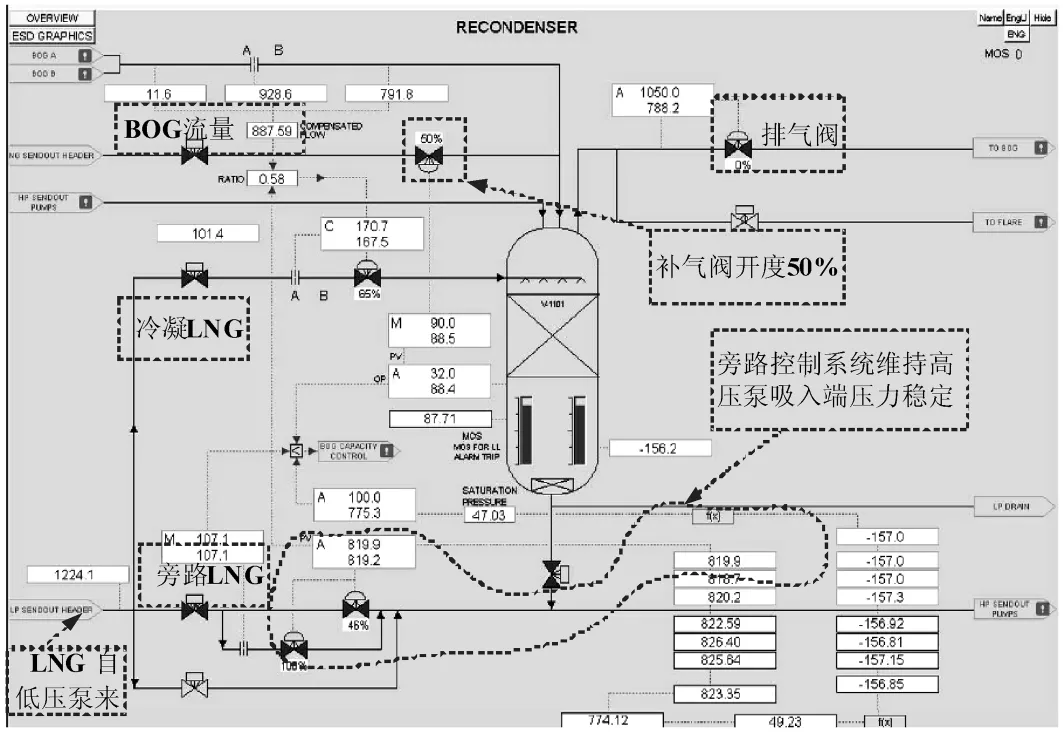

图3 再冷凝器液位过高操作模式(DCS图)Fig.3 BOG recondenser high-level operation mode

由于下游用户用气量频繁波动,不同时段和季节的变化量相当大,在现有的操作模式下,天然气外输负荷的波动会引起再冷凝器液位不稳。当下游用户用气量减少时,高压泵运转台数也随之减少,在停泵瞬间造成高压泵吸入端压力上升,此时在控制逻辑上是PIC-1输出控制信号将再冷凝器LNG旁路的压力控制阀PCV-1及PCV-2及用来液化BOG的 LNG流量控制阀FCV开度关小以降低LNG流量。因DCS比率计算模块中用来液化BOG的LNG流量与高压泵吸入端压力成反比,因此,当高压泵吸入端压力上升时系统会关小FCV开度以降低进入再冷凝器的LNG流量,但是从压力上升信号产生至 PCV-1、PCV-2及FCV开度关小需要一定的反应时间,就在这段滞后时间内将造成高压泵旁路管线多余的LNG逆流进入再冷凝器,导致液位过高。

当再冷凝器液位过高时,现有控制逻辑是以补入高压NG的方法来压低再冷凝器液位,该控制方法是一种十分耗能的操作,因补充的气源是LNG经高压泵加压及海水汽化后,再经限流阀减压的高压天然气,而补充的高压NG又需消耗LNG再次液化。同时由于输气负荷波动,高压泵停泵操作情形重复发生,实际操作上须经常靠补气来压低液位,这样在重复循环中这种补气因液化再汽化再液化,徒增高压泵和海水泵的功耗,从而造成能源的浪费。

虽然再冷凝器液位过高时,想通过引入压力较高的NG进入再冷凝器来达到压低液位的目的,但由于再冷凝器在相同液化条件下,NG很明显的要比BOG容易被液化。根据表1中LNG成分,补气的NG甲烷成分约88%,而BOG的甲烷成分在99%以上,因此,即使由补气阀补入大量较高压NG,仍然无法达到以压力压低再冷凝器液位的目的,因为补入的NG势必优先被液化,而剩余的LNG才会将来自BOG压缩机的BOG液化。由于补入的NG消耗了部分进入再冷凝器的LNG,因而无法被液化的BOG使再冷凝器压力上升,致BOG压缩机出口旁通管线压力调节阀打开释出部分BOG回流至压缩机入口,降低再冷凝器BOG供给量以维持再冷凝器压力。在现有控制逻辑下,根据DCS中比率计算模块(FX-1)公式,进入再冷凝器的BOG与液化BOG的LNG量维持一定比例,因进入再冷凝器的BOG减少了,液化BOG的LNG量也跟着减少,再冷凝器的液位就很缓慢地下降(依经验约需半天至1天时间)。上述逻辑导致旁通管线释放出的BOG再经压缩后又回流至压缩机入口循环发生,除造成BOG压缩机做虚功耗能外,甚至还会使LNG储槽的压力升高。

因此,如何维持再冷凝器液位在LNG外输负荷波动大时仍能稳定操作,以避免再冷凝器因经常补气所造成的能源浪费,即是BOG再液化控制系统优化的重点。

3 LNG接收站BOG再液化控制系统的优化

根据上述现有BOG再液化控制系统的分析,造成再冷凝器高液位重复发生的主要原因是控制再冷凝器压力的信号源取自高压泵吸入端的压力点所致,实际上再冷凝器的液位与压力控制的信号源应由再冷凝器本身的液位与压力控制点控制较符合逻辑。本文提出了再液化控制系统的优化策略,本方法基于不改变现有再冷凝器结构和不增加设备的原则,仅对再冷凝器的控制系统进行优化,即再冷凝器的液位与压力控制信号源直接由再冷凝器本身的控制点控制。优化后的再冷凝器操作控制逻辑如图4(加粗的点划线部分为改动的控制信号)。

图4 优化后再冷凝器控制系统Fig.4 Optimized control system of BOG recondenser

3.1 流量控制

因LNG储槽造价高昂,一般LNG接收站对于LNG储槽压力管理均采取稳压操作,在保持LNG储槽压力稳定的状况下,BOG压缩机采取自动(或手动)容量调整操作,而不是改变LNG储槽压力来维持BOG流量为定量。本文提出的优化是在原BOG再液化控制系统基础上,取消PIC-1对PCV-1及PCV-2的控制,取消LNG和BOG按一定比例混合的比率计算模块公式(FX-1)及LIC-2的补气控制。优化后的BOG压缩机出口流量与压力不做任何控制,由优化后的再冷凝器压力控制器PIC-3设定值决定BOG压缩机出口压力,BOG压缩机负载根据LNG储槽稳压需要调整,即进入再冷凝器的BOG量随BOG压缩机的负载而变,用来液化BOG的LNG量也随BOG量的改变而变,从而实现主要控制逻辑由再冷凝器液位控制向压力控制转变。同时再冷凝器压力的维持由用来液化BOG的LNG流量控制阀PCV-1(由现有再冷凝器控制系统的FCV阀修改,仅更改名称,阀体不变)负责完成。

3.2 压力控制

当再冷凝器压力过高时,压力控制器PIC-3发出信号加大PCV-1开度,增加进入再冷凝器的LNG流量以降低再冷凝器压力。若压力继续上升时,压力控制器PIC-2会发出信号打开PCV-3排气阀释压,安全阀跳脱是再冷凝器压力过高的最后一道安全防护措施。反之,当再冷凝器压力过低时,压力控制器PIC-3发出信号关小PCV-1开度,减少进入再冷凝器的LNG流量以提升再冷凝器压力。当压力继续下降,压力控制器PIC-4会打开补气阀PCV-2补气,以增加再冷凝器的压力。安全阀、PCV-3排气阀及补气阀PCV-2(由现有再冷凝器控制系统的的LCV修改,仅更改名称,阀体不变)是再冷凝器压力安全措施。

3.3 液位控制

高压泵的吸入流量主要由再冷凝器供应,不足部分由再冷凝器液位控制器LIC-1根据需求连锁调整高压泵LNG旁路的液位控制阀LCV-1和 LCV-2(由现有再冷凝器控制系统的PCV-1及PCV-2修改,仅更改名称,阀体不需更换)开度。被液化的BOG量与用来液化BOG的LNG量相加,若较需求的LNG输出量小时,再冷凝器液位下降,液位控制器LIC-1将开大再冷凝器两个旁路液位控制阀LCV-1和LCV-2的开度。反之,LIC-1 将关小 LCV-1、LCV-2 的开度。若LCV-1和LCV-2都已经关闭,但再冷凝器液位仍继续上升,并高于设定液位时,液位控制器LIC-1将会自动提高PIC-3的压力设定值,降低LNG/BOG进料量比例,使再冷凝器的进料与输出趋于平衡。

4 结论

针对现有的BOG再液化系统功耗大,管网输气负荷波动过大时操作困难等方面的不足,本研究在不改变现有再冷凝器结构和不增加设备原则下,对再冷凝器的控制系统进行优化。优化后的控制系统有以下优点:

(1)仅做软件程序的修改即能达成优化目的,节省优化成本;

(2)可解决DCS主控计算机内计算程序或函数方程(FX-1)无法及时随接收站接收不同LNG成分而自动更新的僵化问题;

(3)节约能耗,优化的控制系统能够避免液位变动造成的补气和未完全液化的BOG再压缩返回再冷凝器所增加的BOG压缩机虚功,压缩机功耗降低24%,节省能耗84 kW。

1 刘 浩,金国强.LNG接收站BOG气体处理工艺[J].化工设计,2006(1):13-16.

2 初燕群,陈文煜,等.液化天然气接收站应用技术(Ⅰ)[J].天然气工业,2007,(1):120-123.

3 Mabuchi Nobuhiro.BOG reliquefaction with cold energy storage and utilization of LNG cold energy using cascade process[J].Energy and Resources,2006,27(5):334-336.

4 Querol E,Gonzalez-Regueral B,Gar J,et al.Boil off gas(BOG)management in Spanish liquid natural gas(LNG)terminals[J].Applied Energy,2010,87(11):3384-3392.

5 Shi M W,Shin D,Choi S H,et al.Optimal operation of the Boil-Off Gas compression process using a boil-off rate model for LNG storage tanks[J].Korean Journal of Chemical Engineering,2008,25(1):7-12.